In sostanza, un mulino a sfere è un macinatore che riduce materiali duri in una polvere fine. Utilizza un meccanismo semplice e robusto: un cilindro cavo rotante è parzialmente riempito con il materiale da macinare e una carica di mezzi di macinazione pesanti, tipicamente sfere d'acciaio o ceramica. Mentre il cilindro gira, le sfere vengono sollevate e poi cadono, frantumando e macinando il materiale attraverso una combinazione di impatto e abrasione.

Il principio essenziale di un mulino a sfere è la conversione controllata dell'energia rotazionale in forza di macinazione. La rotazione non si limita a rimescolare il materiale; solleva i mezzi di macinazione, creando una cascata continua che genera le due forze critiche—impatto e attrito—necessarie per un'efficace riduzione delle dimensioni.

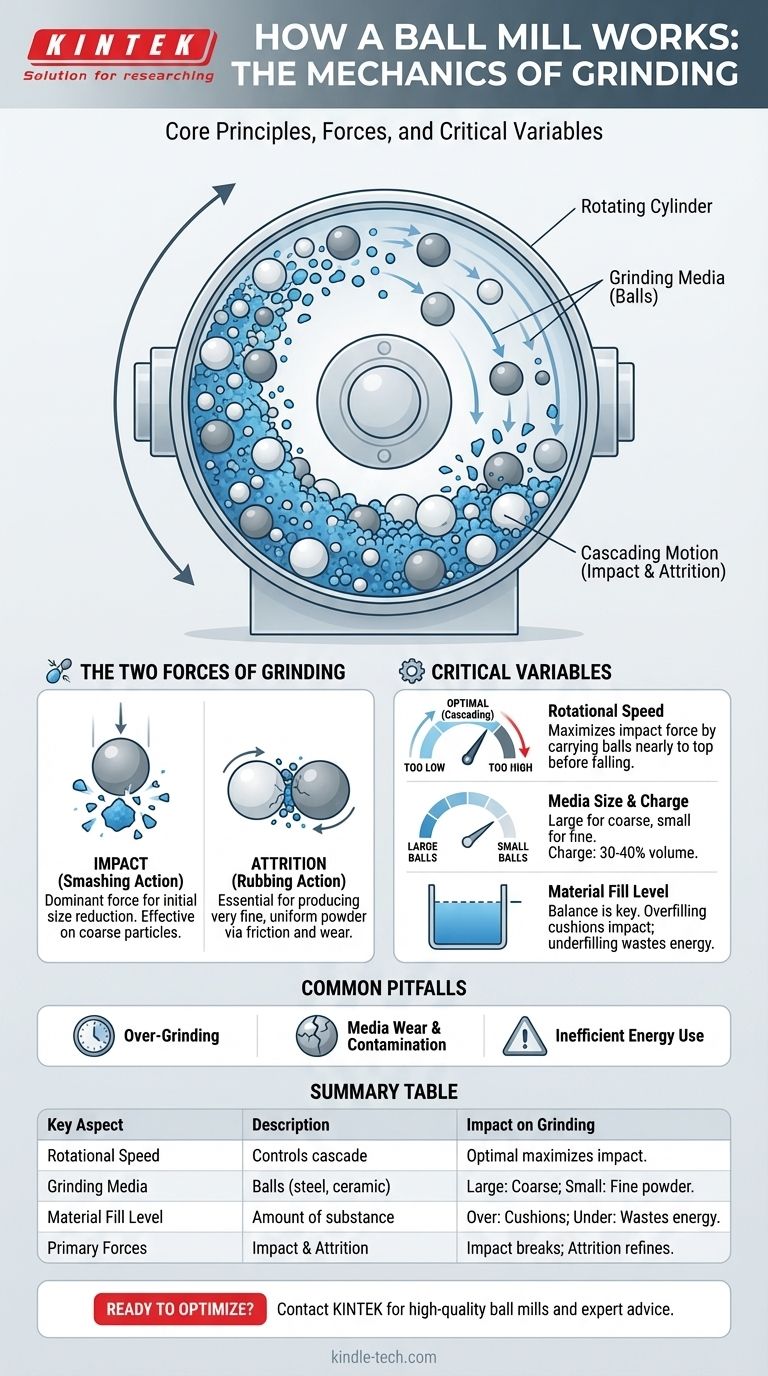

Il Meccanismo Centrale: Dalla Rotazione alla Riduzione

Comprendere come funziona un mulino a sfere richiede di esaminare i suoi componenti chiave e il movimento che creano insieme. Il design è semplice, ma la fisica in azione è precisa.

Il Cilindro Rotante

Il corpo principale del mulino è un cilindro o un involucro orizzontale. Viene fatto ruotare sul suo asse longitudinale da un motore. Il materiale viene immesso da un'estremità e, nei sistemi continui, scaricato dall'altra.

I Mezzi di Macinazione

All'interno del cilindro si trovano i mezzi di macinazione, più comunemente sfere solide. Queste sfere sono lo strumento principale per la riduzione delle dimensioni. Sono tipicamente realizzate in acciaio ad alto tenore di cromo, acciaio inossidabile o ceramica, scelte in base al materiale da macinare e alle preoccupazioni relative alla contaminazione.

Il Movimento a Cascata e Cataratta

Mentre il cilindro ruota, l'attrito trasporta le sfere verso l'alto lungo la parete interna. Ciò che accade dopo dipende dalla velocità di rotazione. Le sfere salgono fino a un certo punto e poi si staccano, ricadendo sul fondo del mulino in una cascata continua. Questo movimento è ciò che alimenta l'intero processo di macinazione.

Le Due Forze della Macinazione: Impatto e Attrito

Un mulino a sfere non macina il materiale in un solo modo. Impiega due forze fisiche distinte contemporaneamente per ottenere il suo risultato, rendendolo efficace su un'ampia gamma di materiali.

Macinazione per Impatto

L'impatto è la forza generata quando le sfere vengono sollevate abbastanza in alto da cadere direttamente sul materiale sottostante. Questa potente azione di frantumazione è altamente efficace nel rompere le particelle più grandi e grossolane. È la forza dominante per la riduzione iniziale delle dimensioni.

Macinazione per Attrito

L'attrito è la forza di macinazione creata mentre le sfere rotolano l'una sull'altra e contro la parete del cilindro. Questo crea un'azione di taglio e sfregamento che consuma le particelle, rendendola essenziale per produrre una polvere molto fine e uniforme.

Comprendere le Variabili Critiche

La dimensione finale delle particelle non è lasciata al caso; è controllata mettendo a punto attentamente diverse variabili operative chiave.

Velocità di Rotazione

Questo è il fattore più critico. Se la velocità è troppo bassa, le sfere rotoleranno solo sul fondo, con conseguente macinazione inefficiente dominata dall'attrito. Se la velocità è troppo alta, la forza centrifuga incollerà le sfere alla parete del cilindro, impedendo loro di cadere e fermando completamente il processo di macinazione. La velocità ottimale consente alle sfere di essere trasportate quasi fino alla parte superiore del cilindro prima di cadere a cascata, massimizzando la forza d'impatto.

Dimensione e Carica dei Media

La dimensione delle sfere di macinazione influenza direttamente il prodotto finale. Le sfere grandi forniscono una maggiore forza d'impatto per rompere il materiale grezzo, mentre le sfere più piccole creano più punti di contatto e promuovono l'attrito per una macinazione finale più fine. La "carica" si riferisce al volume del mulino riempito con i mezzi, tipicamente intorno al 30-40%.

Livello di Riempimento del Materiale

Anche la quantità di materiale da macinare è cruciale. Troppo materiale ammortizzerà l'impatto delle sfere, riducendo l'efficienza della macinazione. Troppo poco materiale significa che l'energia viene sprecata mentre le sfere si colpiscono tra loro e il rivestimento del mulino invece della sostanza bersaglio.

Errori Comuni da Evitare

Sebbene efficace, il processo di macinazione a sfere comporta compromessi e richiede una gestione attenta per garantire un funzionamento ottimale e sicuro.

Rischio di Sovra-macinazione

Far funzionare il mulino troppo a lungo può produrre particelle più fini del desiderato. In alcuni casi, ciò può persino portare all'agglomerazione delle particelle, dove le polveri fini iniziano ad attaccarsi, annullando il processo di macinazione.

Usura dei Media e Contaminazione

I mezzi di macinazione e il rivestimento interno del mulino sono soggetti a usura nel tempo. Questa usura introduce piccole quantità del materiale dei mezzi o del rivestimento nel prodotto finale. Per applicazioni di elevata purezza come ceramiche o prodotti farmaceutici, questa contaminazione è una preoccupazione critica.

Uso Inefficiente dell'Energia

I mulini a sfere sono macchine ad alta intensità energetica. Il funzionamento al di fuori dei parametri ottimali per la velocità e il livello di carica porta a un significativo spreco di energia, poiché l'energia rotazionale non viene convertita in modo efficiente in forza di macinazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il modo in cui si utilizza un mulino a sfere dovrebbe essere direttamente collegato al risultato desiderato.

- Se il tuo obiettivo principale è la macinazione grossolana di materiali duri: Utilizza sfere di macinazione più grandi e dense e opera a una velocità che massimizzi il movimento a cataratta per la massima forza d'impatto possibile.

- Se il tuo obiettivo principale è produrre una polvere ultrafine: Utilizza mezzi di macinazione più piccoli per aumentare i punti di contatto superficiale e promuovere l'attrito, spesso con un tempo di macinazione leggermente più lungo.

- Se il tuo obiettivo principale è l'efficienza operativa: Ottimizza attentamente la velocità di rotazione appena al di sotto della velocità critica di "centrifugazione" e mantieni i corretti livelli di carica del materiale e dei mezzi per massimizzare l'azione di macinazione per unità di energia.

In definitiva, padroneggiare il mulino a sfere sta nel comprendere e controllare l'interazione tra velocità di rotazione, selezione dei mezzi e le forze fondamentali di impatto e attrito.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione | Impatto sulla Macinazione |

|---|---|---|

| Velocità di Rotazione | Controlla la cascata delle sfere di macinazione | Troppo bassa: Inefficiente. Troppo alta: Nessuna macinazione. Ottimale: Massimizza l'impatto. |

| Mezzi di Macinazione | Sfere (acciaio, ceramica) all'interno del cilindro | Sfere grandi: Macinazione grossolana. Sfere piccole: Polvere fine. |

| Livello di Riempimento del Materiale | Quantità di sostanza da macinare | Troppo pieno: Ammortizza l'impatto. Troppo vuoto: Spreca energia. |

| Forze Primarie | Impatto (frantumazione) e Attrito (sfregamento) | L'impatto rompe le particelle grandi; l'attrito crea polvere fine e uniforme. |

Pronto a Ottimizzare il Tuo Processo di Macinazione?

Comprendere la meccanica è il primo passo. KINTEK è specializzata nella fornitura di mulini a sfere di alta qualità e consulenza esperta per aiutarti a ottenere una riduzione precisa delle dimensioni per le tue esigenze di laboratorio. Sia che tu stia lavorando ceramiche, prodotti farmaceutici o altri materiali, le nostre attrezzature garantiscono efficienza e coerenza.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare la produttività e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Qual è lo scopo dell'impiego di un processo di macinazione a sfere? Ottimizzazione dei compositi S-rGO-LPS per batterie allo stato solido

- Come un mulino a palle planetario facilita la preparazione di solfuro di rame ad alta conduttività? Ottimizza il tuo materiale

- Qual è la funzione principale di un mulino a sfere ad alta energia nell'estrazione di lipidi? Massimizza la tua resa e il recupero

- Qual è la funzione di un mulino a sfere planetario per acciaio eutettico nanostrutturato? Preparazione essenziale per leghe ad alta resistenza

- Come contribuiscono i mulini e le sfere di macinazione in acciaio inossidabile alla lega meccanica? Ottimizzare la sintesi di polveri HEA

- Qual è il ruolo di un mulino a sfere orizzontale ad alta energia nelle leghe ODS FeCrAl? Padronanza della lega meccanica

- Attraverso quale meccanismo funziona un mulino a palle meccanico nella nanostrutturazione top-down? Ottenere una precisione nanometrica