In breve, la temperatura è il motore dell'intero processo. La deposizione chimica da vapore (CVD) si basa su un substrato riscaldato per fornire l'energia termica necessaria per avviare e sostenere le reazioni chimiche. Senza un calore sufficiente sulla superficie target, i gas precursori non si decomporranno o reagiranno, e non si formerà alcun rivestimento.

La funzione principale della temperatura nella CVD è quella di fornire l'energia di attivazione necessaria per rompere i legami chimici nei gas precursori. Ciò consente loro di reagire sulla superficie calda del pezzo, formando un nuovo film solido stabile.

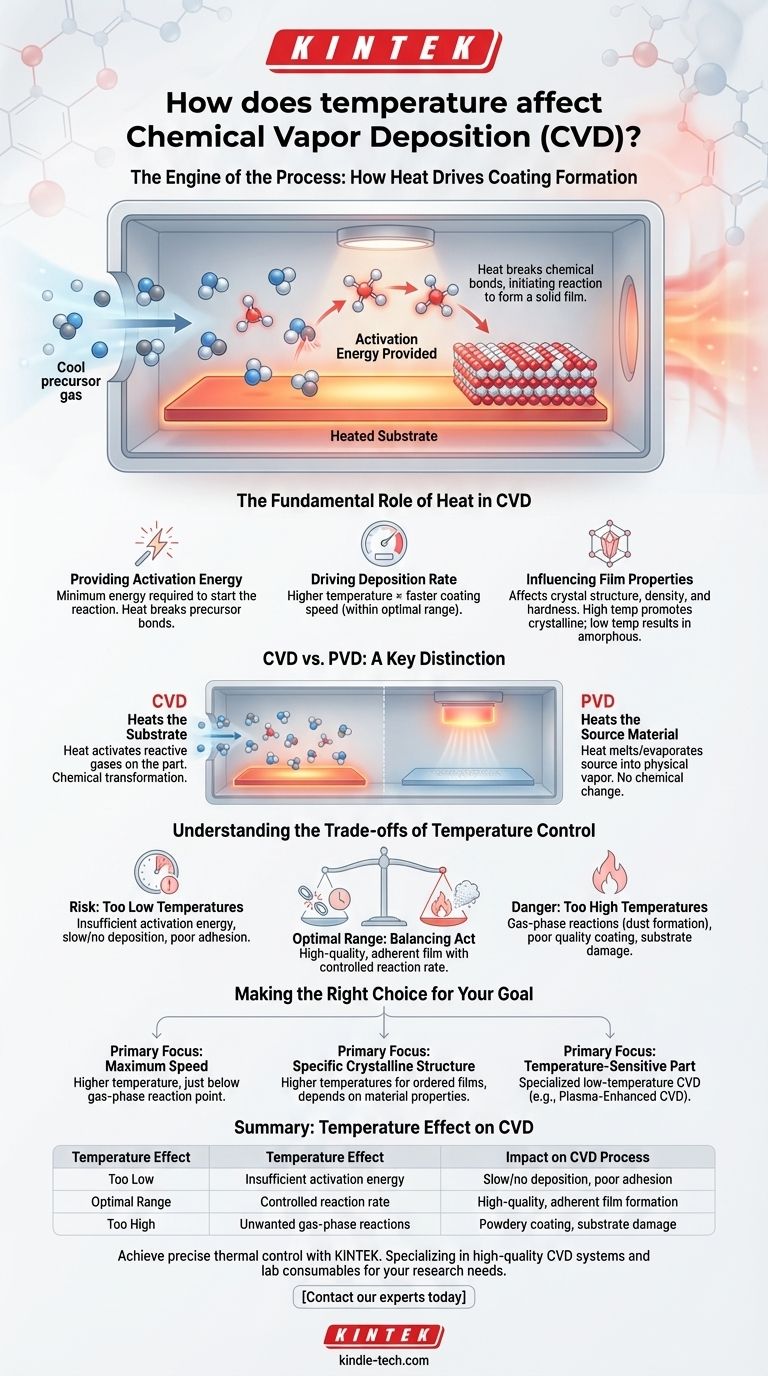

Il ruolo fondamentale del calore nella CVD

Per comprendere la CVD, devi vederla come una reazione chimica controllata che avviene su una superficie. Come la maggior parte delle reazioni chimiche, è governata dall'energia e dalla cinetica, con la temperatura che è la leva di controllo primaria.

Fornire energia di attivazione

Ogni reazione chimica richiede una quantità minima di energia per iniziare, nota come energia di attivazione. Nella CVD, il calore applicato al substrato fornisce questa energia.

Quando le molecole gassose (precursori) entrano in contatto con la superficie calda, assorbono energia termica. Questa energia fa sì che i loro legami chimici interni si rompano, creando specie reattive che possono quindi formare un nuovo materiale solido.

Guidare la velocità di deposizione

La temperatura controlla direttamente la velocità, o velocità di deposizione, del processo di rivestimento.

Entro un certo intervallo, una temperatura più elevata aumenta la velocità di reazione sulla superficie, portando a un film più spesso in meno tempo. Tuttavia, questa relazione non è infinita; esiste un intervallo di temperatura ottimale per ogni processo specifico.

Influenzare le proprietà del film

Le caratteristiche finali del rivestimento—come la sua struttura cristallina, densità e durezza—dipendono fortemente dalla temperatura di deposizione.

Temperature più elevate spesso forniscono agli atomi più energia per muoversi sulla superficie prima di stabilirsi in posizione. Questo può promuovere la formazione di una struttura cristallina più ordinata, mentre temperature più basse potrebbero risultare in un film amorfo e disordinato.

CVD vs. PVD: una distinzione chiave nel ruolo della temperatura

È fondamentale distinguere come la temperatura viene utilizzata nella CVD rispetto alla sua alternativa primaria, la deposizione fisica da vapore (PVD). Questa distinzione chiarisce la funzione unica del calore nel processo CVD.

La CVD riscalda il substrato per causare una reazione

Nella CVD, il componente termico chiave è il substrato caldo. Il processo introduce gas reattivi relativamente freddi in una camera dove vengono attivati dal calore del pezzo da rivestire. La natura chimica delle molecole viene trasformata.

La PVD riscalda il materiale sorgente per creare un vapore

Nella PVD, il calore viene applicato al materiale sorgente (il materiale di rivestimento stesso) per trasformarlo in vapore attraverso fusione ed evaporazione. Questo vapore poi viaggia fisicamente e si condensa sul substrato (spesso più freddo). La natura chimica del materiale non cambia.

Comprendere i compromessi del controllo della temperatura

Controllare la temperatura in un processo CVD è un atto di bilanciamento. Deviazioni dall'intervallo ottimale possono portare a problemi significativi con l'efficienza del processo e la qualità del prodotto finale.

Il rischio di temperature troppo basse

Se la temperatura è troppo bassa, i gas precursori non avranno energia di attivazione sufficiente per reagire efficacemente. Ciò si traduce in una velocità di deposizione estremamente lenta o inesistente e può causare una scarsa adesione del film al substrato.

Il pericolo di temperature troppo alte

Temperature eccessivamente alte possono essere ancora più dannose. Possono causare la reazione dei gas precursori in fase gassosa prima di raggiungere il substrato, formando minuscole particelle che si traducono in un rivestimento debole, polveroso e non aderente. Il calore elevato può anche danneggiare il substrato stesso, specialmente per l'elettronica sensibile o i materiali con bassi punti di fusione.

Vincoli di budget termico

Molte applicazioni, in particolare nella produzione di semiconduttori, hanno un rigoroso "budget termico". Ciò significa che il substrato può essere esposto a una certa temperatura massima solo per un tempo limitato prima che i suoi componenti esistenti vengano danneggiati. La temperatura del processo CVD deve essere scelta con cura per rimanere entro questo budget.

Fare la scelta giusta per il tuo obiettivo

La temperatura ottimale per un processo CVD non è un valore unico; è determinata interamente dal risultato desiderato e dai vincoli del materiale del substrato.

- Se il tuo obiettivo principale è la massima velocità di deposizione: dovrai operare a una temperatura più elevata, accuratamente sintonizzata per essere appena al di sotto del punto in cui iniziano a verificarsi reazioni indesiderate in fase gassosa.

- Se il tuo obiettivo principale è una specifica struttura cristallina: la temperatura richiesta è dettata dalle proprietà del materiale; la creazione di film cristallini altamente ordinati generalmente richiede temperature più elevate per dare agli atomi sufficiente mobilità.

- Se il tuo obiettivo principale è rivestire un pezzo sensibile alla temperatura: devi utilizzare processi CVD specializzati a bassa temperatura (come la CVD potenziata al plasma) dove l'energia è fornita da un plasma elettrico piuttosto che unicamente dal calore.

In definitiva, padroneggiare il controllo della temperatura è essenziale per padroneggiare il processo di deposizione chimica da vapore e ottenere un rivestimento funzionale di alta qualità.

Tabella riassuntiva:

| Effetto della temperatura | Impatto sul processo CVD |

|---|---|

| Troppo bassa | Energia di attivazione insufficiente; deposizione lenta/nulla, scarsa adesione. |

| Intervallo ottimale | Velocità di reazione controllata; formazione di film di alta qualità e aderente. |

| Troppo alta | Reazioni indesiderate in fase gassosa; rivestimento polveroso, danni al substrato. |

Ottieni un controllo termico preciso per i tuoi processi CVD con KINTEK.

Sia che tu stia sviluppando semiconduttori avanzati, rivestimenti per utensili durevoli o film sottili specializzati, l'attrezzatura da laboratorio giusta è fondamentale. KINTEK è specializzata in sistemi CVD di alta qualità e materiali di consumo da laboratorio progettati per fornire l'esatto controllo della temperatura che la tua ricerca e produzione richiedono.

Lasciaci aiutarti a ottimizzare il tuo processo di deposizione. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative e scoprire la soluzione KINTEK per te.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione