Nella scienza dei materiali, la sinterizzazione è il processo termico primario utilizzato per ridurre o eliminare la porosità in una polvere compattata. Riscaldando un materiale al di sotto del suo punto di fusione, le singole particelle si legano, causando il restringimento dell'oggetto e la diminuzione delle dimensioni e del numero degli spazi vuoti (pori) tra le particelle. Questo processo trasforma un componente "verde" fragile in un solido denso e coerente.

La sinterizzazione riduce fondamentalmente la porosità utilizzando energia termica per spingere le particelle a legarsi e a densificarsi. Tuttavia, si tratta di un atto di bilanciamento; gli stessi parametri che eliminano i pori ingrossano anche la microstruttura del materiale, creando un compromesso critico tra il raggiungimento di un'alta densità e il mantenimento di altre proprietà desiderabili come la resistenza meccanica.

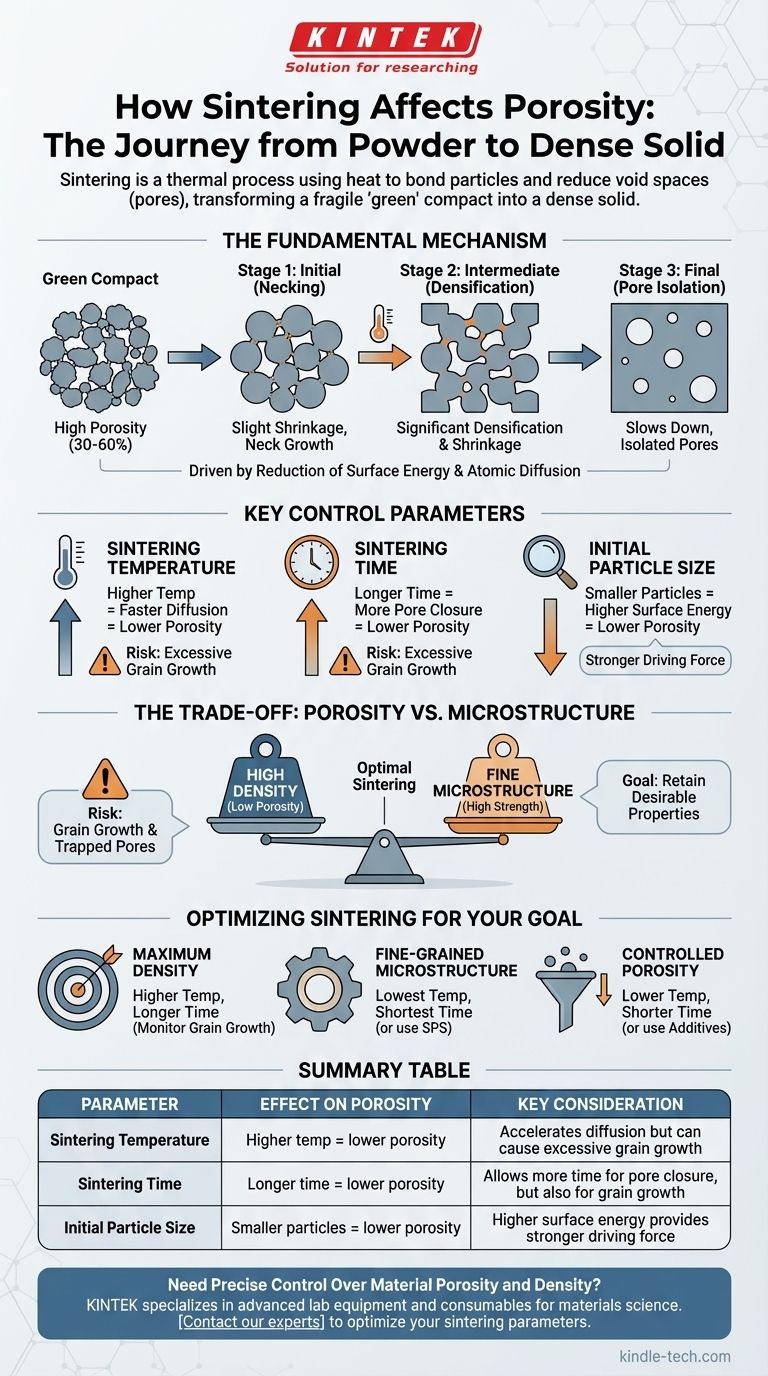

Il Meccanismo Fondamentale: Come la Sinterizzazione Riduce la Porosità

Per controllare la porosità, è necessario innanzitutto comprendere la fisica che guida il processo. La sinterizzazione è un fenomeno controllato dalla diffusione, guidato dalla riduzione dell'energia superficiale.

Il Punto di Partenza: Il "Compatto Verde"

Prima della sinterizzazione, le particelle vengono pressate meccanicamente in una forma chiamata compatto verde. Questo oggetto presenta una porosità significativa, spesso tra il 30% e il 60% del suo volume totale, costituita da una rete di vuoti tra le particelle.

La Forza Motrice: Ridurre l'Energia Superficiale

Una polvere fine ha un'enorme quantità di superficie, che corrisponde a un'alta energia superficiale. I sistemi cercano naturalmente il loro stato energetico più basso. La sinterizzazione fornisce l'energia termica che consente agli atomi di muoversi, o diffondere, per ridurre questa superficie totale formando legami solidi tra le particelle ed eliminando gli spazi vuoti.

Le Fasi della Densificazione

La riduzione della porosità avviene in fasi prevedibili:

- Fase Iniziale: Man mano che il materiale si riscalda, iniziano a formarsi "colli" nei punti di contatto tra le particelle adiacenti. Questo legame iniziale aumenta leggermente la resistenza del componente e provoca una piccola quantità di restringimento e riduzione della porosità.

- Fase Intermedia: I colli crescono e i pori formano una rete interconnessa, a forma di canale. Questa è la fase in cui si verifica la maggiore densificazione e restringimento, riducendo drasticamente la porosità.

- Fase Finale: I canali dei pori si chiudono, lasciando dietro di sé pori isolati e sferici. Il tasso di densificazione rallenta considerevolmente poiché diventa molto più difficile eliminare i vuoti rimanenti.

Parametri Chiave di Controllo e il Loro Impatto

L'esito della sinterizzazione è dettato da diversi parametri chiave. Il riferimento alla lega Ti-15Mo identifica correttamente temperatura e tempo come le leve primarie.

L'Effetto della Temperatura di Sinterizzazione

La temperatura è il fattore più potente che controlla la densificazione. Temperature più elevate aumentano drasticamente il tasso di diffusione atomica, accelerando la crescita dei colli e la chiusura dei pori. Ciò porta a una porosità finale inferiore in un tempo più breve.

L'Effetto del Tempo di Sinterizzazione

A una data temperatura, un tempo di sinterizzazione più lungo consente al processo di diffusione di procedere ulteriormente. Ciò si traduce in una maggiore densificazione e una minore porosità, poiché più vuoti hanno il tempo di restringersi e chiudersi.

L'Influenza della Dimensione Iniziale delle Particelle

Particelle iniziali più piccole possiedono un'energia superficiale più elevata, creando una forza motrice più forte per la sinterizzazione. Di conseguenza, le polveri fini possono spesso essere sinterizzate a un'alta densità a temperature più basse o per tempi più brevi rispetto alle polveri più grossolane.

Comprendere i Compromessi: Porosità vs. Microstruttura

Massimizzare semplicemente la temperatura e il tempo per eliminare tutta la porosità è raramente la strategia ottimale. La sinterizzazione impone un compromesso critico tra la densità e la microstruttura finale del materiale.

Il Problema della Crescita del Grano

La stessa energia termica che guida la densificazione guida anche la crescita del grano. Man mano che le particelle si legano e i pori vengono eliminati, i singoli grani cristallini tendono a fondersi e a crescere. Una crescita eccessiva del grano può essere dannosa per le proprietà meccaniche come la resistenza e la tenacità alla frattura.

Il Rischio di Pori Intrappolati

Nella fase finale della sinterizzazione, una rapida crescita del grano può far sì che un bordo di grano superi un poro, intrappolandolo all'interno del grano. Questi pori intragranulari sono estremamente difficili da rimuovere e agiscono come concentratori di stress, compromettendo l'integrità del materiale.

L'Atto di Bilanciamento

L'obiettivo di un processo di sinterizzazione ben progettato è spesso quello di raggiungere la massima densità possibile minimizzando la crescita del grano. Ciò richiede un'attenta ottimizzazione della velocità di riscaldamento, della temperatura di picco e del tempo di mantenimento per mantenere il materiale nella fase intermedia il più a lungo possibile prima che la crescita del grano acceleri.

Ottimizzare la Sinterizzazione per il Tuo Obiettivo

Il tuo approccio alla sinterizzazione dovrebbe essere adattato al risultato desiderato per il tuo componente. Usa questi principi come guida.

- Se il tuo obiettivo primario è raggiungere la massima densità: Dovrai utilizzare temperature più elevate o tempi di sinterizzazione più lunghi, ma devi monitorare attentamente il processo per evitare una crescita eccessiva del grano.

- Se il tuo obiettivo primario è preservare una microstruttura a grana fine per la resistenza meccanica: Utilizza la temperatura più bassa possibile e il tempo più breve che raggiunga la densità minima richiesta, oppure considera tecniche avanzate come la Sinterizzazione a Plasma a Scintilla (SPS).

- Se il tuo obiettivo primario è creare una struttura porosa controllata (ad esempio, per filtri o impianti): Utilizza deliberatamente temperature più basse, tempi più brevi o additivi che creano spazio per arrestare il processo di sinterizzazione prima che avvenga la completa densificazione.

Comprendendo questi principi, puoi manipolare il processo di sinterizzazione per ingegnerizzare con precisione la porosità finale e le prestazioni del tuo materiale.

Tabella Riepilogativa:

| Parametro | Effetto sulla Porosità | Considerazione Chiave |

|---|---|---|

| Temperatura di Sinterizzazione | Temp. più alta = porosità più bassa | Accelera la diffusione ma può causare una crescita eccessiva del grano |

| Tempo di Sinterizzazione | Tempo più lungo = porosità più bassa | Consente più tempo per la chiusura dei pori, ma anche per la crescita del grano |

| Dimensione Iniziale delle Particelle | Particelle più piccole = porosità più bassa | Un'energia superficiale più elevata fornisce una forza motrice più forte per la densificazione |

Hai bisogno di un controllo preciso sulla porosità e densità dei materiali per i tuoi componenti di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per la scienza dei materiali. La nostra esperienza nelle soluzioni di lavorazione termica può aiutarti a ottimizzare i parametri di sinterizzazione per raggiungere il perfetto equilibrio tra densità e microstruttura per la tua specifica applicazione. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la differenza tra caratteri a caldo (hot type) e caratteri a freddo (cold type)? Scopri la Rivoluzione della Stampa

- Qual è l'applicazione di un forno a muffola? Ottenere una lavorazione ad alta temperatura senza contaminazione

- Qual è l'obiettivo di un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- Quanto è accurata la fornace a muffola? Raggiungere un controllo di ±1°C e un'uniformità di ±2°C

- Quali sono i diversi tipi di forni da laboratorio? Trova quello perfetto per la tua applicazione