In sintesi, la deposizione fisica da vapore (PVD) è ampiamente considerata una tecnologia di rivestimento pulita per l'ambiente. A differenza della sua comune alternativa, la deposizione chimica da vapore (CVD), la PVD è un processo fisico che non si basa su precursori chimici pericolosi né produce sottoprodotti chimici tossici, rendendo il suo impatto ambientale diretto significativamente inferiore.

La differenza fondamentale è semplice: la PVD è un processo simile a quello meccanico che trasferisce un materiale solido in un vuoto, mentre la CVD è un processo chimico che crea un materiale da gas reattivi, introducendo rischi di tossicità che la PVD evita.

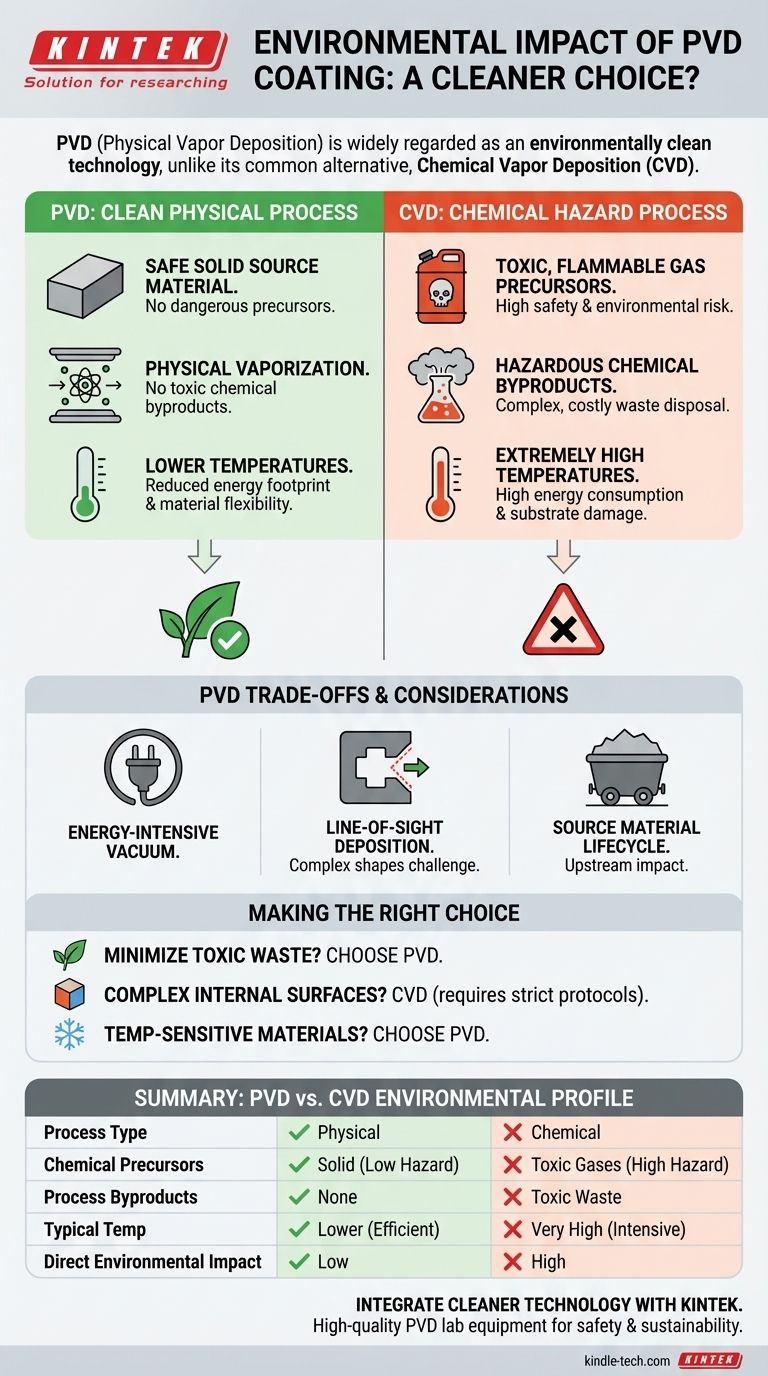

PVD vs. CVD: Una netta distinzione ambientale

Per comprendere il profilo ambientale della PVD, è più efficace confrontarla direttamente con l'alternativa principale, la deposizione chimica da vapore (CVD). Gli svantaggi della CVD evidenziano chiaramente i vantaggi intrinseci della PVD.

Il problema dei precursori chimici

I processi CVD richiedono precursori chimici volatili per fornire il materiale di rivestimento. Queste sostanze chimiche sono spesso altamente tossiche, infiammabili o piroforiche (si incendiano spontaneamente all'aria).

La manipolazione, lo stoccaggio e l'uso di questi materiali introducono significativi rischi per la sicurezza e l'ambiente che non sono presenti nella PVD. La PVD utilizza un materiale sorgente solido (come un target metallico), che viene vaporizzato fisicamente, eliminando la necessità di gas precursori pericolosi.

La sfida dei sottoprodotti pericolosi

Le reazioni chimiche al centro della CVD spesso producono sottoprodotti tossici, corrosivi e dannosi per l'ambiente.

La neutralizzazione e lo smaltimento di questi rifiuti pericolosi sono un problema complesso e costoso. Poiché la PVD è un processo fisico — essenzialmente spostando atomi da una sorgente a un substrato — non crea sottoprodotti di reazione chimica, evitando così l'intero flusso di rifiuti.

Il ruolo delle alte temperature

Molti processi CVD operano a temperature estremamente elevate. Questo elevato consumo energetico ha una propria impronta ambientale e può danneggiare substrati sensibili al calore, limitando la scelta dei materiali.

Sebbene la PVD richieda energia per creare il vuoto e vaporizzare il materiale sorgente, molte tecniche PVD (come lo sputtering) possono essere eseguite a temperature molto più basse rispetto ai tipici processi CVD. Ciò può ridurre l'impronta energetica complessiva ed espandere la gamma di materiali che possono essere rivestiti in sicurezza.

Comprendere i compromessi e i limiti

Sebbene la PVD sia ambientalmente vantaggiosa, nessun processo industriale è privo di impatto. L'obiettività richiede di riconoscere il suo contesto operativo e i suoi limiti.

Consumo energetico

Creare e mantenere l'alto vuoto richiesto per la PVD è ad alta intensità energetica. Le apparecchiature, comprese le pompe per il vuoto e le fonti di alimentazione per la vaporizzazione (ad esempio, magnetron a sputtering o fasci di elettroni), consumano una notevole quantità di elettricità.

Deposizione a linea di vista

La maggior parte dei processi PVD è "a linea di vista", il che significa che rivestono le superfici direttamente esposte alla sorgente di vapore. Rivestire forme tridimensionali complesse con uno spessore uniforme può essere difficile e può richiedere una complessa rotazione del pezzo.

Questo è un limite del processo, non un limite ambientale diretto, ma può rendere la CVD una scelta necessaria per determinate applicazioni nonostante i suoi svantaggi ambientali.

Ciclo di vita del materiale sorgente

È necessario considerare l'impatto ambientale dei materiali sorgente stessi. L'estrazione, la raffinazione e la produzione dei target solidi utilizzati nella PVD hanno la propria impronta ambientale a monte, sebbene ciò sia vero per le materie prime in quasi tutti i processi di produzione.

Fare la scelta giusta per la tua applicazione

La selezione di una tecnologia di rivestimento richiede di bilanciare le esigenze di prestazione con le responsabilità ambientali. La PVD offre un percorso convincente per ridurre i pericoli chimici diretti.

- Se la tua attenzione principale è ridurre al minimo i rifiuti tossici e i pericoli chimici: La PVD è la scelta superiore, poiché evita i precursori pericolosi e i sottoprodotti corrosivi intrinseci alla CVD.

- Se devi rivestire una superficie interna complessa o un pezzo 3D con perfetta uniformità: La CVD può offrire vantaggi prestazionali, ma devi essere pronto a gestire i suoi significativi protocolli ambientali e di sicurezza.

- Se stai lavorando con materiali sensibili alla temperatura come polimeri o alcune leghe: I processi PVD a bassa temperatura forniscono una soluzione di rivestimento praticabile e più sicura dove i processi CVD ad alta temperatura non sarebbero un'opzione.

In definitiva, scegliere la PVD è spesso una decisione di adottare un processo di produzione fondamentalmente più pulito e sicuro per progettazione.

Tabella riassuntiva:

| Aspetto | PVD (Deposizione fisica da vapore) | CVD (Deposizione chimica da vapore) |

|---|---|---|

| Tipo di processo | Fisico (trasferimento di atomi) | Chimico (reazioni gassose) |

| Precursori chimici | Target solidi (basso rischio) | Gas tossici e infiammabili (alto rischio) |

| Sottoprodotti di processo | Nessuno (nessuna reazione chimica) | Gas di scarto tossici e corrosivi |

| Temperatura tipica del processo | Temperature più basse (efficiente dal punto di vista energetico per molti substrati) | Temperature molto elevate (ad alta intensità energetica) |

| Impatto ambientale diretto | Basso (nessuna manipolazione di sostanze chimiche tossiche o rifiuti) | Alto (richiede la gestione di materiali pericolosi) |

Pronto a integrare una tecnologia di rivestimento più pulita e sicura nel tuo flusso di lavoro di laboratorio?

In KINTEK, siamo specializzati nel fornire attrezzature e materiali di consumo per laboratori PVD di alta qualità che ti aiutano a ottenere rivestimenti superiori riducendo al minimo l'impatto ambientale. Le nostre soluzioni sono progettate per laboratori che danno priorità alla sicurezza e alla sostenibilità senza compromettere le prestazioni.

Contatta oggi i nostri esperti per trovare il sistema PVD ideale per la tua applicazione specifica e fai un passo verso una produzione più ecologica.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura