In breve, la ricottura migliora le proprietà meccaniche utilizzando un ciclo preciso di riscaldamento e raffreddamento controllato per alterare fondamentalmente la struttura cristallina interna di un metallo. Questo processo allevia le tensioni interne, affina la struttura dei grani e regola la densità dei difetti a livello atomico, consentendo agli ingegneri di scambiare proprietà come la durezza con una maggiore duttilità e tenacità.

Il termine "migliorare" dipende interamente dall'obiettivo dell'applicazione. La ricottura non rende un materiale universalmente "migliore"; ne adatta le proprietà per uno scopo specifico, il più delle volte rendendo un metallo duro e fragile più morbido, più duttile e più facile da lavorare.

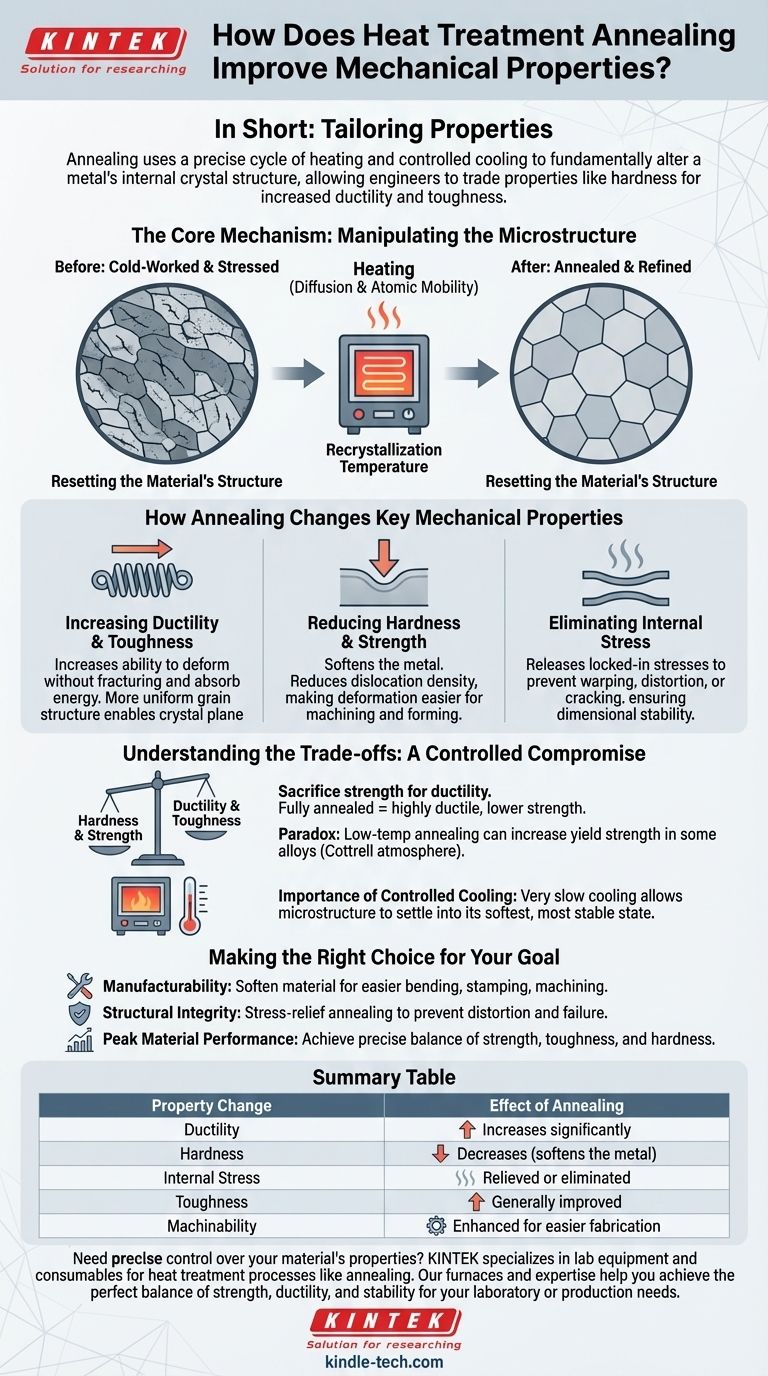

Il meccanismo fondamentale: manipolare la microstruttura

Per capire come funziona la ricottura, è necessario guardare all'interno del metallo, alla sua struttura cristallina, o microstruttura. Questa architettura interna ne determina le prestazioni.

Qual è l'obiettivo della ricottura?

Quando un metallo viene piegato, stampato o saldato (un processo noto come lavorazione a freddo), la sua struttura interna diventa stressata e distorta. Questo rende il metallo più duro ma anche più fragile.

L'obiettivo primario della ricottura è invertire questi effetti. Mira ad aumentare la duttilità (la capacità di deformarsi senza fratturarsi), alleviare le tensioni interne e affinare la struttura dei grani per creare un materiale più uniforme e prevedibile.

Il ruolo del calore e della diffusione

Il riscaldamento di un metallo fornisce l'energia termica di cui i suoi atomi hanno bisogno per muoversi, un processo chiamato diffusione. Questa mobilità atomica è il motore del cambiamento.

Mentre il metallo viene mantenuto alla temperatura di ricottura, gli atomi possono riorganizzarsi in uno stato più stabile e a energia inferiore, "curando" efficacemente i difetti introdotti durante la lavorazione a freddo.

Ricristallizzazione: ripristino della struttura del materiale

Per un materiale fortemente lavorato a freddo, il riscaldamento al di sopra della sua temperatura di ricristallizzazione innesca la formazione di cristalli o "grani" completamente nuovi e privi di deformazioni.

Questo processo cancella efficacemente la microstruttura precedente, sostituendo i grani distorti e stressati con un nuovo insieme che è più morbido e più duttile.

Come la ricottura modifica le proprietà meccaniche chiave

I cambiamenti alla microstruttura si traducono direttamente in cambiamenti tangibili nelle prestazioni.

Aumento della duttilità e della tenacità

Creando una struttura dei grani più uniforme e priva di tensioni, la ricottura consente ai piani cristallini interni del metallo di scorrere l'uno sull'altro più facilmente. Ciò aumenta drasticamente la sua capacità di piegarsi, allungarsi e assorbire energia prima di fratturarsi.

Riduzione della durezza e della resistenza

Nella maggior parte dei casi, specialmente con la ricottura completa, il processo ammorbidisce il metallo. L'alleviamento delle tensioni e la riduzione della densità dei difetti (dislocazioni) rendono il materiale più facile da deformare.

Questa riduzione della durezza e della resistenza allo snervamento è spesso il risultato desiderato, rendendo il metallo più facile da lavorare, formare o stampare nelle successive fasi di produzione.

Eliminazione delle tensioni interne

Le tensioni interne derivanti da processi come la saldatura o la fusione possono causare deformazioni, distorsioni o persino crepe in un componente nel tempo.

La ricottura consente alla microstruttura di rilassarsi, rilasciando queste tensioni bloccate e garantendo che il pezzo rimanga dimensionalmente stabile per tutta la sua vita utile.

Comprendere i compromessi

La ricottura non è una soluzione magica; è un processo di compromesso controllato. Comprendere i compromessi intrinseci è fondamentale per prendere decisioni ingegneristiche valide.

Lo scambio durezza vs. duttilità

Il compromesso più fondamentale nella ricottura è tra resistenza e duttilità. Quasi sempre si sacrifica l'una per ottenere l'altra.

Un componente completamente ricotto sarà altamente duttile e facile da formare, ma avrà una resistenza alla trazione e una durezza inferiori rispetto alla sua controparte lavorata a freddo.

Quando la ricottura può aumentare la resistenza

Paradossalmente, specifici trattamenti di ricottura a bassa temperatura possono talvolta aumentare la resistenza allo snervamento. Ciò si verifica in alcune leghe, come alcuni acciai, dopo una leggera lavorazione a freddo.

Il calore consente agli atomi di carbonio di migrare e bloccare le dislocazioni, formando un'"atmosfera di Cottrell". Questa azione di bloccaggio rende più difficile iniziare il movimento (maggiore resistenza allo snervamento) ma spesso riduce l'allungamento complessivo.

L'importanza del raffreddamento controllato

La velocità di raffreddamento è altrettanto importante quanto la temperatura di riscaldamento. Un raffreddamento troppo rapido può introdurre nuove tensioni o creare una microstruttura diversa e più dura.

La vera ricottura comporta quasi sempre un raffreddamento molto lento, spesso lasciando il pezzo all'interno del forno isolato mentre si raffredda. Ciò garantisce che la microstruttura possa stabilizzarsi nel suo stato più morbido e stabile.

Fare la scelta giusta per il tuo obiettivo

Il "miglioramento" che cerchi dalla ricottura dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la producibilità: La ricottura viene utilizzata per ammorbidire il materiale, rendendolo più facile da piegare, stampare o lavorare senza crepe.

- Se il tuo obiettivo principale è l'integrità strutturale dopo la fabbricazione: La ricottura per distensione è fondamentale per prevenire la distorsione e il cedimento prematuro in componenti saldati o fusi.

- Se il tuo obiettivo principale sono le massime prestazioni del materiale: Devi considerare la ricottura come un passaggio in una sequenza di trattamenti termici progettati per raggiungere un preciso equilibrio di resistenza, tenacità e durezza.

In definitiva, la ricottura fornisce controllo, consentendoti di ripristinare le proprietà di un materiale per raggiungere un risultato ingegneristico specifico.

Tabella riassuntiva:

| Variazione della proprietà | Effetto della ricottura |

|---|---|

| Duttilità | Aumenta significativamente |

| Durezza | Diminuisce (ammorbidisce il metallo) |

| Tensione interna | Alleviato o eliminato |

| Tenacità | Generalmente migliorata |

| Lavorabilità | Migliorata per una fabbricazione più semplice |

Hai bisogno di un controllo preciso sulle proprietà del tuo materiale? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per processi di trattamento termico come la ricottura. I nostri forni e la nostra esperienza ti aiutano a raggiungere il perfetto equilibrio di resistenza, duttilità e stabilità per le tue esigenze di laboratorio o di produzione. Contattaci oggi per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Perché i tubi di quarzo sono preferiti per la combustione della polvere di cromo? Resistenza al calore superiore e chiarezza ottica