In breve, il trattamento termico modifica fondamentalmente la resistenza di un materiale alterandone la microstruttura interna. È un processo altamente controllato di riscaldamento e raffreddamento che consente di aumentare intenzionalmente la durezza e la resistenza, alleviare le sollecitazioni interne o migliorare la duttilità a seconda del risultato desiderato per il componente.

Il principio fondamentale da comprendere è che il trattamento termico non riguarda solo il rendere un materiale "più forte", ma piuttosto il raggiungimento di un equilibrio specifico di proprietà meccaniche. Spesso si scambia una proprietà, come la duttilità, per ottenerne un'altra, come la durezza.

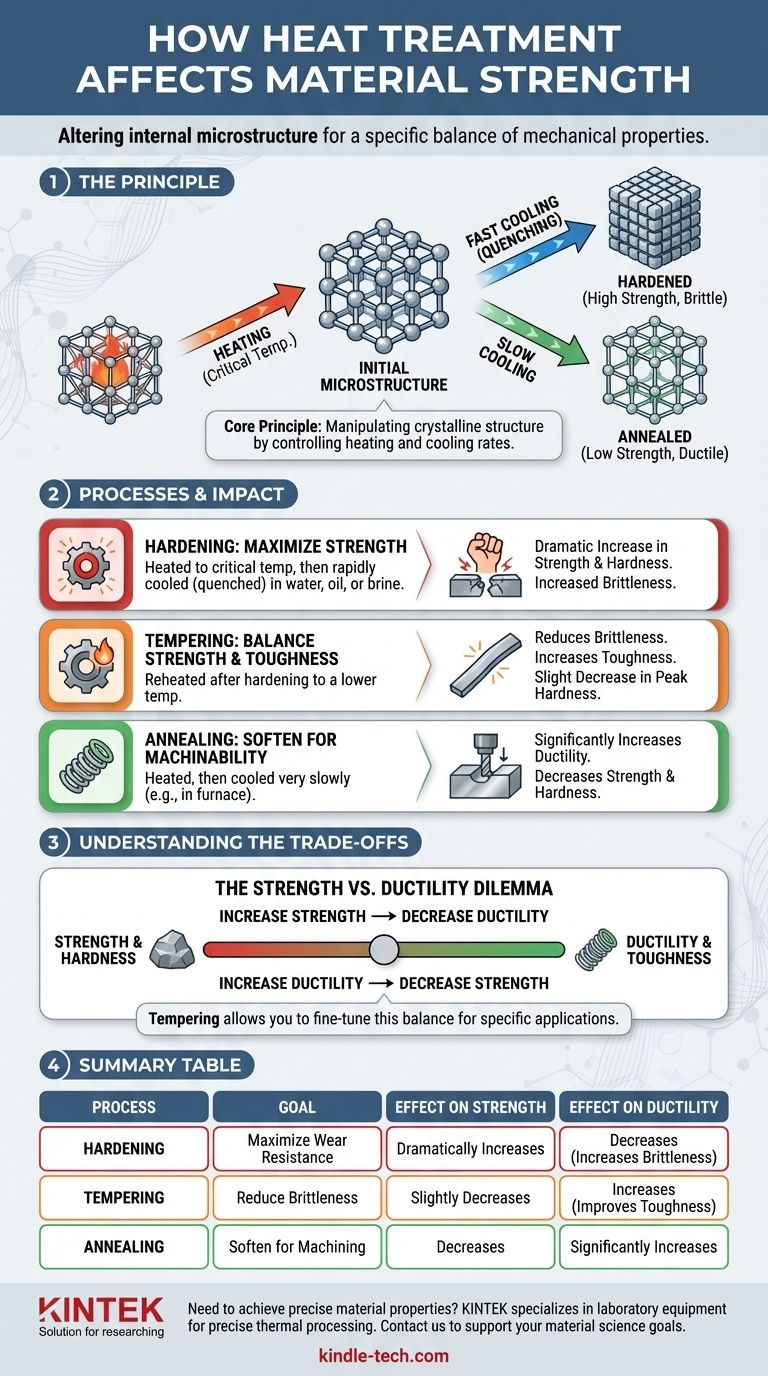

Il Principio: Come il Riscaldamento e il Raffreddamento Cambiano un Materiale

Il trattamento termico agisce manipolando la struttura cristallina, o microstruttura, all'interno di un componente metallico. Questa disposizione interna degli atomi è ciò che in ultima analisi ne determina le proprietà meccaniche, inclusa la resistenza, la durezza e la fragilità.

Il Ruolo del Riscaldamento

Quando un metallo come l'acciaio viene riscaldato a una specifica temperatura critica, la sua struttura cristallina interna si trasforma. In questo stato riscaldato, la struttura diventa più uniforme ed è pronta per il cambiamento.

Questa fase è essenziale per dissolvere gli elementi all'interno del metallo e "cancellare" la microstruttura precedente, preparandola per una nuova da formare durante il raffreddamento.

Il Ruolo Critico del Raffreddamento

La velocità con cui il materiale viene raffreddato da questa alta temperatura è il fattore più critico. Questa velocità di raffreddamento "blocca" una specifica microstruttura, che determina direttamente la resistenza finale.

Una velocità di raffreddamento molto rapida, nota come tempra, intrappola gli atomi in una struttura dura e altamente sollecitata, aumentando drasticamente la resistenza e la durezza. Al contrario, una velocità di raffreddamento molto lenta consente agli atomi di riorganizzarsi in una struttura più morbida e meno sollecitata, che riduce la resistenza ma aumenta la duttilità.

Processi Comuni e il Loro Impatto sulla Resistenza

Diverse combinazioni di velocità di riscaldamento e raffreddamento definiscono specifici processi di trattamento termico, ciascuno progettato per ottenere un diverso insieme di proprietà meccaniche.

Indurimento: Massimizzare la Resistenza

L'indurimento è il processo utilizzato per ottenere la massima resistenza e resistenza all'usura. Comporta il riscaldamento dell'acciaio a una temperatura critica e quindi il suo raffreddamento molto rapido, spesso immergendolo in acqua, olio o salamoia.

Questo processo crea un materiale molto duro, resistente, ma anche fragile. È ideale per applicazioni in cui la resistenza all'usura e la capacità di sopportare carichi elevati senza deformarsi sono fondamentali.

Tempra: Bilanciare la Resistenza con la Tenacità

Un pezzo indurito è spesso troppo fragile per un uso pratico. La tempra è un trattamento secondario applicato dopo l'indurimento per ridurre questa fragilità e aumentare la tenacità.

Il pezzo viene riscaldato a una temperatura inferiore e mantenuto per un tempo specifico. Questo processo allevia parte delle sollecitazioni interne derivanti dal processo di indurimento, con una leggera riduzione della durezza massima ma un significativo aumento della tenacità, rendendo il materiale meno propenso alla frattura.

Ricottura: Ammorbidimento per la Lavorabilità

La ricottura è l'opposto dell'indurimento. L'obiettivo è rendere il materiale il più morbido e duttile possibile, il che allevia le sollecitazioni interne e migliora la sua capacità di essere lavorato o formato.

Ciò si ottiene riscaldando il materiale e quindi raffreddandolo molto lentamente, spesso lasciandolo raffreddare all'interno del forno. Ciò si traduce in un materiale con minore resistenza e durezza ma elevata duttilità e lavorabilità.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è sempre un esercizio di bilanciamento di proprietà contrastanti. È impossibile massimizzare tutte le caratteristiche desiderabili contemporaneamente.

Il Dilemma Resistenza vs. Duttilità

Il compromesso più fondamentale è tra resistenza e duttilità. Aumentando la resistenza e la durezza di un materiale attraverso un processo come la tempra, si diminuisce quasi sempre la sua duttilità, rendendolo più fragile.

La tempra è il metodo principale per gestire questo compromesso, consentendo di ottimizzare l'equilibrio tra durezza e tenacità per un'applicazione specifica.

L'Impatto sulla Produzione

Una considerazione chiave è quando eseguire il trattamento termico. Un pezzo ricotto, più morbido, è molto più facile ed economico da lavorare, ma manca della resistenza finale richiesta.

Pertanto, una sequenza di produzione comune è quella di lavorare il pezzo nel suo stato morbido e ricotto e quindi sottoporlo a trattamento termico per ottenere la resistenza e la durezza finali desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di trattamento termico ottimale è dettato interamente dai requisiti di utilizzo finale del componente.

- Se il tuo obiettivo principale è la massima resistenza all'usura e durezza: Un processo di indurimento seguito da una tempra a bassa temperatura è l'approccio più efficace.

- Se il tuo obiettivo principale è la durabilità e la tenacità sotto impatto: Un processo di indurimento seguito da una tempra a temperatura più elevata fornirà il miglior equilibrio tra resistenza e resistenza alla frattura.

- Se il tuo obiettivo principale è la facilità di produzione (lavorazione o formatura): Un processo di ricottura è necessario per portare il materiale nel suo stato più morbido e duttile.

In definitiva, comprendere il trattamento termico ti consente di specificare non solo un materiale, ma le proprietà precise richieste per la sua applicazione di successo.

Tabella Riepilogativa:

| Processo | Obiettivo | Effetto sulla Resistenza | Effetto sulla Duttilità |

|---|---|---|---|

| Indurimento | Massimizzare la resistenza all'usura | Aumenta Drasticamente | Diminuisce (Aumenta la Fragilità) |

| Tempra | Ridurre la fragilità | Diminuisce Leggermente | Aumenta (Migliora la Tenacità) |

| Ricottura | Ammorbidire per la lavorazione | Diminuisce | Aumenta Significativamente |

Hai bisogno di ottenere proprietà dei materiali precise per i tuoi componenti? Il giusto processo di trattamento termico è fondamentale per le prestazioni e la durabilità. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per una lavorazione termica precisa. I nostri esperti possono aiutarti a selezionare i forni e le stufe giusti per indurire, temprare o ricuocere i tuoi materiali secondo specifiche esatte. Contattaci oggi per discutere come possiamo supportare gli obiettivi di scienza dei materiali e produzione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la differenza tra centrifugazione e filtrazione in base alla forza utilizzata? Una guida alla scelta del metodo di separazione corretto

- Quali sono i vantaggi del filtro pressa? Ottenere la massima disidratazione e una chiarezza del filtrato superiore

- A quale temperatura evaporano i terpeni? Sblocca il pieno sapore ed effetti della tua cannabis

- Quali caratteristiche considerare nella scelta di un congelatore a bassissima temperatura? Proteggi i tuoi campioni con precisione

- Quali sono le applicazioni della radioattività nell'industria? Migliorare Qualità, Sicurezza ed Efficienza

- Come fa un sistema di riscaldamento a controllo di temperatura ad alta precisione a garantire un'accurata cinetica di corrosione? Expert Lab Solutions

- Quali sono le forme principali dei congelatori ULT e i loro vantaggi? Scegli il modello giusto per le esigenze del tuo laboratorio

- La deposizione è l'inverso diretto della sublimazione? Comprendere la transizione di fase diretta