In sostanza, la tempra rende il metallo più resistente manipolando la sua struttura cristallina interna. Questo processo controllato di riscaldamento e raffreddamento riorganizza gli atomi del metallo in una nuova configurazione, nota come microstruttura, che è più resistente alla deformazione e all'usura. Si tratta meno di aggiungere qualcosa al metallo e più di ottimizzare la struttura che è già presente.

Il principio fondamentale è che l'applicazione di calore fornisce agli atomi di un metallo l'energia per muoversi, mentre la velocità di raffreddamento determina come vengono bloccati di nuovo in posizione. Un raffreddamento rapido li intrappola in una formazione forte ma stressata, mentre un raffreddamento lento permette loro di assestarsi in uno stato più morbido e rilassato.

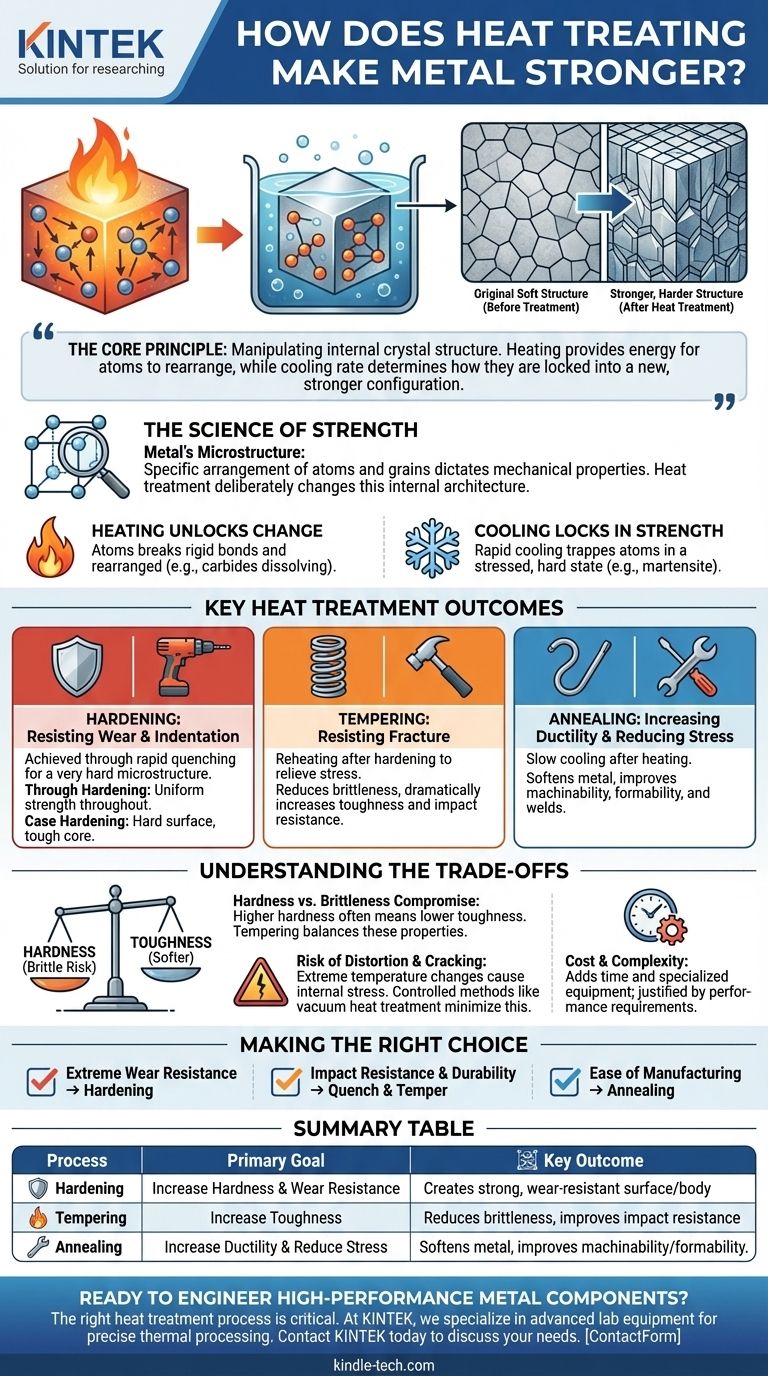

La Scienza della Resistenza: Atomi e Cristalli

Per comprendere la tempra, devi prima capire che un pezzo solido di metallo non è un blocco uniforme. È un materiale cristallino composto da innumerevoli grani microscopici. La resistenza del metallo è determinata da come questi grani e gli atomi al loro interno resistono al movimento o alla dislocazione.

Il Ruolo della Microstruttura di un Metallo

La microstruttura di un metallo è la disposizione specifica dei suoi atomi, cristalli e diverse fasi a livello microscopico. Questa architettura interna ne determina le proprietà meccaniche, inclusa la durezza, la tenacità e la duttilità. La tempra è lo strumento utilizzato per modificare deliberatamente questa architettura.

Come il Calore Sblocca il Cambiamento

Riscaldare un metallo al di sopra di una temperatura critica di trasformazione fornisce ai suoi atomi energia termica sufficiente per rompere i loro legami rigidi. Iniziano a muoversi e a riorganizzarsi in una nuova struttura cristallina più uniforme. Per l'acciaio, questo comporta la dissoluzione di particelle dure di carburo in una soluzione solida chiamata austenite.

Come il Raffreddamento Blocca la Resistenza

La fase di raffreddamento, o tempra, è dove avviene l'indurimento. Raffreddando rapidamente il metallo in un mezzo come acqua, olio o aria, agli atomi non viene dato il tempo di tornare al loro stato originale, più morbido. Invece, vengono intrappolati in una struttura cristallina altamente stressata, distorta e molto dura, come la martensite nell'acciaio. Questa nuova struttura è estremamente resistente alla deformazione, che percepiamo come maggiore durezza e resistenza.

Principali Risultati della Tempra

"Più resistente" non è una singola proprietà. A seconda del processo, la tempra può migliorare diverse caratteristiche per soddisfare specifiche esigenze ingegneristiche per materiali come acciaio, titanio e leghe speciali.

Indurimento: Resistenza all'Indentazione e all'Usura

L'indurimento è il modo più diretto per aumentare la resistenza. Questo si ottiene tramite un rapido raffreddamento per creare una microstruttura molto dura.

- Indurimento a Cuore: Riscalda e indurisce l'intero volume del componente, fornendo una resistenza uniforme.

- Cementazione (Indurimento Superficiale): Indurisce selettivamente solo la superficie esterna di un pezzo, creando un guscio altamente resistente all'usura pur lasciando il nucleo più morbido e tenace per assorbire gli impatti.

Rinvenimento: Resistenza alla Frattura

L'estrema durezza spesso comporta un pericoloso effetto collaterale: la fragilità. Dopo l'indurimento si utilizza un processo chiamato rinvenimento. Il pezzo viene riscaldato a una temperatura inferiore, il che allevia parte dello stress interno derivante dal raffreddamento. Questo riduce leggermente la durezza ma aumenta drasticamente la tenacità del materiale, ovvero la sua capacità di assorbire energia e resistere alla frattura.

Ricottura: Aumento della Duttilità e Riduzione dello Stress

La ricottura è essenzialmente l'opposto dell'indurimento. Dopo il riscaldamento, il metallo viene raffreddato molto lentamente. Ciò consente agli atomi di riorganizzarsi in una microstruttura morbida e priva di stress, rendendo il metallo più facile da lavorare, formare o saldare.

Comprendere i Compromessi

La tempra non è una soluzione universale; è una serie di compromessi tra proprietà desiderabili. Comprendere questi compromessi è fondamentale per un'applicazione di successo.

Il Compromesso Durezza vs. Fragilità

Il compromesso principale è tra durezza e tenacità. Più un materiale diventa duro, più tende ad essere fragile. Un componente in acciaio completamente indurito e non rinvenuto può essere estremamente resistente ai graffi ma potrebbe frantumarsi come il vetro se lasciato cadere. Il rinvenimento è l'atto di scambiare intenzionalmente un po' di durezza per ottenere una tenacità cruciale.

Il Rischio di Deformazione e Cracking

I cambiamenti estremi di temperatura coinvolti nella tempra inducono significative sollecitazioni interne. Ciò può causare la deformazione, la distorsione o persino la rottura dei pezzi, specialmente quelli con geometrie complesse o angoli acuti. Metodi controllati come il trattamento termico sotto vuoto vengono utilizzati per minimizzare questo problema garantendo un riscaldamento uniforme e prevenendo reazioni superficiali e scolorimento.

Costo e Complessità

La tempra aggiunge sia costi che tempi al processo di produzione. Richiede forni specializzati, controlli precisi di temperatura e atmosfera e operatori qualificati. La decisione di effettuare la tempra deve essere giustificata da un chiaro requisito prestazionale che non può essere soddisfatto dal solo materiale di base.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di tempra corretto richiede una chiara comprensione dell'applicazione finale del componente e della sua caratteristica prestazionale più critica.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura: Utilizza l'indurimento a cuore o la cementazione per ottenere la massima durezza superficiale possibile.

- Se il tuo obiettivo principale è la resistenza agli urti e la durabilità: Utilizza un processo di tempra e rinvenimento per creare un equilibrio tra elevata resistenza e buona tenacità.

- Se il tuo obiettivo principale è la facilità di produzione: Utilizza la ricottura per ammorbidire il materiale, ridurre lo stress interno e migliorarne la lavorabilità o la formabilità.

In definitiva, la tempra trasforma un materiale standard in un componente ad alte prestazioni progettato per un compito specifico.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Risultato Chiave |

|---|---|---|

| Indurimento | Aumentare Durezza e Resistenza all'Usura | Crea una superficie o un corpo resistente e all'usura. |

| Rinvenimento | Aumentare Tenacità | Riduce la fragilità dopo l'indurimento, migliora la resistenza agli urti. |

| Ricottura | Aumentare Duttilità e Ridurre Stress | Ammorbidisce il metallo, migliora la lavorabilità e la formabilità. |

Pronto a progettare componenti metallici ad alte prestazioni?

Il giusto processo di tempra è fondamentale per raggiungere il perfetto equilibrio tra resistenza, tenacità e durabilità per la tua applicazione. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per una precisa lavorazione termica.

Sia che tu stia sviluppando nuove leghe o ottimizzando processi esistenti, la nostra esperienza e i nostri prodotti affidabili supportano il successo del tuo laboratorio nella scienza dei materiali e nella produzione.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di trattamento termico e aiutarti a ottenere proprietà dei materiali superiori.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è la sinterizzazione a bassa temperatura? Una guida alla densificazione efficiente e a basso calore dei materiali

- Quali condizioni di processo fornisce l'attrezzatura per il riscaldamento sotto vuoto per gli elettroliti organici? Raggiungere una infiltrazione superiore

- Cos'è il metodo di evaporazione sotto vuoto? Una guida alla deposizione e purificazione di film sottili

- In quale settore viene utilizzata principalmente la brasatura? Una guida alla giunzione ad alta resistenza per l'aerospaziale, l'automotive e altro ancora

- Posso fondere l'alluminio sul fornello? Perché è un metodo pericoloso e inefficace

- Come aiuta un forno ad arco a induzione nello studio del comportamento alla corrosione elettrochimica delle giunzioni saldobrasate?

- Come fanno i forni a essiccazione rapida o i forni sottovuoto a mantenere le prestazioni dell'E-SiC-FeZnZIF? Regolazione Termica Precisa.

- Perché un sistema di pompe a diffusione ad alto vuoto è essenziale per gli esperimenti su fasi MAX e fusioni Cu-Al? Garantire interazioni pure