In sintesi, la ricottura è un processo di trattamento termico controllato che altera fondamentalmente la struttura interna di un metallo. Funziona riscaldando il materiale a una temperatura specifica e poi raffreddandolo lentamente, il che rende principalmente il metallo più morbido, aumenta la sua duttilità (la sua capacità di essere formato senza rompersi) e allevia le tensioni interne. Questo processo può anche migliorare significativamente la conduttività elettrica di un materiale.

Sebbene la ricottura modifichi diverse proprietà, il suo scopo fondamentale è ripristinare la lavorabilità di un metallo. Agisce come un "reset" controllato, riducendo la durezza e le tensioni interne per consentire ulteriori lavorazioni e sagomature o per prevenire future deformazioni.

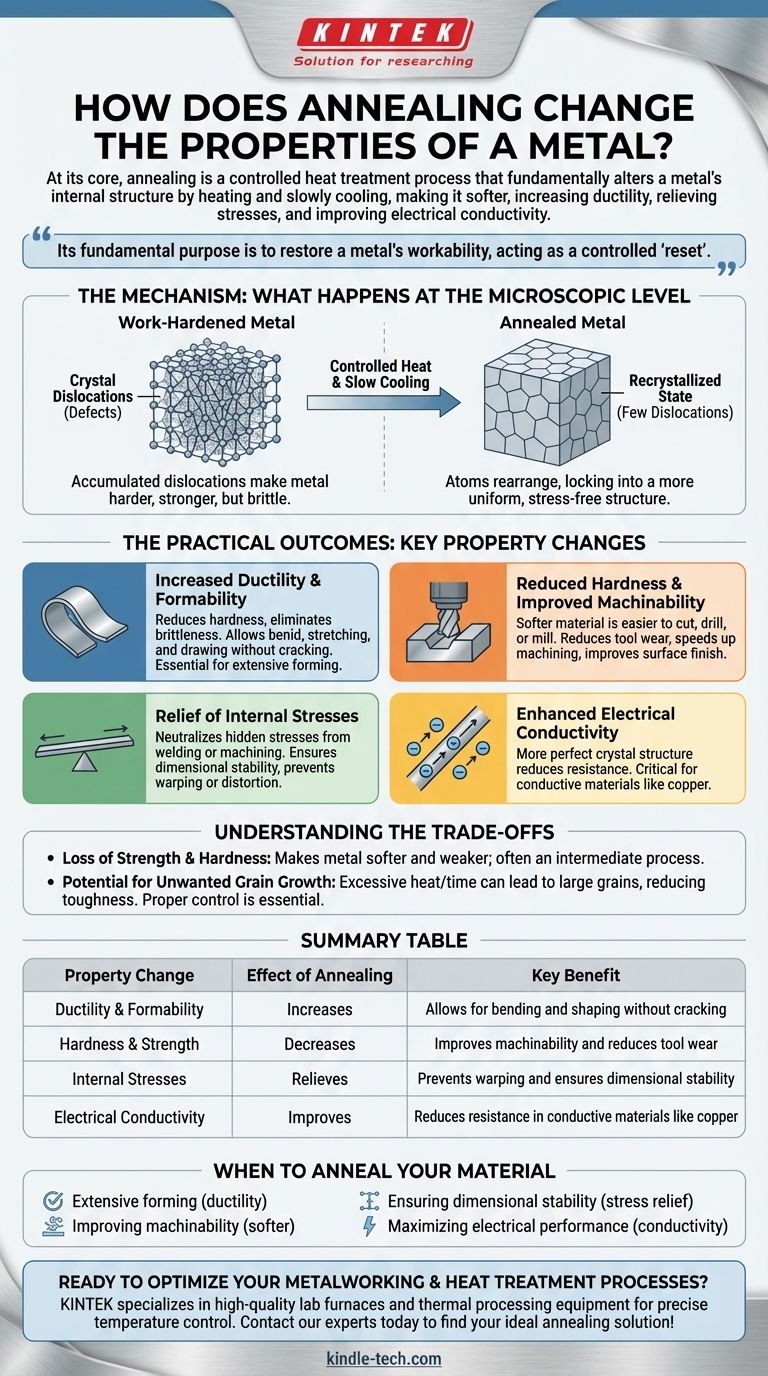

Il Meccanismo: Cosa Succede a Livello Microscopico

Per comprendere i risultati della ricottura, è necessario prima capire cosa cambia all'interno della struttura cristallina del metallo.

Riduzione delle Dislocazioni Cristalline

Processi come la piegatura, la laminazione o la forgiatura di un metallo creano difetti microscopici nel suo reticolo cristallino noti come dislocazioni.

Un accumulo di queste dislocazioni rende il metallo più duro e resistente, ma anche più fragile e soggetto a cricche sotto ulteriore sollecitazione. Questo stato è spesso definito "incrudito".

Il Ruolo del Calore e del Raffreddamento Controllato

La ricottura riscalda il metallo a una temperatura che consente ai suoi atomi di riorganizzarsi in uno stato più ordinato, "ricristallizzato", con molte meno dislocazioni.

La fase di raffreddamento lento e controllato è fondamentale. Permette a questa nuova struttura cristallina, più uniforme e priva di tensioni, di fissarsi, ripristinando efficacemente le proprietà del materiale.

I Risultati Pratici: Cambiamenti Chiave delle Proprietà

Questo reset microscopico si traduce direttamente in cambiamenti tangibili nelle prestazioni e nel comportamento del metallo.

Aumento della Duttilità e della Formabilità

Riducendo la durezza ed eliminando la fragilità dovuta all'incrudimento, la ricottura ripristina la duttilità.

Ciò rende il materiale più formabile, consentendogli di essere piegato, allungato o trafilato in una nuova forma senza rompersi. È un passaggio intermedio comune nei processi di produzione che richiedono un'ampia formatura.

Riduzione della Durezza e Miglioramento della Lavorabilità

Una diretta conseguenza dell'ammorbidimento del metallo è il miglioramento della lavorabilità.

Il materiale più morbido è più facile da tagliare, forare o fresare. Ciò riduce l'usura degli utensili da taglio, può ridurre i tempi di lavorazione e spesso si traduce in una migliore finitura superficiale.

Alleviamento delle Tensioni Interne

Processi come la saldatura, la rettifica e la lavorazione pesante possono introdurre significative tensioni interne in un pezzo.

Queste tensioni nascoste possono causare la deformazione o la distorsione del componente nel tempo, o peggio, durante un successivo processo ad alta temperatura. La ricottura neutralizza queste tensioni, garantendo la stabilità dimensionale.

Miglioramento della Conduttività Elettrica

Le dislocazioni e le tensioni interne nel reticolo cristallino di un metallo incrudito ostacolano il flusso di elettroni.

Creando una struttura cristallina più perfetta e ordinata, la ricottura riduce la resistenza elettrica e migliora la conduttività, un vantaggio critico per materiali come il rame utilizzati in applicazioni elettriche.

Comprendere i Compromessi

La ricottura è uno strumento potente, ma la sua applicazione comporta chiari compromessi che devono essere gestiti.

Perdita di Resistenza e Durezza

Il compromesso principale è semplice: la ricottura rende un metallo più morbido e più debole. Lo stesso processo che aumenta la duttilità e la lavorabilità riduce la resistenza alla trazione del materiale e la sua resistenza all'usura e alla deformazione.

La Ricottura come Fase Intermedia

A causa di questa perdita di resistenza, la ricottura è spesso un processo intermedio, non quello finale. Viene utilizzata per rendere un materiale lavorabile. Dopo la formatura o la lavorazione, il pezzo potrebbe richiedere un diverso trattamento termico, come la tempra e il rinvenimento, per ripristinare la durezza e la resistenza finali desiderate.

Potenziale di Crescita Indesiderata del Grano

Se la temperatura di ricottura è troppo alta o il tempo è troppo lungo, i grani cristallini all'interno del metallo possono crescere eccessivamente. Ciò può influire negativamente sulla tenacità del materiale e su altre proprietà meccaniche. Un controllo adeguato del processo è essenziale.

Quando Ricuocere il Tuo Materiale

L'applicazione di questa conoscenza richiede l'allineamento del processo con il tuo specifico obiettivo ingegneristico o di produzione.

- Se il tuo obiettivo principale è la preparazione per un'ampia formatura: Utilizza la ricottura per ripristinare la duttilità e prevenire le cricche durante le operazioni di imbutitura profonda, stampaggio o piegatura.

- Se il tuo obiettivo principale è migliorare la lavorabilità: Ricuoci il pezzo prima di fresature o torniture complesse per ridurre l'usura degli utensili, accelerare il processo e migliorare la finitura superficiale.

- Se il tuo obiettivo principale è garantire la stabilità dimensionale: Ricuoci i pezzi dopo la saldatura o la rettifica pesante per alleviare le tensioni interne e prevenire la deformazione in servizio o durante successivi trattamenti termici.

- Se il tuo obiettivo principale è massimizzare le prestazioni elettriche: Utilizza la ricottura per riparare il reticolo cristallino in materiali conduttivi come il rame, riducendo così la resistenza elettrica.

In definitiva, la ricottura è uno strumento strategico per manipolare lo stato di un materiale, consentendo processi che altrimenti sarebbero impraticabili o impossibili.

Tabella Riepilogativa:

| Cambiamento della Proprietà | Effetto della Ricottura | Beneficio Chiave |

|---|---|---|

| Duttilità e Formabilità | Aumenta | Consente la piegatura e la sagomatura senza cricche |

| Durezza e Resistenza | Diminuisce | Migliora la lavorabilità e riduce l'usura degli utensili |

| Tensioni Interne | Allevia | Previene la deformazione e garantisce la stabilità dimensionale |

| Conduttività Elettrica | Migliora | Riduce la resistenza nei materiali conduttivi come il rame |

Pronto a ottimizzare i tuoi processi di lavorazione dei metalli e trattamenti termici? Il controllo preciso della temperatura richiesto per una ricottura efficace è fondamentale. KINTEK è specializzata in forni da laboratorio e apparecchiature per il trattamento termico di alta qualità, fornendo gli strumenti affidabili di cui il tuo laboratorio ha bisogno per ottenere risultati perfetti ogni volta.

Contatta i nostri esperti oggi stesso per trovare la soluzione di ricottura ideale per i tuoi materiali e applicazioni specifici!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Come si esegue la brasatura a forno? Una guida alla giunzione di metalli di precisione e ad alto volume

- Qual è il limite massimo di temperatura di un forno ad arco elettrico? Sbloccare il calore estremo per la fusione dei metalli

- Quali sono le applicazioni della fusione di alluminio? Sblocca la versatilità in tutti i settori

- Come ottimizzano i reattori di pirolisi di grado industriale la sintesi direzionale dei prodotti durante il processo di pirolisi della biomassa?

- L'alluminio può essere brasato? Padroneggiare lo strato di ossido per giunti robusti

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto per brasatura per il TLP bonding?

- Qual è la funzione di un forno sottovuoto da laboratorio durante il post-trattamento a 150°C di aerogel di carbonio fluorurati?

- Quale temperatura dovrebbero avere le bacchette per brasatura dell'alluminio? Domina la finestra di calore precisa per legami forti