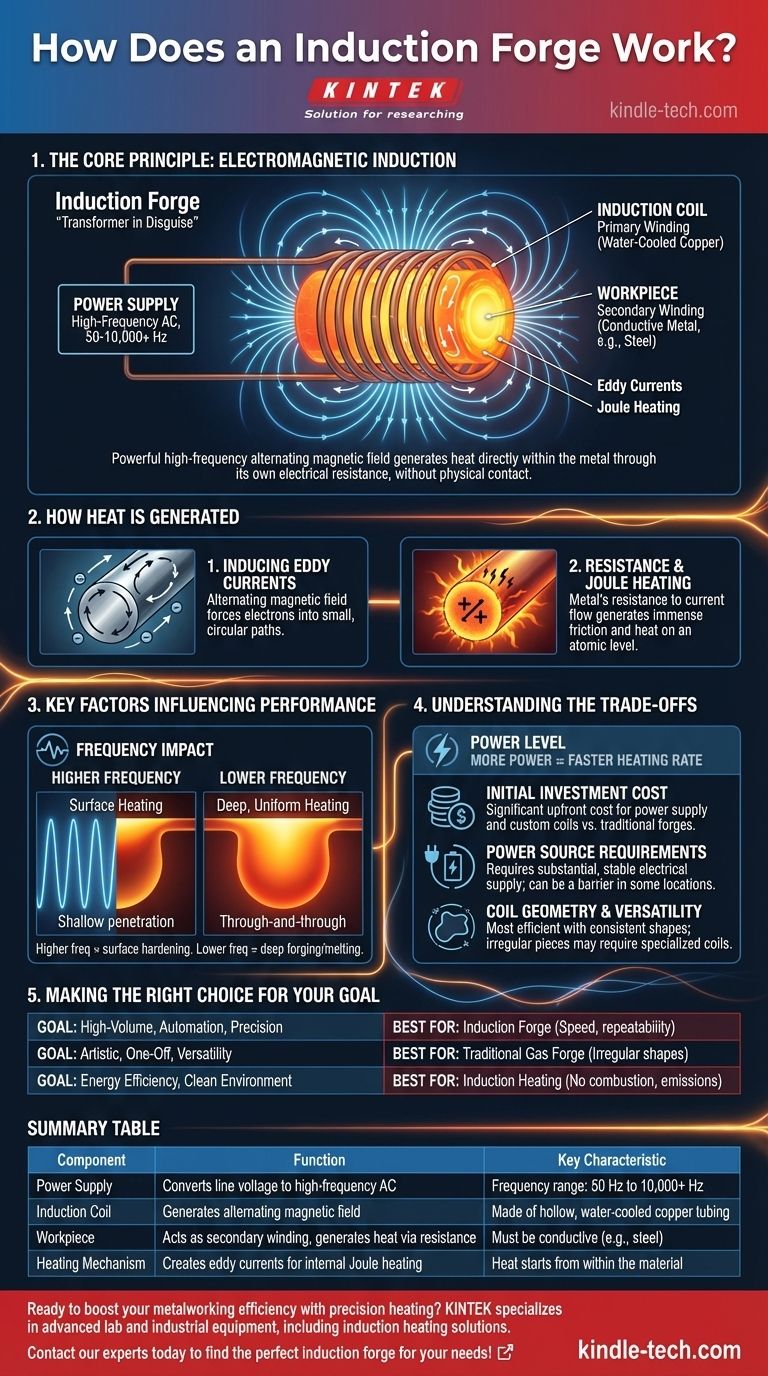

In sostanza, una forgia a induzione funziona utilizzando un potente campo magnetico alternato ad alta frequenza per generare calore direttamente all'interno di un pezzo metallico, senza alcun contatto fisico o fiamma. Questo processo, noto come induzione elettromagnetica, crea correnti elettriche interne che producono un riscaldamento intenso e rapido attraverso la resistenza elettrica del metallo stesso.

Una forgia a induzione opera come un trasformatore specializzato in cui la bobina di rame della forgia è l'avvolgimento primario e il pezzo metallico stesso diventa un avvolgimento secondario in cortocircuito. Il campo magnetico che cambia rapidamente induce potenti correnti elettriche (correnti parassite) all'interno del metallo, e la resistenza naturale del materiale a questo flusso di corrente genera calore preciso e controllabile.

Il Principio Fondamentale: Un Trasformatore Nascosto

Una forgia a induzione sfrutta una legge fondamentale della fisica: l'elettromagnetismo. L'intero sistema è progettato per trasformare un pezzo di metallo conduttivo nel suo stesso elemento riscaldante.

L'Alimentatore e la Bobina Primaria

Il sistema inizia con un alimentatore ad alta frequenza. Questa unità converte la tensione di rete standard in una corrente alternata ad alta frequenza, spesso compresa tra 50 Hz e oltre 10.000 Hz.

Questa corrente viene inviata attraverso una bobina di induzione appositamente progettata, che è tipicamente realizzata in tubi di rame cavi in modo da poter essere raffreddata ad acqua. Questa bobina è il primario del nostro "trasformatore".

Il Pezzo come Secondario

Quando si posiziona un materiale conduttivo come l'acciaio all'interno della bobina, esso diventa il componente secondario. La corrente alternata nella bobina genera un campo magnetico potente e in rapido cambiamento attorno ad essa.

Questo campo magnetico penetra nel pezzo, inducendo correnti elettriche all'interno del metallo.

Come Viene Effettivamente Generato il Calore

Il campo magnetico stesso non crea il calore. È la reazione del pezzo a questo campo che genera energia termica attraverso due effetti principali.

Induzione di Correnti Parassite

Il meccanismo di riscaldamento primario proviene dalle correnti parassite. Il campo magnetico alternato costringe gli elettroni all'interno del metallo a fluire in piccoli percorsi circolari.

Resistenza e Riscaldamento Joule

Il metallo ha una resistenza naturale al flusso di queste correnti elettriche. Mentre le correnti parassite lottano contro questa resistenza, generano un attrito immenso a livello atomico, che si manifesta come calore. Questo è noto come riscaldamento Joule.

Il risultato è un riscaldamento incredibilmente rapido ed efficiente che parte dall'interno del materiale stesso, piuttosto che essere applicato da una fonte esterna.

Fattori Chiave che Influenzano le Prestazioni

L'efficacia di una forgia a induzione non è arbitraria; è controllata da precisi parametri elettrici che determinano come il metallo si riscalda.

L'Impatto della Frequenza

La frequenza della corrente alternata è una variabile critica. Una frequenza più alta tende a concentrare le correnti parassite vicino alla superficie del pezzo, il che è ideale per la tempra superficiale.

Una frequenza più bassa consente al campo magnetico di penetrare più in profondità nel metallo, risultando in un riscaldamento più uniforme e completo, che è migliore per la forgiatura o la fusione.

L'Importanza della Potenza

Il livello di potenza (misurato in kilowatt) determina la velocità di riscaldamento. Più potenza significa più energia trasferita al pezzo al secondo, permettendogli di raggiungere la temperatura target molto più velocemente.

Questa relazione diretta tra potenza e velocità di riscaldamento rende le fucine a induzione altamente efficienti e produttive.

Comprendere i Compromessi

Sebbene potente, la tecnologia a induzione non è universalmente superiore per ogni applicazione. I suoi vantaggi comportano limitazioni specifiche che devono essere considerate.

Costo di Investimento Iniziale

I sistemi a induzione rappresentano un significativo investimento di capitale iniziale rispetto alle tradizionali fucine a gas o a carbone. L'alimentatore e le bobine personalizzate sono pezzi di attrezzatura complessi.

Requisiti della Fonte di Alimentazione

Queste fucine richiedono un'alimentazione elettrica sostanziale e stabile. In luoghi con infrastrutture energetiche limitate o inaffidabili, questo può essere un ostacolo importante all'implementazione.

Geometria e Versatilità della Bobina

Il riscaldamento è più efficiente quando il pezzo ha una forma consistente che si adatta perfettamente all'interno della bobina. Il riscaldamento di pezzi altamente irregolari o sovradimensionati può essere inefficiente o richiedere bobine multiple e specializzate, riducendo la flessibilità del sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di riscaldamento dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è la produzione ad alto volume e l'automazione: Una forgia a induzione è impareggiabile grazie alla sua velocità, precisione e alla qualità ripetibile che offre.

- Se il tuo obiettivo principale è la forgiatura artistica o di pezzi unici: Una tradizionale forgia a gas può offrire maggiore versatilità per forme irregolari e un investimento iniziale inferiore.

- Se il tuo obiettivo principale è l'efficienza energetica e un ambiente di lavoro pulito: Il riscaldamento a induzione offre un vantaggio significativo rispetto alla combustione e alle emissioni delle fucine a combustibile fossile.

Comprendere questi principi fondamentali ti consente di selezionare la tecnologia di riscaldamento che meglio si allinea alle tue esigenze operative e ai tuoi obiettivi a lungo termine.

Tabella Riepilogativa:

| Componente | Funzione | Caratteristica Chiave |

|---|---|---|

| Alimentatore | Converte la tensione di rete in CA ad alta frequenza | Gamma di frequenza: da 50 Hz a oltre 10.000 Hz |

| Bobina di Induzione | Genera campo magnetico alternato | Realizzata in tubi di rame cavi, raffreddati ad acqua |

| Pezzo | Agisce come avvolgimento secondario, genera calore tramite resistenza | Deve essere conduttivo (es. acciaio) |

| Meccanismo di Riscaldamento | Crea correnti parassite per il riscaldamento Joule interno | Il calore parte dall'interno del materiale |

Pronto a migliorare l'efficienza della tua lavorazione dei metalli con un riscaldamento di precisione? KINTEK è specializzata in attrezzature da laboratorio e industriali avanzate, incluse soluzioni di riscaldamento a induzione su misura per forgiatura, tempra e altro ancora. I nostri sistemi offrono risultati rapidi, controllati e ripetibili, facendoti risparmiare tempo ed energia e garantendo una qualità superiore. Contatta i nostri esperti oggi stesso per trovare la forgia a induzione perfetta per le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Elettrodo a disco d'oro

Domande frequenti

- Qual è la temperatura di ricottura a induzione? Padroneggia il trattamento termico specifico del materiale

- Perché vengono utilizzati forni fusori ad alta temperatura e crogioli di platino nella XRF per lo scarto di magnesio? Raggiungi la massima precisione

- È possibile fondere l'acciaio con l'induzione? Sblocca la fusione di metalli ad alta purezza ed efficiente

- Qual è lo scopo del forno a induzione? Ottenere una fusione dei metalli pulita ed efficiente

- Che tipo di forno viene utilizzato per fondere il metallo grezzo? Spiegazione del forno a induzione rispetto al forno a vuoto

- Quali sono i componenti chiave all'interno della camera a vuoto di un forno a induzione sottovuoto? Una guida all'assemblaggio di fusione centrale

- Cosa significa VAR nell'acciaio? Una guida alla rifusione ad arco sotto vuoto (VAR) per acciai ad altissima purezza

- Come ottimizza un forno a induzione ad alto vuoto la FATT50? Miglioramento della tenacità e della purezza dei metalli