In sostanza, una macchina per la sinterizzazione è un forno ad alta temperatura che trasforma una polvere compattata in un oggetto denso e solido senza fonderlo. La macchina controlla con precisione un ciclo di riscaldamento che provoca la fusione delle singole particelle di materiale, riducendo drasticamente gli spazi tra di esse e creando una massa forte e coerente.

Il principio fondamentale della sinterizzazione non è la fusione, ma la diffusione allo stato solido. Riscaldando un materiale a una temperatura inferiore al suo punto di fusione, una macchina per la sinterizzazione energizza i suoi atomi, facendoli migrare attraverso i confini delle particelle e legarsi insieme, "saldando" efficacemente la polvere in una parte solida.

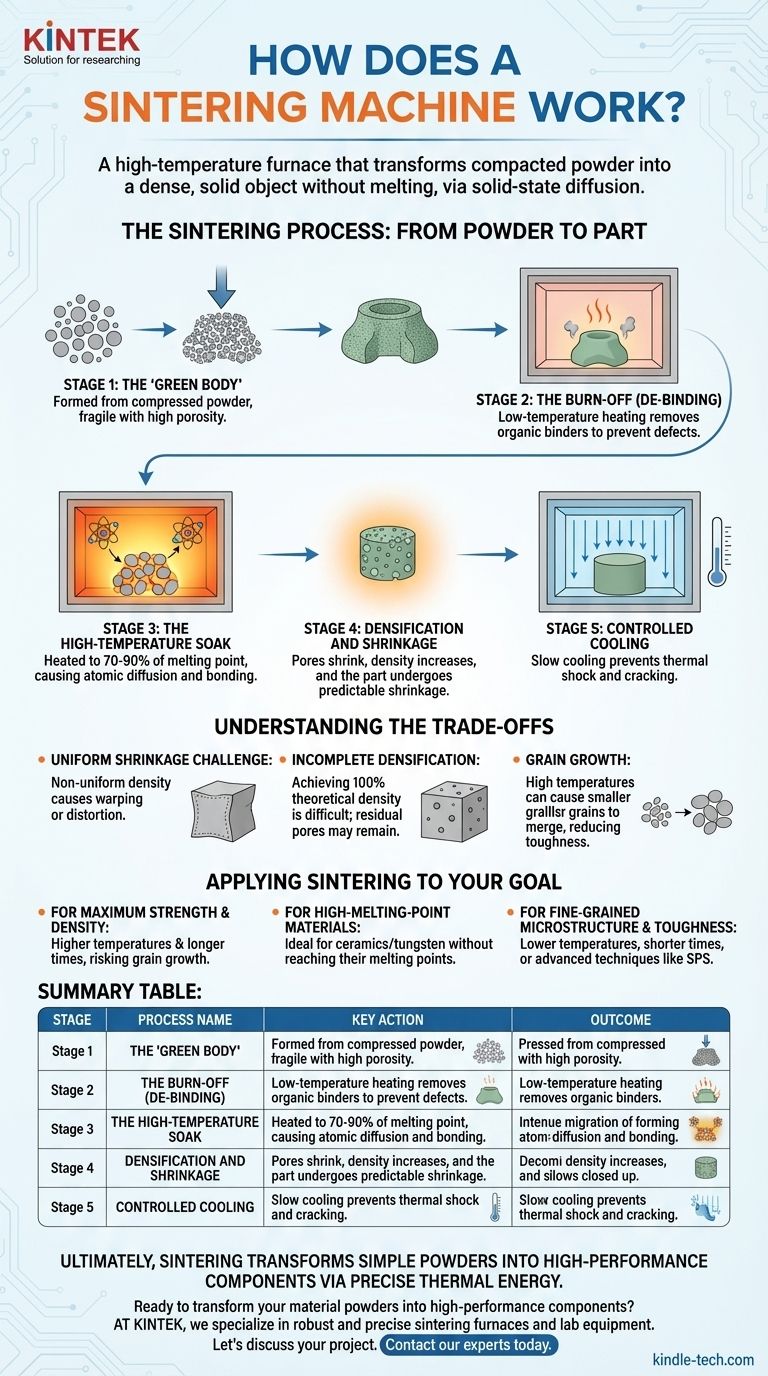

Il Processo di Sinterizzazione: Dalla Polvere al Pezzo

Una macchina per la sinterizzazione esegue un ciclo termico attentamente programmato. Il processo può essere compreso suddividendolo nelle sue fasi chiave, ognuna delle quali ha uno scopo distinto nella trasformazione del materiale.

Fase 1: Il "Corpo Verde"

Prima di entrare nella macchina, la materia prima viene prima pressata in una forma desiderata. Questo oggetto iniziale e fragile è noto come corpo verde o compatto verde. Ha la forma del pezzo finale ma possiede una bassa resistenza e un'alta porosità, poiché le particelle sono tenute insieme solo dall'attrito meccanico.

Fase 2: La Combustione (Slegatura)

La prima fase di riscaldamento nella macchina per la sinterizzazione avviene a una temperatura relativamente bassa. Il suo scopo principale è bruciare eventuali leganti organici o lubrificanti residui che sono stati utilizzati per aiutare a formare il corpo verde. La rimozione pulita di questi additivi è fondamentale per prevenire difetti nel prodotto finale.

Fase 3: La Mantenimento ad Alta Temperatura

Questo è il cuore del processo di sinterizzazione. La macchina aumenta rapidamente la temperatura fino a un punto specifico, tipicamente dal 70 al 90% del punto di fusione del materiale, e la mantiene lì per una durata stabilita.

A questa alta temperatura, la diffusione atomica diventa significativa. Gli atomi ai punti di contatto tra le particelle di polvere diventano mobili e iniziano a migrare, formando "colli" o ponti tra di loro. Man mano che questi colli crescono, avvicinano i centri delle particelle.

Fase 4: Densificazione e Ritiro

La crescita dei colli interparticellari porta a due risultati chiave. In primo luogo, gli spazi vuoti (pori) tra le particelle si restringono gradualmente e vengono eliminati. Questo processo, chiamato densificazione, è ciò che conferisce al pezzo finale la sua resistenza e solidità.

In secondo luogo, man mano che la porosità viene ridotta, l'intero componente si restringe in dimensioni. Questo ritiro è una parte prevedibile e necessaria del processo che deve essere considerata durante la progettazione iniziale del pezzo.

Fase 5: Raffreddamento Controllato

Dopo il mantenimento ad alta temperatura, la macchina raffredda il pezzo in modo controllato. Una velocità di raffreddamento lenta e gestita è essenziale per prevenire shock termici, che potrebbero causare crepe e stress interni, compromettendo l'integrità del pezzo appena formato.

Comprendere i Compromessi

La sinterizzazione è una tecnica potente, ma non è priva di sfide e limitazioni. Un risultato positivo dipende dal controllo preciso dell'intero processo.

La Sfida del Ritiro Uniforme

Ottenere un ritiro uniforme è difficile. Qualsiasi non uniformità nella densità del corpo verde porterà a un ritiro differenziale, causando la deformazione o distorsione del pezzo. Questa è una causa principale di imprecisione dimensionale nei componenti sinterizzati.

Densificazione Incompleta

Sebbene la sinterizzazione aumenti drasticamente la densità, raggiungere il 100% della densità teorica è spesso impraticabile o impossibile. Potrebbe rimanere una certa porosità residua, che può agire come punto di concentrazione dello stress e influenzare le proprietà meccaniche finali del materiale, come la vita a fatica.

Crescita del Grano

Le stesse alte temperature che guidano la densificazione causano anche la crescita del grano, dove i grani cristallini più piccoli si fondono in grani più grandi. Sebbene una certa crescita del grano sia inevitabile, una crescita eccessiva può degradare la resistenza e la tenacità del materiale. C'è un costante compromesso tra il raggiungimento di un'alta densità e il mantenimento di una microstruttura a grana fine.

Applicare la Sinterizzazione al Tuo Obiettivo

La scelta dei parametri di sinterizzazione corretti è fondamentale e dipende interamente dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è la massima resistenza e densità: Avrai bisogno di una temperatura di sinterizzazione più elevata e di un tempo di mantenimento più lungo per eliminare quanta più porosità possibile, anche a rischio di una certa crescita del grano.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione: La sinterizzazione è la scelta ideale, poiché ti consente di creare parti solide da materiali come ceramiche o tungsteno senza dover raggiungere i loro punti di fusione estremamente elevati.

- Se il tuo obiettivo principale è preservare una microstruttura a grana fine per la tenacità: Potrebbe essere necessario utilizzare temperature più basse, tempi più brevi o tecniche avanzate come la Sinterizzazione a Plasma Scintillante (SPS) per accelerare la densificazione inibendo la crescita del grano.

In definitiva, la sinterizzazione consente la trasformazione di semplici polveri in componenti complessi ad alte prestazioni attraverso l'applicazione precisa di energia termica.

Tabella Riassuntiva:

| Fase | Nome del Processo | Azione Chiave | Risultato |

|---|---|---|---|

| 1 | Formatura | La polvere viene pressata in un 'corpo verde' | Crea la forma iniziale e fragile |

| 2 | Combustione (Slegatura) | Il riscaldamento a bassa temperatura rimuove i leganti | Prepara il pezzo per la fusione |

| 3 | Mantenimento ad Alta Temperatura | Riscaldamento al 70-90% del punto di fusione | Gli atomi si diffondono, formando legami tra le particelle |

| 4 | Densificazione | Le particelle si fondono, i pori si restringono | Il pezzo acquisisce resistenza e densità |

| 5 | Raffreddamento Controllato | Raffreddamento lento e gestito | Previene crepe e stress interni |

Pronto a trasformare le tue polveri di materiale in componenti ad alte prestazioni?

In KINTEK, siamo specializzati nel fornire forni per sinterizzazione robusti e precisi e apparecchiature da laboratorio adattate ai tuoi obiettivi di ricerca e produzione. Sia che tu stia lavorando con metalli avanzati, ceramiche o altre polveri, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra densità, resistenza e microstruttura.

Discutiamo del tuo progetto. Contatta oggi i nostri esperti per trovare l'attrezzatura di sinterizzazione ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sterilizzatore da Laboratorio Autoclave per Polveri Erboristiche Macchina Sterilizzatrice per Piante

- Macchina setacciatrice vibrante da laboratorio per setacciatura tridimensionale a secco e a umido

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Qual è lo scopo dell'utilizzo di resina epossidica e attrezzature di montaggio da laboratorio? Precisione nell'analisi dell'area di saldatura U71Mn

- Qual è la procedura generale e quali precauzioni devono essere adottate durante il processo di lucidatura? Ottenere una finitura dell'elettrodo impeccabile

- Quali sono i vantaggi di un dispositivo di lucidatura elettrolitica per campioni TEM di acciaio EK-181? Garantire l'integrità del campione di picco

- Cos'è una pressa a caldo per montaggio? Controllo di precisione per metallurgia e assemblaggio elettronico

- Quale ruolo svolgono i sistemi di rettifica e lucidatura da laboratorio nella nitrurazione? Garantire una finitura a specchio superiore e una penetrazione ionica