In sintesi, una pellettatrice a matrice piana funziona utilizzando pressione ed estrusione. La materia prima viene alimentata su un disco metallico perforato, chiamato matrice piana. Un set di rulli si muove quindi sulla superficie della matrice, comprimendo il materiale e forzandolo attraverso i fori per formare pellet densi e uniformi.

Sebbene la meccanica sia semplice, la vera sfida risiede nella comprensione delle variabili di progettazione chiave e dei compromessi operativi. Questa conoscenza è ciò che distingue una configurazione di produzione su piccola scala di successo da una afflitta da inefficienza e costi operativi elevati.

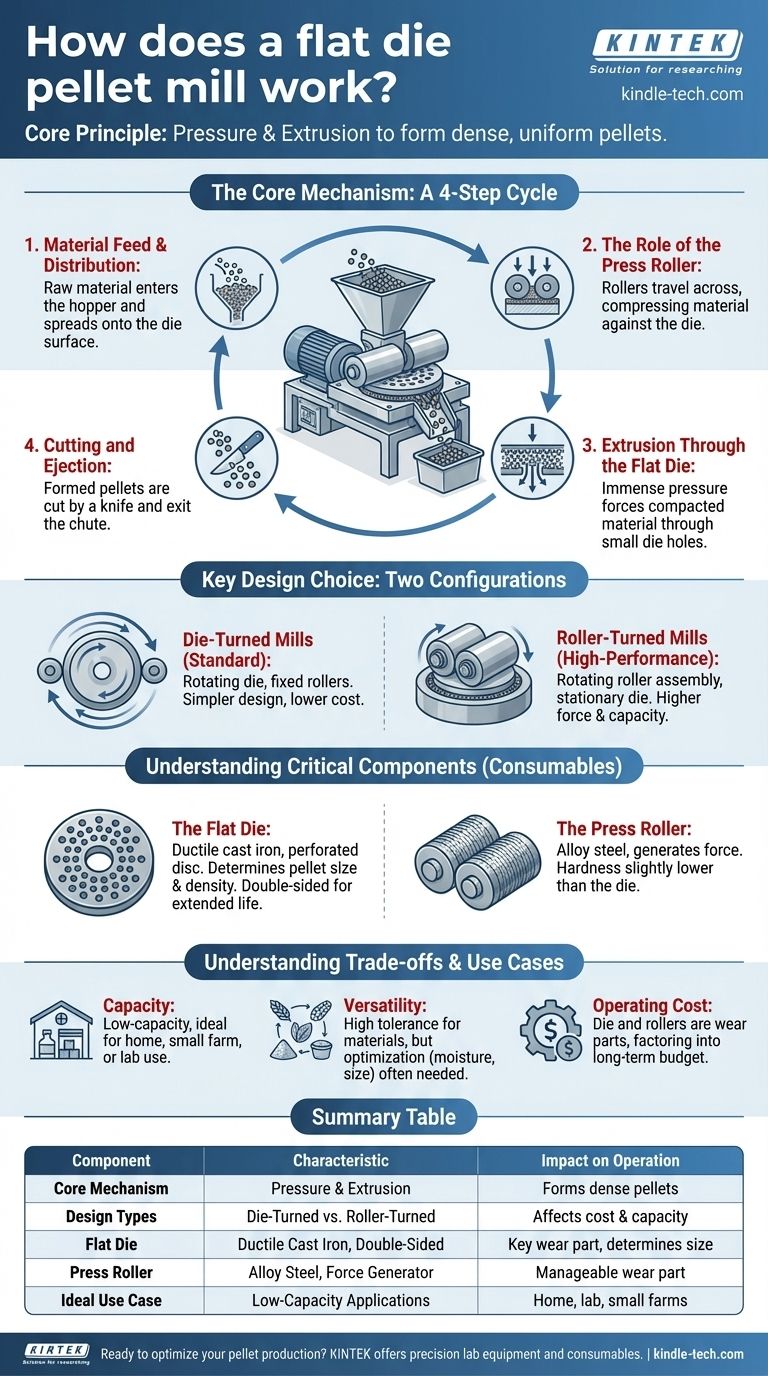

Il Meccanismo Fondamentale: Dalla Materia Prima al Pellet

L'intero processo è un ciclo continuo di alimentazione, compressione ed estrusione del materiale. Ogni fase è fondamentale per la qualità finale dei pellet.

Fase 1: Alimentazione e Distribuzione del Materiale

La materia prima, come mangime per animali o biomassa, viene caricata in una tramoggia di alimentazione. Da lì, cade nella camera di pellettizzazione, dove viene distribuita uniformemente sulla superficie della matrice piana stazionaria o rotante.

Fase 2: Il Ruolo del Rullo di Pressatura

Durante il funzionamento della macchina, i rulli di pressatura entrano in contatto con la materia prima. L'immensa forza generata tra i rulli e la superficie della matrice comprime il materiale, creando la pressione necessaria per la formazione del pellet.

Fase 3: Estrusione Attraverso la Matrice Piana

Questa pressione forza il materiale compattato attraverso i piccoli fori cilindrici nella matrice piana. Man mano che il materiale passa attraverso questi fori, viene modellato in un pellet solido e denso.

Fase 4: Taglio ed Espulsione

Quando i pellet appena formati vengono estrusi dall'altro lato della matrice, vengono tipicamente tagliati a una lunghezza uniforme da un coltello fisso o semplicemente si rompono a causa dello stress meccanico. Quindi escono dalla macchina attraverso uno scivolo di uscita.

Scelta di Design Chiave: Matrice Rotante vs. Rullo Rotante

Non tutte le pellettatrici a matrice piana funzionano in modo identico. La principale differenza di design risiede in quale componente principale ruota, una scelta che influisce direttamente su prestazioni, complessità e costi.

Pellettatrici a Matrice Rotante: Lo Standard Semplice

In questo design, la matrice piana ruota mentre i rulli di pressatura rimangono in una posizione fissa. Il materiale viene trasportato sotto i rulli dalla matrice che gira. Questo è generalmente un design più semplice e comune, spesso associato a costi inferiori e manutenzione più facile.

Pellettatrici a Rullo Rotante: L'Opzione ad Alte Prestazioni

Qui, la matrice rimane stazionaria mentre l'assemblaggio dei rulli ruota. Questa configurazione spesso comporta un riduttore e un sistema di trasmissione di potenza più robusti, consentendo una maggiore forza di rotazione e una maggiore capacità di produzione. Questo aumento delle prestazioni comporta tipicamente un costo iniziale più elevato.

Comprendere i Componenti Critici

La qualità e la durata della vostra pellettatrice dipendono interamente da due parti fondamentali: la matrice e i rulli.

La Matrice Piana: Il Cuore della Formazione del Pellet

La matrice è un disco pesante, tipicamente realizzato in ghisa sferoidale, perforato con fori. Le sue specifiche sono critiche. Il diametro del foro determina direttamente il diametro dei vostri pellet. Lo spessore della matrice influenza la densità e la durabilità del prodotto finito.

Fondamentalmente, la matrice piana è una parte soggetta ad usura. Per mitigare ciò, molte matrici sono progettate per essere utilizzate su entrambi i lati, raddoppiando efficacemente la loro vita operativa prima di dover essere sostituite.

Il Rullo di Pressatura: La Fonte della Forza

I rulli sono realizzati in acciaio legato superiore e sono responsabili della generazione della forza di compressione. La loro durezza è progettata per essere leggermente inferiore a quella della matrice, garantendo che siano un componente di usura gestibile.

Un diametro del rullo maggiore aumenta la "forza di presa" sulla materia prima, consentendo alla pellettatrice di lavorare uno strato più spesso di materia prima e quindi migliorare la capacità di produzione complessiva.

Comprendere i Compromessi

Sebbene semplici ed efficaci, le pellettatrici a matrice piana non sono una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarle con successo.

Limitazioni di Capacità

Per loro stessa natura, le pellettatrici a matrice piana sono progettate per applicazioni a bassa capacità. La loro struttura semplice e l'ingombro ridotto le rendono ideali per uso domestico, piccole aziende agricole o test di laboratorio, ma non sono adatte per la produzione su larga scala industriale.

Versatilità del Materiale vs. Ottimizzazione

Sebbene le pellettatrici a matrice piana abbiano un'elevata tolleranza per una varietà di materie prime, ottenere risultati ottimali con una specifica materia prima potrebbe richiedere sperimentazione. Spesso è necessario regolare il contenuto di umidità, la dimensione delle particelle e gli additivi leganti per produrre pellet di alta qualità.

Usura come Costo Operativo

I rulli di pressatura e la matrice piana sono materiali di consumo. La loro sostituzione dovrebbe essere inclusa nel vostro budget operativo. La natura a doppia faccia della matrice aiuta a ridurre questo costo, ma rimane un aspetto inevitabile del funzionamento a lungo termine.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta configurazione della pellettatrice dipende interamente dal tuo specifico obiettivo di produzione.

- Se il tuo obiettivo principale è la semplicità e un costo d'ingresso basso per uso domestico: Un modello a matrice rotante è la soluzione più diretta ed economica.

- Se il tuo obiettivo principale è massimizzare la produzione per una piccola attività commerciale: La maggiore capacità ed efficienza di un modello a rullo rotante potrebbe giustificare il suo costo maggiore.

- Se il tuo obiettivo principale è la versatilità tra diversi materiali: Scegli un modello con una fonte di alimentazione robusta (un potente motore elettrico o un motore diesel) e la capacità di sostituire facilmente le matrici.

Comprendendo questi principi fondamentali, puoi selezionare e utilizzare con fiducia una pellettatrice a matrice piana che si allinei precisamente alle tue esigenze di produzione.

Tabella Riepilogativa:

| Componente/Caratteristica | Caratteristica Chiave | Impatto sul Funzionamento |

|---|---|---|

| Meccanismo Fondamentale | Pressione ed Estrusione | Forma pellet densi e uniformi dalla materia prima |

| Tipi di Design | Matrice Rotante vs. Rullo Rotante | Influenza semplicità, costo e capacità di produzione |

| Matrice Piana | Ghisa sferoidale, doppia faccia | Determina dimensione/densità del pellet; parte soggetta ad usura chiave |

| Rullo di Pressatura | Acciaio legato, più morbido della matrice | Genera forza di compressione; parte soggetta ad usura gestibile |

| Caso d'Uso Ideale | Applicazioni a bassa capacità | Ideale per uso domestico, piccole aziende agricole o test di laboratorio |

| Considerazione Chiave | Le parti soggette ad usura sono materiali di consumo | Il costo di sostituzione fa parte del funzionamento a lungo termine |

Pronto a ottimizzare la tua produzione di pellet su piccola scala? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le tue esigenze di laboratorio con precisione e affidabilità. Sia che tu stia avviando una nuova attività o cercando di migliorare una esistente, la nostra esperienza nella tecnologia delle pellettatrici può aiutarti a ottenere risultati efficienti e costanti. Contattaci oggi per discutere le tue esigenze specifiche e scoprire la soluzione giusta per il tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina elettrica per la compressione di compresse a punzonatura singola TDP

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

Domande frequenti

- Qual è la differenza tra una pressa per compresse a punzone singolo e una rotativa? Scegli la macchina giusta per il tuo laboratorio o la tua produzione

- Quali sono i vantaggi dell'operazione di pressatura? Sblocca la produzione di massa ad alta velocità e a basso costo

- Cos'è una macchina comprimitrice a pugno singolo? Compressione di precisione per R&S e piccoli lotti

- Cos'è la tecnica del pellet pressato? Una guida alla creazione di campioni solidi uniformi a partire da polveri

- Cos'è la compressione delle compresse nell'industria farmaceutica? Il processo fondamentale per la produzione di forme di dosaggio orale solide