Per utilizzare il rivestimento a deposizione fisica da vapore (PVD), si posizionano un substrato e un materiale sorgente solido (il bersaglio) all'interno di una camera ad alto vuoto. Il materiale bersaglio viene quindi vaporizzato utilizzando energia come ioni o elettroni, e questo vapore viaggia attraverso il vuoto per condensarsi sul substrato, formando un film molto sottile e resistente. L'intero processo è costituito da tre fasi principali: vaporizzazione del bersaglio, trasporto del vapore e deposizione sul pezzo da rivestire.

Il processo PVD riguarda meno un singolo "metodo di applicazione" e più il controllo preciso di un ambiente sofisticato. Il successo dipende interamente dalla manipolazione di variabili come temperatura, pressione del vuoto e gas reattivi per ingegnerizzare un rivestimento con proprietà specifiche come durezza, colore o resistenza all'attrito.

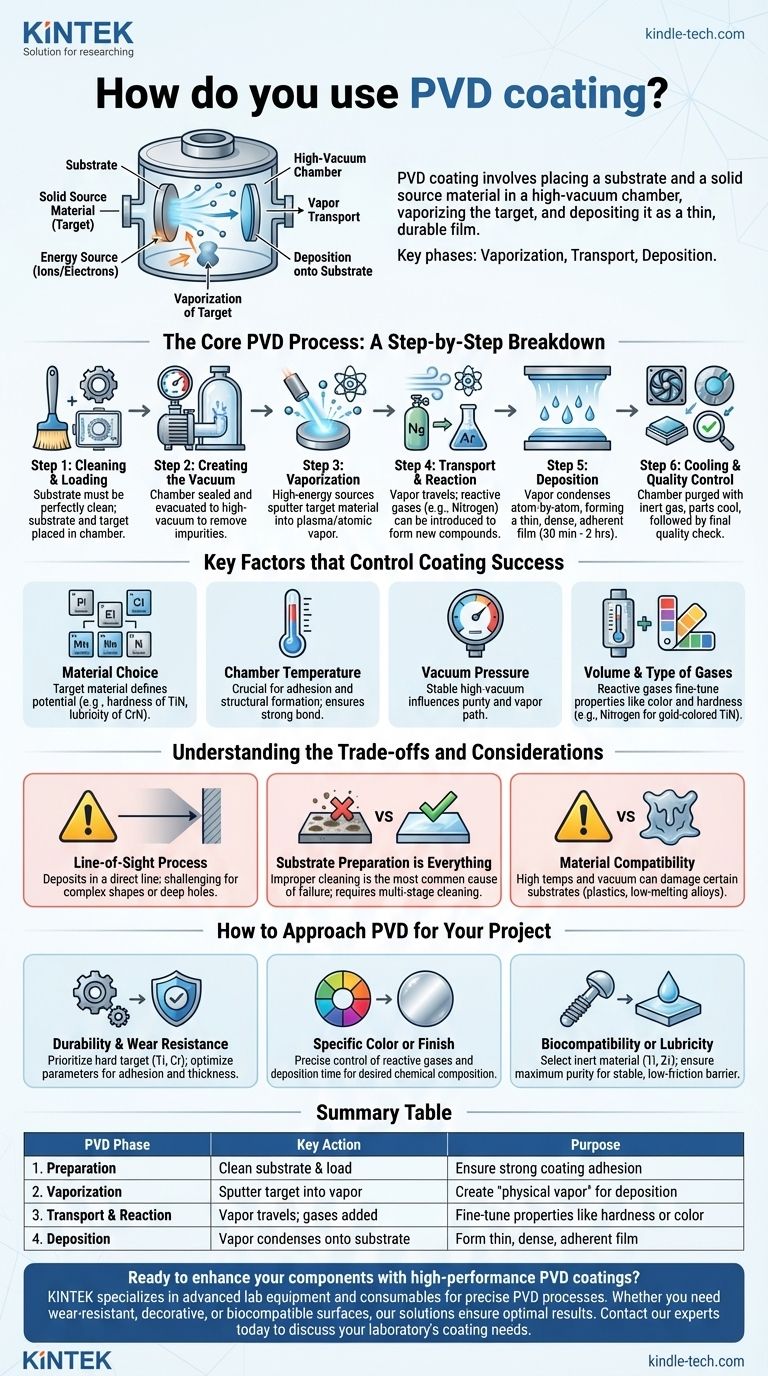

Il Processo PVD Fondamentale: Una Spiegazione Passo Passo

Il processo PVD è altamente tecnico e avviene all'interno di una camera a vuoto sigillata. Sebbene i metodi possano variare, le fasi fondamentali rimangono coerenti.

Fase 1: Pulizia e Caricamento

Prima che il processo abbia inizio, il componente da rivestire (il substrato) deve essere perfettamente pulito. Qualsiasi contaminante superficiale impedirà al rivestimento di aderire correttamente. Il substrato e il materiale bersaglio solido vengono quindi collocati nella camera a vuoto.

Fase 2: Creazione del Vuoto

La camera viene sigillata ed evacuata fino a una pressione estremamente bassa. Questo ambiente ad alto vuoto è fondamentale, poiché rimuove i gas atmosferici e le impurità che potrebbero reagire con il materiale vaporizzato e compromettere l'integrità del rivestimento.

Fase 3: Vaporizzazione

Vengono utilizzate sorgenti ad alta energia per bombardare il materiale bersaglio, provocando l'espulsione o lo "sputtering" dei suoi atomi sotto forma di vapore. Questa è la parte "Vapore Fisico" del nome. Questa fase trasforma il materiale sorgente solido in un plasma o vapore atomico.

Fase 4: Trasporto e Reazione

Gli atomi vaporizzati viaggiano attraverso la camera a vuoto verso il substrato. Durante questa fase, possono essere introdotti gas reattivi (come azoto o argon). Questi gas reagiscono con il vapore metallico per formare nuovi composti, il che è fondamentale per determinare le proprietà finali del rivestimento.

Fase 5: Deposizione

Il materiale vaporizzato si condensa sulla superficie del substrato, atomo per atomo. Questo forma un film sottile, denso e altamente aderente. L'intero processo richiede in genere tra i 30 minuti e le due ore, a seconda delle dimensioni del pezzo e dello spessore desiderato.

Fase 6: Raffreddamento e Controllo Qualità

Una volta raggiunto lo spessore desiderato, la sorgente di energia viene spenta e la camera viene spurgata con un gas inerte. Le parti appena rivestite vengono lasciate raffreddare prima di essere rimosse per un controllo qualità finale per garantire una copertura completa e uniforme.

Fattori Chiave che Controllano il Successo del Rivestimento

Ottenere un risultato specifico con il PVD non è casuale. È il risultato del controllo attento di diverse variabili chiave durante il processo.

La Scelta del Materiale di Rivestimento

Il materiale bersaglio definisce fondamentalmente il potenziale del rivestimento. I materiali vengono scelti per le loro proprietà intrinseche, come la durezza del nitruro di titanio o la scorrevolezza del nitruro di cromo.

Temperatura della Camera

Il controllo della temperatura è cruciale. Influisce sull'adesione del rivestimento al substrato e sulla formazione strutturale del film stesso. La temperatura corretta assicura un legame forte e durevole.

Pressione del Vuoto

Il livello di vuoto deve essere adeguato e stabile durante tutto il processo. La pressione influenza la purezza del rivestimento e il percorso che gli atomi vaporizzati intraprendono per raggiungere il substrato.

Volume e Tipo di Gas

L'introduzione di gas reattivi è il modo in cui vengono ottimizzate proprietà come colore e durezza. Ad esempio, l'aggiunta di azoto a un vapore di titanio crea il familiare rivestimento in Nitruro di Titanio (TiN) di colore oro, che è estremamente duro.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

È un Processo a Linea di Vista

Il PVD deposita il materiale in linea retta dalla sorgente al substrato. Ciò può rendere difficile rivestire uniformemente l'interno di forme complesse o fori profondi e stretti senza attrezzature specializzate e rotazione del pezzo.

La Preparazione del Substrato è Tutto

La causa più comune di fallimento del rivestimento PVD è una preparazione superficiale inadeguata. Il substrato deve essere chirurgicamente pulito affinché il rivestimento aderisca correttamente. Ciò richiede spesso processi di pulizia e pre-trattamento multistadio.

Compatibilità dei Materiali

Non tutti i materiali sono adatti al rivestimento PVD. Le alte temperature e l'ambiente a vuoto possono danneggiare o alterare alcuni substrati, in particolare plastiche o leghe a basso punto di fusione.

Come Approcciare il PVD per il Tuo Progetto

La scelta dei parametri PVD corretti dipende interamente dal tuo obiettivo finale. Il processo può essere adattato per soddisfare un'ampia gamma di requisiti prestazionali ed estetici.

- Se il tuo obiettivo principale è la durabilità e la resistenza all'usura: Dai priorità a un materiale bersaglio duro come il titanio o il cromo e assicurati che i parametri di processo siano ottimizzati per una forte adesione e uno spessore sufficiente.

- Se il tuo obiettivo principale è un colore o una finitura specifica: Il tuo successo dipenderà dal controllo preciso dei gas reattivi e del tempo di deposizione per ottenere la composizione chimica desiderata sulla superficie.

- Se il tuo obiettivo principale è la biocompatibilità o la scorrevolezza: Seleziona un materiale inerte come il titanio o lo zirconio ed esegui un processo che garantisca la massima purezza per creare una barriera stabile che riduca l'attrito.

Comprendendo questi principi fondamentali, puoi sfruttare il processo PVD non solo come un rivestimento, ma come parte integrante del design e delle prestazioni del tuo prodotto.

Tabella Riassuntiva:

| Fase PVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione | Pulire il substrato e caricarlo nella camera a vuoto | Garantire una forte adesione del rivestimento |

| 2. Vaporizzazione | Utilizzare energia per sputare il materiale bersaglio in vapore | Creare il "vapore fisico" per la deposizione |

| 3. Trasporto e Reazione | Il vapore viaggia; possono essere aggiunti gas reattivi (es. azoto) | Ottimizzare proprietà come durezza o colore |

| 4. Deposizione | Il vapore si condensa atomo per atomo sul substrato | Formare un film sottile, denso e altamente aderente |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per processi PVD precisi. Che tu abbia bisogno di superfici resistenti all'usura, decorative o biocompatibili, le nostre soluzioni assicurano risultati ottimali. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di rivestimento del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata da plasma a radiofrequenza

- Forno tubolare Slide PECVD con gassificatore liquido Macchina PECVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sterilizzatore spaziale a perossido di idrogeno

- Macchina diamantata MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da fase vapore potenziata al plasma? Consente la deposizione di film di alta qualità a bassa temperatura

- Quali sono i diversi tipi di sorgenti di plasma? Una guida alle tecnologie DC, RF e a microonde

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni