Per rimuovere la polvere da un mulino a sfere, la procedura standard prevede l'arresto della macchina, l'apertura sicura del vaso di macinazione e la separazione fisica della polvere finita dai mezzi di macinazione (le sfere). Il metodo più comune per questa separazione è versare il contenuto attraverso un setaccio o una griglia che consente alla polvere di passare mentre trattiene i mezzi più grandi.

La sfida principale della rimozione del materiale da un mulino a sfere non è solo l'atto fisico di svuotare il vaso. Si tratta di massimizzare il recupero del prodotto, prevenire la contaminazione incrociata e garantire la sicurezza dell'operatore dalla polvere aerodispersa.

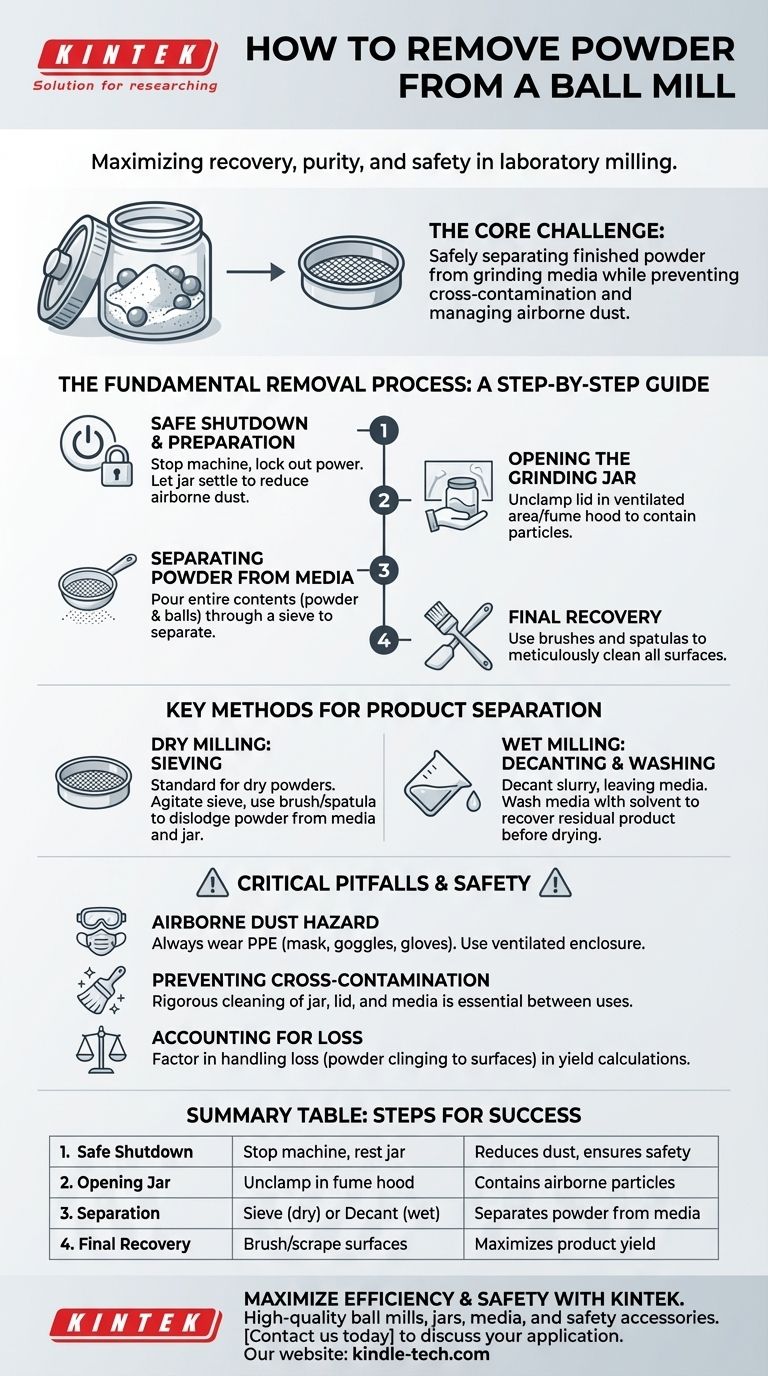

Il processo di rimozione fondamentale: una guida passo-passo

L'estrazione riuscita del materiale macinato richiede un approccio metodico e sicuro. Seguire una procedura coerente riduce al minimo la perdita di prodotto e il rischio.

Fase 1: Spegnimento sicuro e preparazione

Prima di iniziare qualsiasi rimozione, assicurarsi che il mulino a sfere si sia completamente fermato e sia elettricamente isolato, seguendo le appropriate procedure di blocco/etichettatura, se applicabili. Lasciare riposare il vaso per alcuni minuti; ciò consente alle particelle fini e aerodisperse all'interno del vaso di depositarsi, riducendo l'esposizione alla polvere quando lo si apre.

Fase 2: Apertura del vaso di macinazione

Sbloccare e rimuovere con cautela il coperchio dal vaso di macinazione. Questo dovrebbe essere fatto in un'area ben ventilata o, idealmente, all'interno di una cappa aspirante o di una camera a guanti per contenere qualsiasi polvere fine che potrebbe disperdersi nell'aria. Mettere da parte il coperchio su una superficie pulita.

Fase 3: Separazione della polvere dai mezzi

Il metodo più diretto consiste nel posizionare un setaccio di dimensioni adeguate sopra una vaschetta di raccolta pulita. Versare con cautela l'intero contenuto del vaso – sia la polvere che i mezzi di macinazione – sul setaccio. La polvere cadrà nella vaschetta, mentre le sfere verranno trattenute sulla griglia.

Metodi chiave per la separazione del prodotto

La tecnica di separazione ideale dipende dal fatto che sia stata eseguita un'operazione di macinazione a secco o a umido.

Per la macinazione a secco: Setacciatura

La setacciatura è lo standard per le polveri secche. Agitare delicatamente il setaccio aiuta a garantire che tutto il materiale fine passi attraverso. Una spazzola a setole morbide o una spatola di gomma possono essere utilizzate per staccare con cautela la polvere che potrebbe aderire ai mezzi di macinazione e alle pareti interne del vaso.

Per la macinazione a umido: Decantazione e lavaggio

Se la macinazione è stata eseguita in una sospensione liquida, il processo è diverso. Innanzitutto, decantare (versare) con cautela la sospensione liquida in un recipiente di raccolta, lasciando i mezzi di macinazione nel vaso. È quindi possibile lavare i mezzi con una piccola quantità di solvente compatibile per recuperare qualsiasi prodotto residuo prima di essiccare la sospensione raccolta per ottenere la polvere finale.

Utilizzo di sistemi di raccolta e spazzole

Per materiali di alto valore, massimizzare la resa è fondamentale. Utilizzare spazzole e spatole dedicate e pulite per raschiare meticolosamente le superfici interne del vaso del mulino e del coperchio. Ciò garantisce il recupero della maggior quantità possibile di prodotto.

Critici pericoli per la sicurezza e la contaminazione

La fase di rimozione presenta il rischio più elevato di contaminazione del prodotto ed esposizione dell'operatore. La consapevolezza di questi pericoli è essenziale per mantenere la qualità e la sicurezza.

Il pericolo della polvere aerodispersa

Le polveri fini possono facilmente disperdersi nell'aria e rappresentare un significativo pericolo di inalazione. Indossare sempre dispositivi di protezione individuale (DPI) appropriati, inclusi una maschera antipolvere o un respiratore, occhiali di sicurezza e guanti. Eseguire il trasferimento all'interno di un ambiente ventilato è la migliore pratica.

Prevenire la contaminazione incrociata

Se si utilizza il mulino per più materiali, una pulizia rigorosa è indispensabile. Qualsiasi polvere residua da una precedente lavorazione può contaminare il lotto successivo. Il vaso, il coperchio e i mezzi di macinazione devono essere accuratamente puliti e asciugati tra un utilizzo e l'altro.

Contabilizzazione della perdita di materiale

Comprendere che un recupero del materiale del 100% è praticamente impossibile. Una piccola quantità di prodotto andrà sempre persa aderendo alle superfici del vaso e dei mezzi. Questa perdita dovuta alla manipolazione dovrebbe essere considerata in qualsiasi calcolo della resa del processo.

Fare la scelta giusta per il proprio processo

Il vostro obiettivo specifico determinerà quali aspetti del processo di rimozione darete priorità.

- Se il vostro obiettivo principale è massimizzare la resa del prodotto: Utilizzate spazzole e spatole per pulire meticolosamente tutte le superfici e considerate un risciacquo finale con solvente (se compatibile con il vostro materiale) per catturare ogni singola particella.

- Se il vostro obiettivo principale è la velocità e l'elevata produttività: Utilizzate un setaccio grande sopra una vaschetta di raccolta ampia per separare rapidamente la maggior parte del materiale in un'unica versata.

- Se il vostro obiettivo principale è la purezza e la sicurezza dell'operatore: Eseguite l'intero processo di rimozione e separazione all'interno di un ambiente controllato, come una camera a guanti o una cappa aspirante dedicata con raccolta della polvere.

Un processo di rimozione ben eseguito è il passo finale e critico che convalida la qualità del vostro lavoro di macinazione e garantisce un ambiente operativo sicuro.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Spegnimento sicuro | Fermare la macchina, lasciare riposare il vaso. | Riduce la polvere, garantisce la sicurezza. |

| 2. Apertura del vaso | Sbloccare il coperchio in un'area ventilata/cappa. | Contiene le particelle aerodisperse. |

| 3. Separazione | Versare il contenuto attraverso un setaccio (a secco) o decantare il liquido (a umido). | Separa la polvere dai mezzi di macinazione. |

| 4. Recupero finale | Usare spazzole/spatole per pulire il vaso e i mezzi. | Massimizza la resa del prodotto. |

Massimizzate l'efficienza e la sicurezza del vostro processo di macinazione con l'attrezzatura giusta. KINTEK è specializzata in mulini a sfere di alta qualità, vasi e mezzi di macinazione durevoli e accessori di sicurezza progettati per le esigenze di laboratorio. I nostri esperti possono aiutarvi a selezionare la configurazione perfetta per i vostri materiali per garantire un recupero e una purezza ottimali. Contattateci oggi per discutere la vostra specifica applicazione e migliorare le capacità del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Che ruolo svolge un mulino a palle planetario nella produzione di fertilizzanti a base di guscio d'uovo? Sblocca una reattività chimica superiore

- Qual è il ruolo chiave di un mulino a sfere planetario per i target IZO? Raggiungere l'uniformità a livello atomico nella preparazione del materiale

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è la funzione delle attrezzature per la macinazione a palle nella preparazione dell'elettrolita NZSSP? Ottimizzare la sintesi allo stato solido NASICON