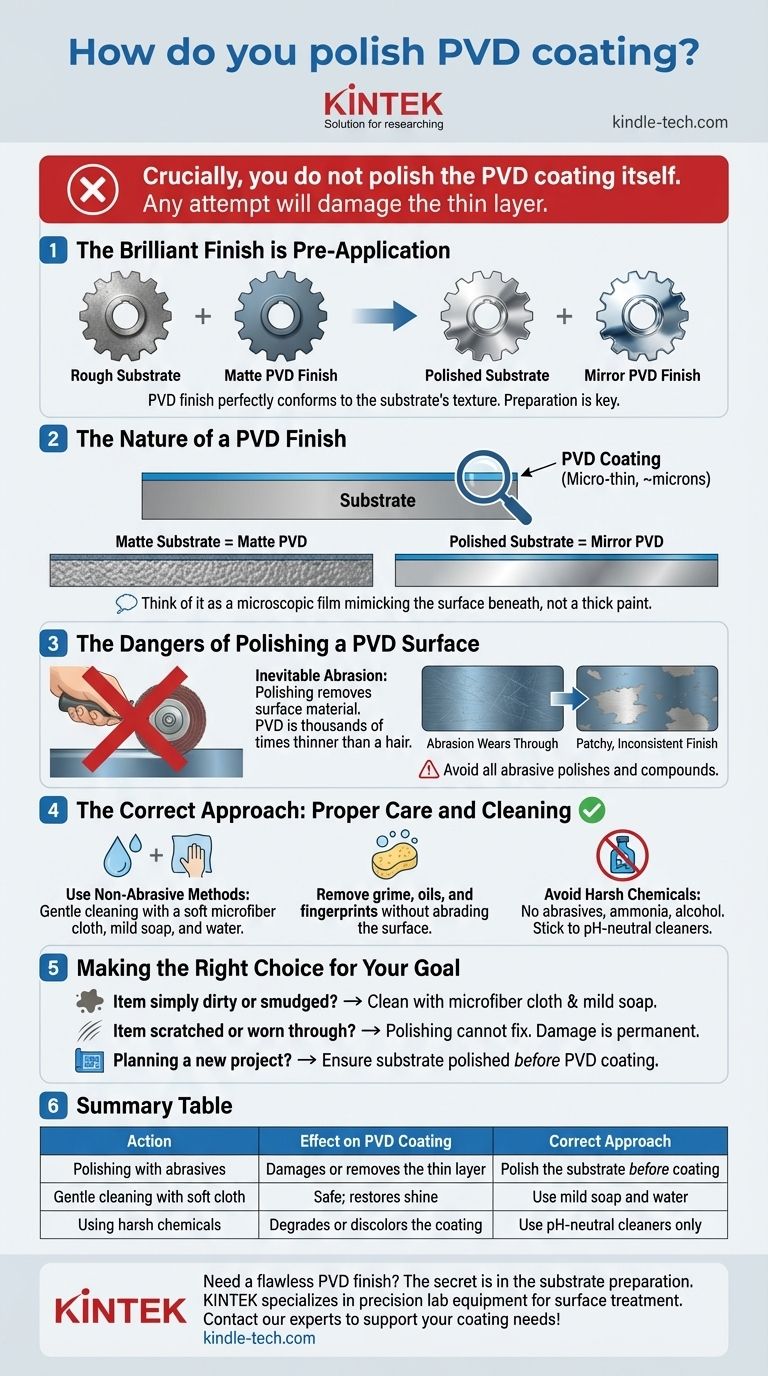

È fondamentale non lucidare il rivestimento PVD stesso. Qualsiasi tentativo di utilizzare lucidanti abrasivi tradizionali danneggerà quasi certamente o rimuoverà completamente questo strato estremamente sottile e duro di materiale depositato. La finitura brillante e a specchio associata alla Deposizione Fisica da Vapore (PVD) si ottiene lucidando meticolosamente il materiale di base, o substrato, prima che il rivestimento venga applicato.

Il principio fondamentale da comprendere è che un rivestimento PVD è uno strato micro-sottile che si conforma perfettamente alla texture della superficie che copre. La finitura finale è determinata interamente dalla preparazione del substrato sottostante, non dalla lucidatura post-applicazione.

La Natura di una Finitura PVD

Uno Strato Depositato, Non Metallo Solido

La Deposizione Fisica da Vapore è un processo in cui un materiale solido viene vaporizzato sotto vuoto e depositato, atomo per atomo, su un substrato. Questo crea un rivestimento incredibilmente sottile—spesso solo pochi micron—ma molto duro e durevole.

Pensalo non come uno spesso strato di vernice, ma come un film microscopico che imita perfettamente la superficie sottostante.

Il Rivestimento Rileva il Substrato

Se il materiale del substrato viene sabbiato per ottenere una texture opaca prima del rivestimento, la finitura PVD finale sarà opaca.

Al contrario, se il substrato viene lucidato fino a ottenere una lucentezza a specchio impeccabile, anche il rivestimento PVD avrà una perfetta lucentezza a specchio. Il rivestimento stesso aggiunge durabilità e colore, ma non texture o lucidatura.

I Pericoli della Lucidatura di una Superficie PVD

Abrasione e Rimozione Inevitabili

Tutti i lucidanti, siano essi composti liquidi o dischi lucidanti, agiscono per abrasione. Rimuovono una quantità microscopica di materiale superficiale per levigare le imperfezioni.

Quando applicata a un rivestimento PVD che è migliaia di volte più sottile di un capello umano, questa azione abrasiva consumerà rapidamente lo strato, esponendo il substrato sottostante.

Creazione di una Finitura Incoerente

Tentare di lucidare un oggetto rivestito in PVD risulterà in un aspetto a chiazze e incoerente. Potresti brunire alcune aree mentre rimuovi completamente il rivestimento in altre, portando a una finitura molto peggiore di quella iniziale.

L'Approccio Corretto: Cura e Pulizia Adeguate

Utilizzare Metodi Non Abrasivi

Il modo corretto per mantenere la lucentezza di una finitura PVD è attraverso una pulizia delicata. Utilizzare un panno in microfibra morbido con sapone neutro e acqua.

Questo rimuoverà impronte digitali, oli e sporco senza abradere la superficie, ripristinando il suo aspetto originale previsto.

Evitare Prodotti Chimici Aggressivi

Evitare qualsiasi detergente che contenga abrasivi, ammoniaca, alcool o altri prodotti chimici aggressivi. Questi possono degradare o scolorire il rivestimento PVD nel tempo. L'uso di detergenti a pH neutro è il metodo più sicuro.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo articolo PVD è semplicemente sporco o macchiato: Il tuo obiettivo è la pulizia, non la lucidatura. Usa un panno in microfibra e sapone delicato e non abrasivo per ripristinare la sua lucentezza.

- Se il tuo articolo PVD è graffiato o usurato: La lucidatura non può risolvere questo problema. Il danno è permanente e l'unica vera soluzione è far svernire e riverniciare professionalmente l'articolo, il che è spesso impraticabile.

- Se stai pianificando un nuovo progetto con una finitura PVD: Assicurati che il tuo produttore lucidi il substrato grezzo al livello di brillantezza desiderato prima che inizi il processo di rivestimento PVD.

Comprendere che la finitura finale si trova sotto il rivestimento è la chiave per preservare la bellezza e la durabilità di qualsiasi articolo rivestito in PVD.

Tabella riassuntiva:

| Azione | Effetto sul Rivestimento PVD | Approccio Corretto |

|---|---|---|

| Lucidatura con abrasivi | Danneggia o rimuove lo strato sottile | Lucidare il substrato prima del rivestimento |

| Pulizia delicata con panno morbido | Sicuro; ripristina la lucentezza | Usare sapone neutro e acqua |

| Uso di prodotti chimici aggressivi | Degrada o scolorisce il rivestimento | Usare solo detergenti a pH neutro |

Hai bisogno di una finitura PVD impeccabile per i tuoi componenti? Il segreto è nella preparazione del substrato. KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per processi di trattamento superficiale e rivestimento. La nostra esperienza garantisce che i tuoi substrati siano perfettamente preparati per rivestimenti PVD durevoli e brillanti. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di rivestimento e finitura del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Sterilizzatore da Laboratorio Autoclave per Polveri Erboristiche Macchina Sterilizzatrice per Piante

Domande frequenti

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Quanti tipi di tecniche di deposizione in fase vapore sono presenti? PVD vs. CVD spiegato

- Cosa significa la deposizione PVD sputtering? Una guida alla deposizione di film sottili ad alte prestazioni

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Quanti tipi di sputtering esistono? Una guida allo sputtering DC, RF e alle tecniche avanzate