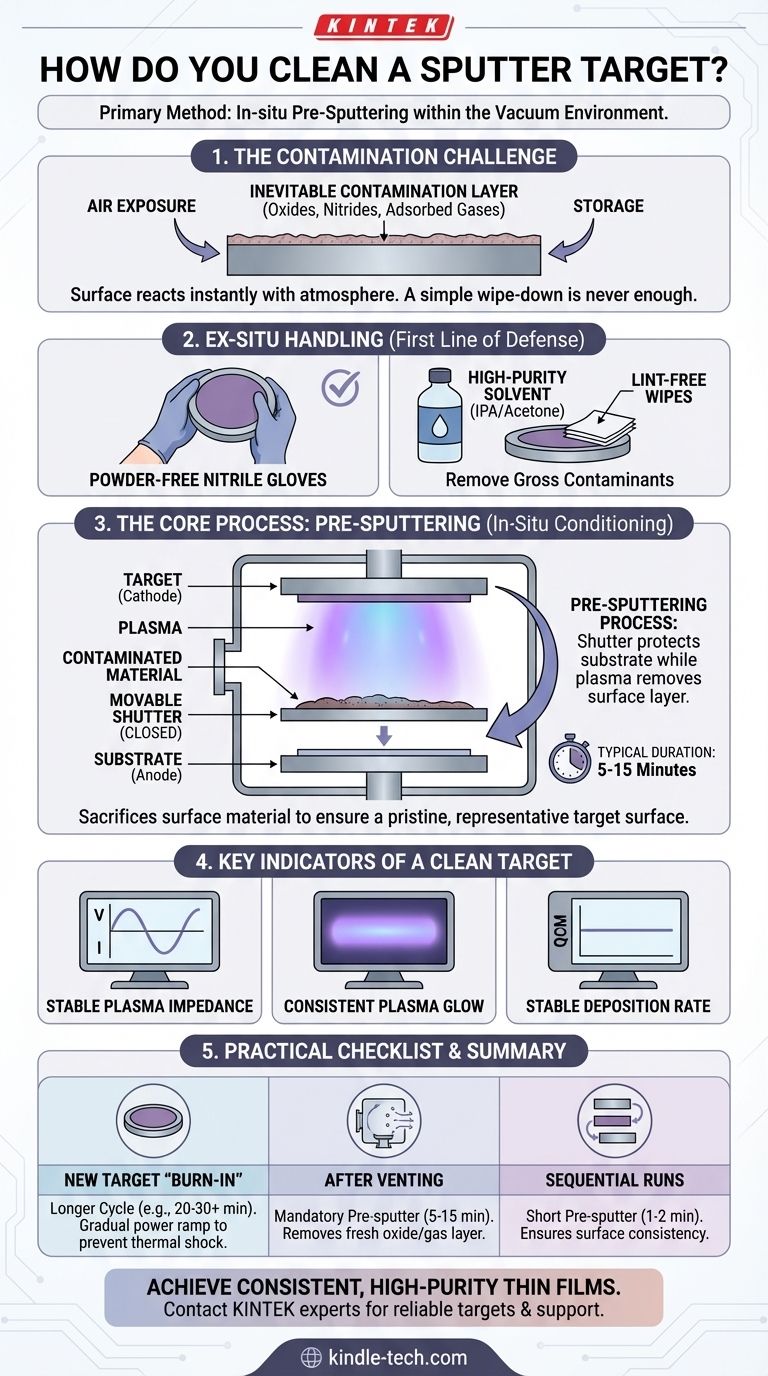

La pulizia del target di sputtering si ottiene principalmente attraverso un processo in situ chiamato pre-sputtering, in cui il target viene intenzionalmente sottoposto a sputtering con un otturatore che protegge il substrato. Questo passaggio critico utilizza il plasma stesso per rimuovere fisicamente i contaminanti superficiali come ossidi e gas atmosferici adsorbiti che si formano quando il target è esposto all'aria.

L'obiettivo non è "lavare" un target in senso tradizionale, ma preparare una superficie incontaminata e rappresentativa all'interno dell'ambiente di vuoto. Questo è il passaggio più importante per garantire la purezza del film, la stabilità del processo e risultati ripetibili.

Perché la purezza del target è un processo, non una singola azione

La superficie di un target di sputtering inizia a cambiare nel momento in cui viene esposta all'atmosfera. Comprendere le fonti di contaminazione chiarisce perché una semplice pulizia superficiale non è mai sufficiente.

Lo strato di contaminazione inevitabile

Quando un target è immagazzinato o caricato in una camera, la sua superficie non è il materiale puro che si intende depositare. È coperta da un sottile strato non rappresentativo.

Questo strato è composto da due elementi principali:

- Ossidi e Nitruri: La maggior parte dei target metallici reagisce istantaneamente con l'ossigeno e l'azoto presenti nell'aria, formando uno strato di ossido o nitruro nativo su scala nanometrica.

- Gas Adsorbiti: Molecole provenienti dall'aria, in particolare vapore acqueo, si attaccano fisicamente alla superficie.

Sottoporre a sputtering questo strato contaminato direttamente sul substrato comprometterà le proprietà chimiche, elettriche e ottiche del tuo film.

Il ruolo della manipolazione ex-situ

Prima che il target entri nella camera a vuoto, una corretta manipolazione è la tua prima linea di difesa.

Utilizzare sempre guanti in nitrile senza polvere quando si maneggiano i target. Gli oli e i residui della pelle possono causare una contaminazione localizzata significativa, portando a difetti nel film e ad archi elettrici durante il processo. Se un target richiede una pulizia prima dell'installazione, utilizzare solventi di elevata purezza come acetone o alcool isopropilico con salviette pulite e prive di lanugine per camere bianche.

Il processo di pre-sputtering: il tuo strumento principale

Il pre-sputtering, noto anche come condizionamento del target, è la pratica standard del settore per preparare un target alla deposizione. È un passaggio obbligatorio.

La funzione dell'otturatore

Quasi tutti i sistemi di sputtering sono dotati di un otturatore mobile posizionato tra il target e il substrato.

Durante il pre-sputtering, questo otturatore è chiuso. Il plasma viene acceso e il materiale viene sparato dal target, ma riveste l'otturatore anziché il tuo prezioso substrato. Questo sacrifica efficacemente una piccola quantità di materiale per rimuovere l'intero strato superficiale contaminato.

Determinare la durata corretta

Il tempo di pre-sputtering richiesto dipende dal materiale del target, dalla sua storia di esposizione e dalla sensibilità del tuo processo. Una durata tipica può variare da 5 a 15 minuti.

Si sa che il target è pulito quando il processo si stabilizza. Gli indicatori chiave includono:

- Impedenza del Plasma Stabile: La tensione e la corrente dell'alimentatore smettono di fluttuare.

- Bagliore del Plasma Coerente: Il colore e l'intensità del plasma diventano uniformi e costanti.

- Velocità di Deposizione Stabile: Se si dispone di una microbilancia a cristallo di quarzo, si vedrà la velocità stabilizzarsi.

"Burn-In" del target per target nuovi

Un target nuovo di zecca richiede una fase iniziale più estesa, spesso chiamata "burn-in".

Questo non serve solo a pulire la superficie. Serve ad assicurare che il target raggiunga l'equilibrio termico e a ottenere la stabilità microstrutturale. Un ciclo di burn-in spesso dura più a lungo e può comportare una graduale rampa di potenza per prevenire shock termici, che possono fratturare i target ceramici fragili.

Riconoscere i segni di un target non pulito

Se si salta o si affretta il passaggio di pre-sputtering, il processo stesso spesso segnalerà che qualcosa non va. Comprendere questi sintomi è fondamentale per la risoluzione dei problemi.

Arcing e instabilità del processo

Sottoporre a sputtering una superficie contaminata o ossidata è una delle cause principali dell'arcing (scariche ad arco). Gli archi sono scariche elettriche incontrollate che possono danneggiare l'alimentatore, generare particelle e rovinare il film. Un processo "scoppiettante" o instabile è un segno classico di un target sporco.

Proprietà del film incoerenti

Se gli strati iniziali del tuo film vengono depositati da un target contaminato, vedrai le conseguenze nelle prestazioni. Ciò può manifestarsi come scarsa adesione, stechiometria errata nei film composti o rivestimenti torbidi e scoloriti.

Fluttuazioni della velocità di deposizione

La resa di sputtering (il numero di atomi espulsi per ione incidente) di un ossido è quasi sempre diversa da quella del materiale genitore puro. Man mano che la pulizia procede, la velocità di deposizione cambierà. Tentare di depositare prima che questa velocità si stabilizzi comporterà film di spessore non uniforme.

Una checklist pratica per il condizionamento del target

Condizionare correttamente il tuo target di sputtering è fondamentale per la qualità dei tuoi risultati. Utilizza queste linee guida per personalizzare il tuo approccio.

- Se stai installando un target nuovo di zecca: Esegui un ciclo di "burn-in" più lungo (ad esempio, 20-30 minuti), aumentando potenzialmente la potenza gradualmente per evitare shock termici, specialmente per i materiali ceramici.

- Se stai iniziando una deposizione dopo aver ventilato la camera: Un pre-sputtering standard di 5-15 minuti è obbligatorio per rimuovere il nuovo strato di ossido e gas adsorbito.

- Se stai eseguendo deposizioni sequenziali senza rompere il vuoto: Un pre-sputtering molto breve (ad esempio, 1-2 minuti) è spesso sufficiente per garantire che la superficie del target sia in uno stato coerente prima di iniziare la corsa successiva.

Padroneggiare questo processo di condizionamento è la base per una deposizione a sputtering stabile, ripetibile e di alta qualità.

Tabella riassuntiva:

| Passaggio | Azione chiave | Scopo |

|---|---|---|

| 1. Manipolazione Ex-Situ | Pulire con solventi di elevata purezza (IPA/acetone) e indossare guanti in nitrile. | Rimuovere i contaminanti grossolani prima del carico nella camera. |

| 2. Pre-Sputtering | Sputterare il target con l'otturatore chiuso per 5-15 minuti (più a lungo per i target nuovi). | Rimuovere gli ossidi superficiali e i gas adsorbiti utilizzando il plasma. |

| 3. Stabilizzazione del Processo | Monitorare l'impedenza del plasma, il bagliore e la velocità di deposizione stabili. | Confermare che la superficie del target sia pulita e rappresentativa. |

Ottieni film sottili coerenti e di elevata purezza con target di sputtering affidabili e l'esperienza degli esperti KINTEK.

Stai riscontrando instabilità del processo o contaminazione del film? I nostri target di sputtering di elevata purezza e la profonda esperienza applicativa sono progettati per aiutare laboratori come il tuo a ottenere risultati ripetibili e di alta qualità.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e assicurarti che il tuo processo di deposizione sia costruito su una base solida.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura