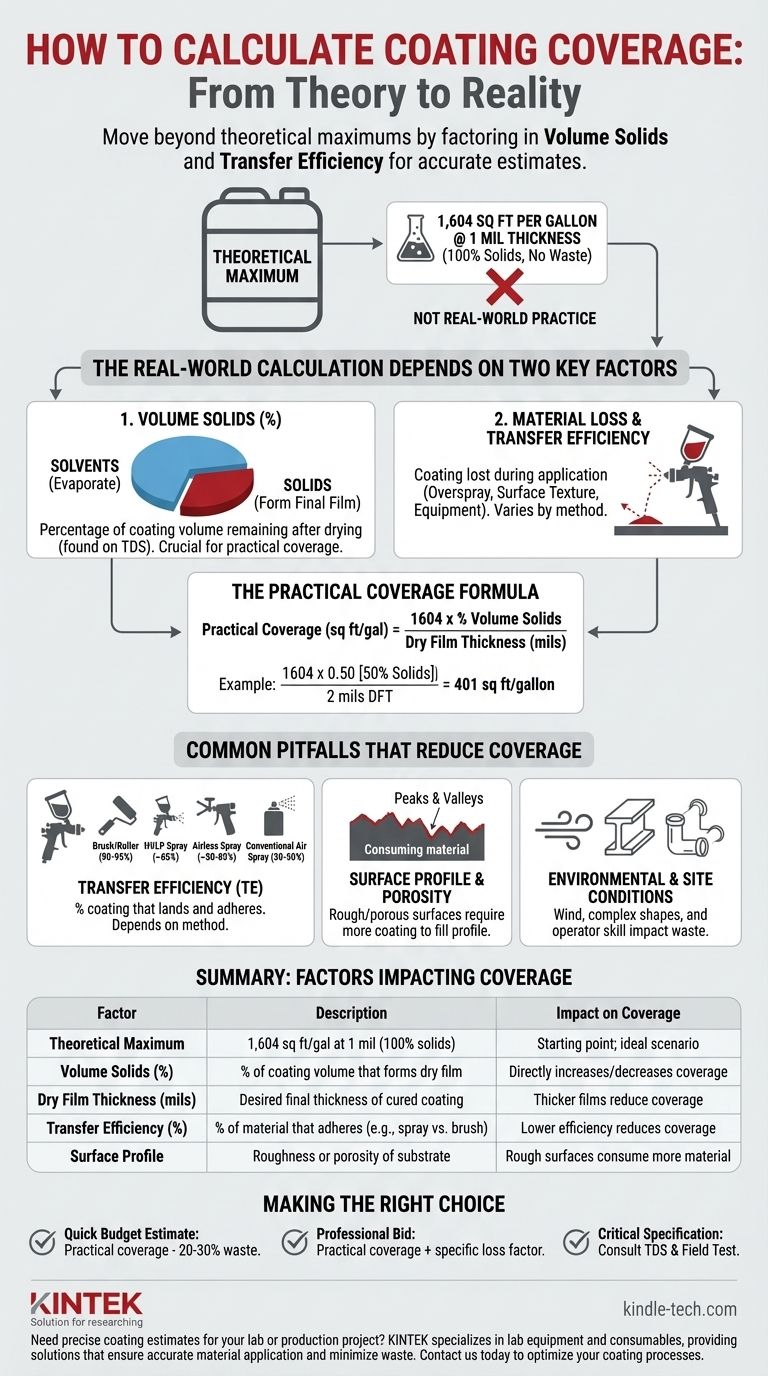

Per calcolare la copertura di una verniciatura, è necessario andare oltre il massimo teorico regolando in base al contenuto effettivo di solidi del rivestimento e all'inevitabile perdita di materiale durante l'applicazione. La costante teorica è 1.604 piedi quadrati per gallone a uno spessore di 1 mil, ma questo numero presuppone che il 100% del materiale formi il film finale senza sprechi, cosa che non accade mai nella pratica. Il calcolo reale dipende dai solidi in volume del rivestimento e dall'efficienza di trasferimento dell'applicazione.

La copertura della tua verniciatura non è determinata dal volume nella latta, ma dal volume di solidi che rimane effettivamente sulla superficie dopo l'asciugatura. Tenere conto del materiale perso a causa di overspray, consistenza della superficie e attrezzature è essenziale per qualsiasi stima accurata e reale.

Le Fondamenta: Tasso di Spargimento Teorico

Il "Piedi Quadrati per Gallone 1.604"

Il numero 1.604 è una costante fisica. Rappresenta l'area totale che un gallone USA di liquido coprirebbe se steso su uno spessore uniforme di 1 mil (un millesimo di pollice).

Questo dato è lo scenario migliore in assoluto e funge da punto di partenza per tutti i calcoli di copertura. È una pura equazione di volume che presuppone che nessuna parte del liquido evapori o venga persa.

Dalla Teoria alla Pratica: Il Ruolo dei Solidi in Volume

Cosa Sono i Solidi in Volume?

I rivestimenti liquidi sono una miscela di solidi (le resine e i pigmenti che formano il film protettivo) e liquidi (i solventi che mantengono il rivestimento fluido per l'applicazione). Quando il rivestimento si asciuga, i solventi evaporano, lasciando solo i solidi.

I solidi in volume sono la percentuale del volume del rivestimento che rimarrà sulla superficie come film finale asciutto. Questo numero è il fattore più importante per determinare la copertura nel mondo reale ed è sempre riportato nella scheda tecnica del prodotto (TDS).

La Formula di Copertura Pratica

Per trovare la copertura realistica, si regola il massimo teorico in base alla percentuale di solidi in volume. È inoltre necessario tenere conto dello Spessore del Film Asciutto (DFT) desiderato, che è lo spessore finale del rivestimento indurito sulla superficie.

La formula per la copertura pratica è:

Copertura Pratica (piedi quadrati/gallone) = (1604 x % Solidi in Volume) / Spessore Film Asciutto (in mils)

Ad esempio, una verniciatura con il 50% di solidi in volume applicata a un DFT specificato di 2 mils avrebbe una copertura pratica di (1604 x 0,50) / 2 = 401 piedi quadrati/gallone.

Errori Comuni che Riducono la Copertura

Calcolare semplicemente la copertura pratica non è sufficiente. In ogni progetto, una certa percentuale di vernice viene persa e non raggiunge mai la superficie. È necessario tenere conto di questi fattori per determinare quanto materiale acquistare.

Efficienza di Trasferimento (TE)

L'Efficienza di Trasferimento è la percentuale di vernice che effettivamente atterra e aderisce alla superficie bersaglio. Il resto viene perso a causa di overspray, gocciolamenti o materiale rimasto nei tubi e nelle attrezzature di spruzzatura.

Il metodo di applicazione è il principale motore della TE. Le stime tipiche sono:

- Pennello e Rullo: 90-95%

- Spruzzo HVLP: ~65%

- Spruzzo Airless: ~50-80% (varia in base alle condizioni)

- Spruzzo ad Aria Convenzionale: 30-50%

Profilo della Superficie e Porosità

Una superficie ruvida, strutturata o porosa richiede più vernice di una superficie liscia e sigillata. Una quantità significativa del materiale iniziale viene utilizzata per riempire i "picchi e le valli" del profilo superficiale prima che possa iniziare a costruire lo spessore del film specificato.

Condizioni Ambientali e del Sito

Il vento forte è una delle principali cause di perdita di materiale dovuta all'overspray. La verniciatura di forme complesse, come travi a I, tubazioni o parti intricate, comporterà sempre maggiori sprechi rispetto alla verniciatura di una semplice parete piatta. Il livello di abilità di un operatore gioca anche un ruolo significativo nel minimizzare gli sprechi.

Fare la Scelta Giusta per il Tuo Obiettivo

Usa questi principi per adattare il tuo calcolo alle esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è una stima rapida del budget: Utilizza la formula di copertura pratica basata sui solidi in volume e sul DFT, quindi riduci il risultato del 20-30% per tenere conto degli sprechi tipici.

- Se il tuo obiettivo principale è fare un'offerta per un lavoro professionale: Devi calcolare la copertura pratica e quindi applicare un fattore di perdita specifico basato sul metodo di applicazione, sul profilo della superficie e sulla complessità del cantiere.

- Se il tuo obiettivo principale è soddisfare una specifica critica: Consulta sempre la scheda tecnica del produttore ed esegui un test sul campo su una piccola area per confermare il tasso di consumo effettivo prima di ordinare per l'intero progetto.

Comprendere la differenza tra gli ideali teorici e le realtà sul campo è la chiave per una stima della verniciatura accurata ed economicamente vantaggiosa.

Tabella Riassuntiva:

| Fattore | Descrizione | Impatto sulla Copertura |

|---|---|---|

| Massimo Teorico | 1.604 piedi quadrati/gallone a 1 mil (100% solidi) | Punto di partenza; scenario ideale |

| Solidi in Volume (%) | % del volume di vernice che forma il film asciutto | Aumenta/diminuisce direttamente la copertura |

| Spessore Film Asciutto (mils) | Spessore finale desiderato del rivestimento indurito | Film più spessi riducono la copertura |

| Efficienza di Trasferimento (%) | % di materiale che aderisce alla superficie (es. spruzzo vs. pennello) | Minore efficienza riduce la copertura |

| Profilo della Superficie | Ruvidità o porosità del substrato | Le superfici ruvide consumano più materiale |

Hai bisogno di stime precise di verniciatura per il tuo laboratorio o progetto di produzione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni che garantiscono un'applicazione accurata del materiale e minimizzano gli sprechi. La nostra esperienza aiuta i laboratori e i clienti industriali a ottenere risultati coerenti e conformi alle specifiche. Contattaci oggi per ottimizzare i tuoi processi di verniciatura e migliorare l'efficienza.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili