Piegare un tubo di quarzo è un processo specializzato che richiede di riscaldarlo fino al suo punto di rammollimento utilizzando attrezzature ad alta temperatura. A differenza del vetro comune, il quarzo (silice fusa) ha una temperatura di lavoro estremamente elevata, circa 1600°C (2912°F), che è ben oltre la portata delle torce standard a propano o MAPP. La procedura richiede un controllo preciso della temperatura, una rotazione uniforme e un processo di raffreddamento lento per prevenire fratture da stress.

La sfida principale della piegatura del quarzo non è l'azione di piegatura in sé, ma l'estrema difficoltà di raggiungere e gestire le temperature necessarie in sicurezza. Per qualsiasi applicazione che richieda precisione o affidabilità, questo lavoro è meglio affidarlo a un soffiatore di vetro scientifico professionista.

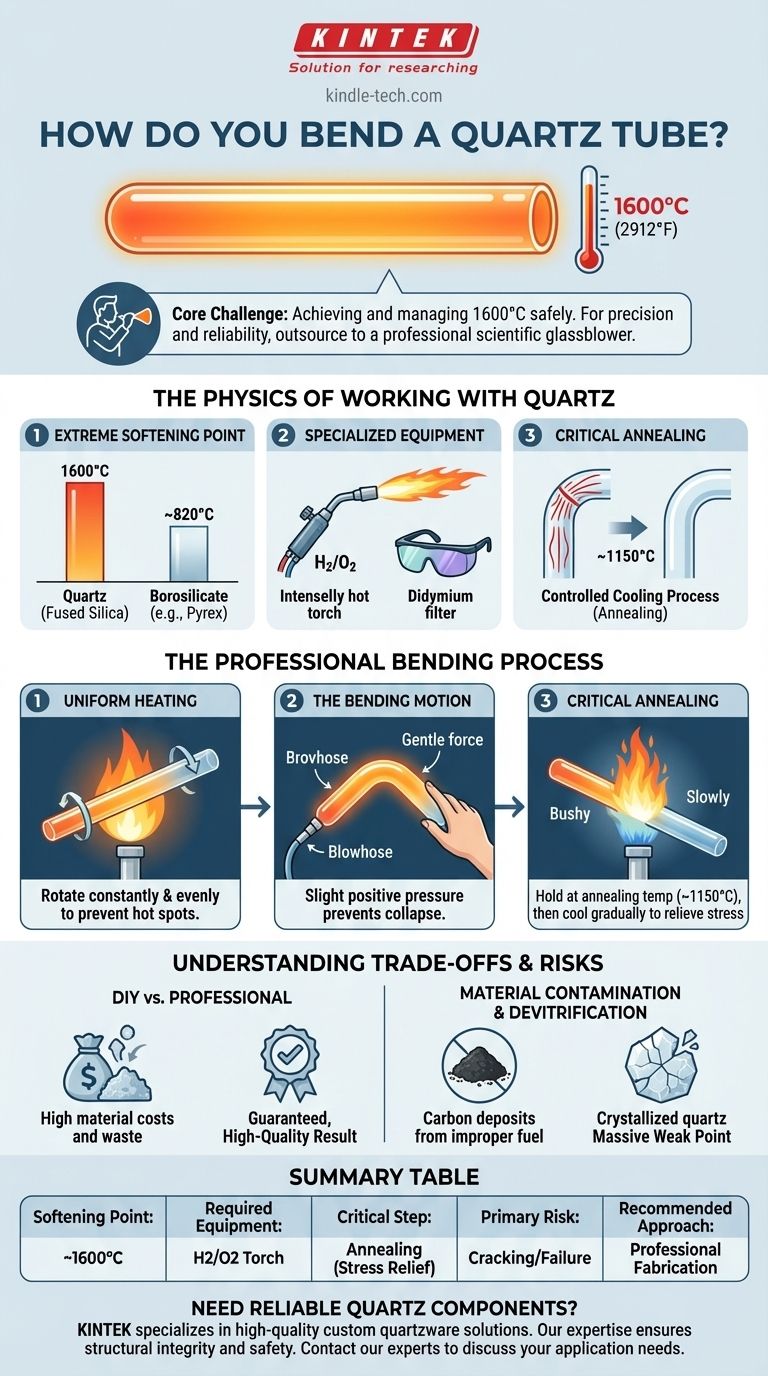

La fisica della lavorazione del quarzo

Per capire perché piegare il quarzo sia così difficile, devi prima comprenderne le proprietà uniche del materiale, che differiscono significativamente dal comune vetro borosilicato (come il Pyrex).

Il punto di rammollimento estremo

Il quarzo non è tecnicamente un "vetro" ma una silice amorfa ad alta purezza. Il suo punto di rammollimento — la temperatura alla quale diventa malleabile — è di circa 1600°C.

Questo è quasi il doppio del punto di rammollimento del vetro borosilicato (~820°C). L'intervallo di 1100°C-1200°C menzionato per l'uso in forno è la sua temperatura massima di servizio, dove rimane rigido. La deformazione a 1200°C è un segno di cedimento strutturale, non uno stato lavorabile.

La necessità di attrezzature specializzate

Raggiungere e mantenere 1600°C richiede una torcia specializzata. Lo standard industriale è una torcia a idrogeno-ossigeno (H2/O2), nota anche come torcia idro-ossigeno.

Queste torce producono una fiamma pulita e intensamente calda necessaria per lavorare il quarzo. Avrai anche bisogno di occhiali di sicurezza specializzati con un filtro al didimio (spesso tonalità 5 o superiore) per proteggere gli occhi dall'intensa luce al sodio e dalla radiazione infrarossa.

L'importanza della ricottura

Sebbene il quarzo abbia un'eccellente resistenza agli shock termici, qualsiasi riscaldamento e piegatura localizzati introduce significative sollecitazioni interne nella struttura del materiale.

Se questa sollecitazione non viene alleviata, il tubo sarà estremamente fragile e probabilmente si creperà in seguito, spontaneamente o durante i cambiamenti di temperatura. Questo rilascio di sollecitazioni si ottiene attraverso un processo di raffreddamento controllato chiamato ricottura.

Il processo di piegatura professionale

Un soffiatore di vetro scientifico segue un flusso di lavoro preciso per garantire una piegatura forte e dimensionalmente stabile.

Fase 1: Riscaldamento uniforme

Il soffiatore di vetro utilizza la torcia per riscaldare una fascia ampia e uniforme attorno all'area da piegare. Il tubo deve essere ruotato costantemente e uniformemente per prevenire punti caldi.

Il riscaldamento non uniforme è la causa più comune di cedimento, poiché un lato si ammorbidirà mentre l'altro rimane rigido, causando il collasso o la formazione di bolle nel tubo.

Fase 2: Il movimento di piegatura

Una volta che la sezione riscaldata brilla di un arancione-bianco brillante e inizia a cedere sotto il proprio peso, viene applicata una forza delicata e costante per creare la piegatura.

Il tubo viene mantenuto sotto una leggera pressione positiva soffiando attraverso un raccordo girevole a un'estremità. Questo impedisce alle pareti ammorbidite del tubo di collassare verso l'interno durante la piegatura.

Fase 3: Ricottura critica

Immediatamente dopo la formazione della piegatura, il soffiatore di vetro riduce la fiamma e "bagna" l'intera area piegata in una fiamma grande e folta.

Questo mantiene il pezzo alla sua temperatura di ricottura (circa 1150°C) per consentire alle sollecitazioni interne di rilassarsi. La fiamma viene quindi lentamente ritirata, consentendo all'area di raffreddarsi gradualmente e uniformemente. Saltare questo passaggio garantisce un futuro cedimento.

Comprendere i compromessi e i rischi

Tentare di piegare il quarzo senza la formazione e l'attrezzatura adeguate è irto di sfide.

Fai da te vs. Fabbricazione professionale

Il compromesso principale è il costo rispetto all'affidabilità. Sebbene tentare di farlo da soli possa sembrare più economico, l'alto costo dei tubi di quarzo, delle torce specializzate e delle attrezzature di sicurezza si somma.

Considerando l'alta probabilità di tentativi falliti e sprechi di materiale, l'affidamento a un soffiatore di vetro professionista è spesso più conveniente per un risultato garantito e di alta qualità.

Contaminazione del materiale e devetrificazione

L'uso di un combustibile improprio, come il propano, può depositare carbonio nel quarzo, indebolendolo. Inoltre, mantenere il quarzo ad alte temperature per troppo tempo può causarne la devitrificazione, o cristallizzazione.

Questa area cristallizzata (cristobalite) ha un diverso coefficiente di dilatazione termica e creerà un massiccio punto debole che si creperà al raffreddamento.

L'alto costo del fallimento

Una piegatura mal eseguita è più di un semplice difetto estetico; è un difetto strutturale. Per qualsiasi processo scientifico o industriale, specialmente quelli che coinvolgono vuoto o pressione, l'uso di un componente di quarzo compromesso è un significativo rischio per la sicurezza.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio dovrebbe essere dettato interamente dall'applicazione finale del componente.

- Se il tuo obiettivo principale è un prototipo non critico o imparare l'abilità: Puoi tentare questo con la torcia a idrogeno corretta e l'attrezzatura di sicurezza, ma devi pianificare una curva di apprendimento ripida e un significativo spreco di materiale.

- Se il tuo obiettivo principale è una parte affidabile e dimensionalmente accurata per la ricerca o la produzione: Affida il lavoro a un soffiatore di vetro scientifico professionista. Questo è l'unico modo per garantire un componente sicuro, privo di stress e funzionale.

- Se il tuo obiettivo principale è semplicemente instradare un processo ad alta temperatura: Valuta se un tubo di quarzo piegato standard, prefabbricato o un assemblaggio personalizzato che utilizza tubi dritti e connettori può soddisfare le tue esigenze senza richiedere una piegatura personalizzata.

In definitiva, comprendere le estreme esigenze della lavorazione del quarzo è il primo passo verso il raggiungimento di un risultato positivo e sicuro.

Tabella riassuntiva:

| Considerazione chiave | Dettaglio |

|---|---|

| Punto di rammollimento | ~1600°C (2912°F) |

| Attrezzatura richiesta | Torcia a idrogeno-ossigeno (H2/O2) |

| Fase critica | Ricottura per alleviare le sollecitazioni interne |

| Rischio principale | Crepe da stress o raffreddamento improprio |

| Approccio consigliato | Fabbricazione professionale per risultati affidabili |

Hai bisogno di un componente di quarzo affidabile e fabbricato professionalmente per il tuo laboratorio? La piegatura del quarzo richiede estrema precisione e attrezzature specializzate per garantire l'integrità strutturale e la sicurezza. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, incluse soluzioni personalizzate in quarzo. La nostra esperienza garantisce che i tuoi componenti siano fabbricati correttamente, facendoti risparmiare tempo, costi e il rischio di guasti materiali. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative e ottenere una soluzione durevole e senza stress, su misura per la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Perché un forno a tubo di allumina orizzontale è ideale per la corrosione con gas misti a 650 °C? Garantire la pura integrità sperimentale