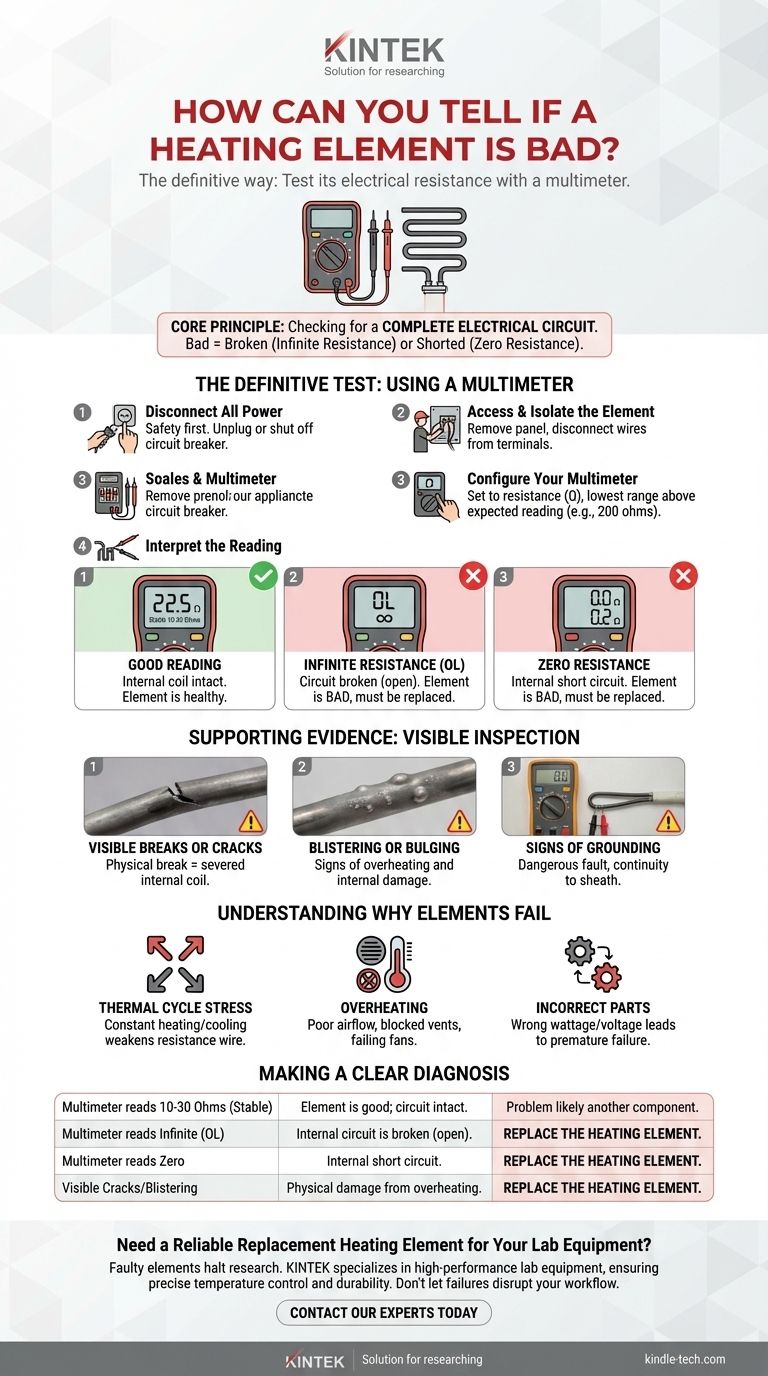

Il modo più definitivo per capire se un elemento riscaldante è difettoso è testarne la resistenza elettrica con un multimetro. Un elemento funzionante mostrerà una lettura di resistenza specifica e stabile, tipicamente tra 10 e 30 ohm, mentre uno difettoso leggerà zero (un cortocircuito) o infinito (una rottura). L'ispezione visiva per crepe o bolle può anche rivelare un elemento guasto.

Un apparecchio che non riscalda è spesso causato da un elemento riscaldante guasto, ma è necessario testarlo per confermare. Il principio fondamentale è controllare un circuito elettrico completo; un elemento è difettoso se il circuito è interrotto (resistenza infinita) o in cortocircuito (resistenza zero).

Il Test Definitivo: Usare un Multimetro

La diagnosi più affidabile deriva dalla misurazione delle proprietà elettriche dell'elemento stesso. Questo test elimina ogni incertezza.

Passaggio 1: Scollegare Tutta l'Alimentazione

La sicurezza non è negoziabile. Prima di fare qualsiasi altra cosa, scollegare l'apparecchio dalla presa a muro o spegnere il suo interruttore automatico dedicato. Confermare che non ci sia alimentazione che raggiunge l'unità.

Passaggio 2: Accedere e Isolare l'Elemento

Dovrai accedere ai terminali dell'elemento riscaldante. Ciò spesso richiede la rimozione di un pannello posteriore o inferiore sull'apparecchio. Una volta che puoi vedere i terminali, scollegare i fili ad essi collegati in modo da testare solo l'elemento stesso.

Passaggio 3: Configurare il Multimetro

Impostare il multimetro sulla modalità di resistenza, indicata dal simbolo dell'ohm (Ω). Scegliere la gamma più bassa che sia superiore alla lettura prevista (l'impostazione di 200 ohm è solitamente perfetta per questo).

Passaggio 4: Interpretare la Lettura

Toccare un puntale del multimetro su ciascun terminale dell'elemento riscaldante. La lettura che si ottiene indica la sua condizione.

- Una Buona Lettura: Un elemento sano mostrerà una lettura di resistenza, tipicamente tra 10 e 30 ohm. Il numero esatto non è così importante quanto ottenere un valore stabile e specifico. Ciò indica che la bobina interna è intatta e può resistere all'elettricità per generare calore.

- Resistenza Infinita (OL): Se il multimetro legge "OL" (fuori limite), "1" o mostra un simbolo di infinito, il circuito all'interno dell'elemento è interrotto. L'elettricità non può fluire attraverso di esso per generare calore. L'elemento è difettoso e deve essere sostituito.

- Resistenza Zero: Se la lettura è zero o estremamente vicina ad essa (ad esempio, 0,2 ohm), l'elemento ha un cortocircuito interno. Sebbene l'elettricità possa fluire, sta passando senza resistenza, il che significa che non genererà calore e potrebbe far scattare l'interruttore. L'elemento è difettoso e deve essere sostituito.

Prove a Sostegno: Ispezione Visiva

Mentre il multimetro fornisce una risposta definitiva, spesso è possibile individuare un elemento difettoso con un controllo visivo.

Rotture o Crepe Evidenti

Cercare eventuali crepe, fessure o punti bruciati visibili lungo la guaina dell'elemento. Una rottura fisica garantisce che la bobina interna sia recisa.

Vesciche o Rigonfiamenti

Protuberanze, bolle o vesciche sulla superficie dell'elemento sono chiari segni di surriscaldamento e danni interni. L'elemento potrebbe ancora funzionare a intermittenza, ma il suo guasto è imminente.

Segni di Messa a Terra

Se l'elemento mostra continuità tra uno dei suoi terminali e la guaina metallica o il telaio dell'apparecchio, si è "messo a terra". Questo è un guasto pericoloso che può far scattare gli interruttori o creare un rischio di scossa.

Capire Perché gli Elementi si Guastano

Gli elementi riscaldanti sono componenti semplici, ma operano sotto costante stress, portando a un eventuale guasto.

Il Ciclo di Espansione e Contrazione

Ogni volta che l'elemento si riscalda, si espande. Quando si raffredda, si contrae. Questo costante stress termico alla fine fa sì che il filo di resistenza interno diventi fragile e si rompa.

Surriscaldamento da Scarsa Circolazione dell'Aria

In apparecchi come asciugatrici o forni a convezione, prese d'aria bloccate o una ventola difettosa possono causare il surriscaldamento dell'elemento oltre i suoi limiti di progettazione, accorciandone drasticamente la vita.

L'Importanza della Parte Corretta

Gli elementi riscaldanti sono progettati per wattaggi e temperature specifici. L'utilizzo di una parte di ricambio errata o di bassa qualità può portare a scarse prestazioni e guasti prematuri.

Effettuare una Diagnosi Chiara

Utilizzare questi punti per prendere una decisione finale e sicura sulla sostituzione dell'elemento riscaldante.

- Se il multimetro legge infinito (OL): L'elemento ha un circuito interno interrotto e deve essere sostituito.

- Se il multimetro legge zero: L'elemento è in cortocircuito e deve essere sostituito.

- Se si notano danni visibili come una crepa o una bolla: L'elemento è compromesso e dovrebbe essere sostituito, anche se mostra ancora una lettura di resistenza.

- Se la lettura è stabile e nel range tipico (10-30 ohm): L'elemento probabilmente funziona correttamente e il problema di riscaldamento è causato da un altro componente, come un termostato, un fusibile termico o una scheda di controllo.

Utilizzando un multimetro, è possibile diagnosticare l'elemento riscaldante con assoluta certezza.

Tabella Riepilogativa:

| Risultato del Test | Cosa Significa | Azione Richiesta |

|---|---|---|

| 10-30 Ohm (Stabile) | L'elemento è buono; il circuito è intatto. | Il problema è probabilmente un altro componente (es. termostato). |

| Resistenza Infinita (OL) | Il circuito interno è interrotto (aperto). | Sostituire l'elemento riscaldante. |

| Resistenza Zero | Cortocircuito interno. | Sostituire l'elemento riscaldante. |

| Crepe/Vesciche Visibili | Danno fisico da surriscaldamento. | Sostituire l'elemento riscaldante. |

Hai bisogno di un elemento riscaldante di ricambio affidabile per la tua attrezzatura da laboratorio?

Un elemento riscaldante difettoso può bloccare la tua ricerca e danneggiare campioni sensibili. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, garantendo un controllo preciso della temperatura e durata per le applicazioni critiche del tuo laboratorio. Non lasciare che un componente guasto interrompa il tuo flusso di lavoro—contatta i nostri esperti oggi per una sostituzione garantita che corrisponda alle specifiche del tuo strumento!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?

- Quali elementi riscaldanti per forni ad alta temperatura utilizzare in atmosfera ossidante? MoSi2 o SiC per prestazioni superiori

- Quali sono le proprietà degli elementi riscaldanti in molibdeno? Scegli il tipo giusto per l'atmosfera del tuo forno

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Quali sono gli elementi riscaldanti per forni ad alta temperatura? Scegli l'elemento giusto per la tua atmosfera