Per migliorare l'efficienza di un mulino a sfere, è necessario ottimizzare sistematicamente la relazione tra la sua velocità di rotazione, le caratteristiche dei mezzi di macinazione (le sfere) e il volume di materiale lavorato. Queste tre variabili controllano direttamente l'azione di macinazione all'interno del mulino, determinando se l'energia viene utilizzata efficacemente per la riduzione della dimensione delle particelle o sprecata in eccesso di calore, rumore e usura delle attrezzature.

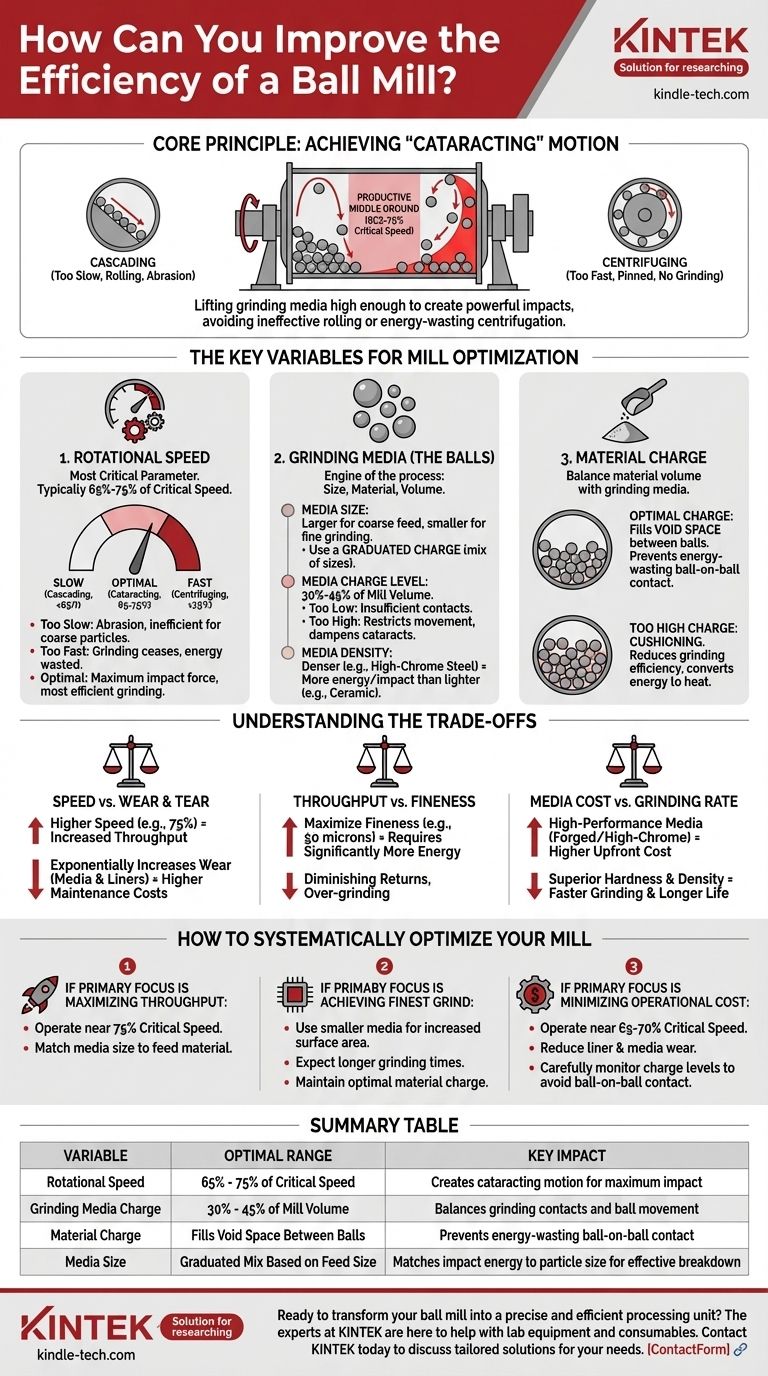

Il principio fondamentale dell'efficienza di un mulino a sfere è il raggiungimento di uno stato di movimento di "cataratta" (cataracting), in cui i mezzi di macinazione vengono sollevati abbastanza in alto da cadere e creare impatti potenti, senza essere bloccati contro la parete del mulino dalla forza centrifuga. Questa è la via di mezzo produttiva tra il rotolamento inefficace e la centrifugazione che spreca energia.

Le Variabili Chiave per l'Ottimizzazione del Mulino

La vera efficienza non consiste nel far funzionare il mulino più velocemente o più a lungo; consiste nel creare l'ambiente interno ideale per la comminuzione (riduzione della dimensione delle particelle). Ciò richiede un attento bilanciamento di diversi fattori interconnessi.

1. Velocità di Rotazione

La velocità del mulino è forse il parametro più critico. È tipicamente definita come percentuale della "velocità critica", ovvero la velocità teorica alla quale lo strato più esterno delle sfere centrifugerebbe e aderirebbe al rivestimento del mulino.

- Troppo Lenta (Cascata): Al di sotto del 65% della velocità critica, le sfere tendono a ruzzolare e scivolare lungo la superficie del carico. Questa azione è dominata dall'abrasione ed è inefficiente per la rottura di particelle più grossolane.

- Troppo Veloce (Centrifugazione): Avvicinandosi o superando la velocità critica, le sfere vengono bloccate contro la parete del mulino. L'azione di macinazione cessa completamente e tutta l'energia viene sprecata.

- Ottimale (Cataratta): Tipicamente tra il 65% e il 75% della velocità critica, le sfere vengono sollevate sul lato ascendente del mulino e cadono liberamente sul carico. Questo crea la massima forza d'impatto, portando alla macinazione più efficiente.

2. Mezzi di Macinazione (Le Sfere)

Le sfere sono il motore del processo di macinazione. La loro dimensione, il materiale e il volume totale che occupano sono cruciali per l'efficienza.

- Dimensione dei Mezzi: Sfere più grandi sono necessarie per rompere particelle di alimentazione grandi a causa della loro maggiore energia d'impatto. Sfere più piccole forniscono maggiore superficie e sono migliori per la macinazione fine di particelle già più piccole. Una configurazione ottimale utilizza spesso un carico graduato con un mix di dimensioni.

- Livello di Carico dei Mezzi: È il volume del mulino riempito dalle sfere, tipicamente tra il 30% e il 45%. Un carico troppo basso comporta contatti di macinazione insufficienti. Un carico troppo alto può limitare il movimento del materiale e delle sfere, smorzando il movimento a cataratta.

- Densità dei Mezzi: Mezzi più densi, come l'acciaio ad alto tenore di cromo, forniscono più energia per impatto rispetto a mezzi più leggeri come la ceramica. La scelta dipende dalla durezza del materiale macinato e dal livello desiderato di contaminazione.

3. Carico di Materiale

La quantità di materiale immessa nel mulino deve essere bilanciata con i mezzi di macinazione.

- Volume di Carico: Il carico di materiale ottimale riempie lo spazio vuoto tra le sfere. Se il livello del materiale è troppo basso, le sfere colpiranno se stesse e il rivestimento del mulino, sprecando energia e causando rapida usura.

- Livello di Carico Troppo Alto: Se il livello del materiale è troppo alto, attutirà gli impatti delle sfere che cadono, riducendo drasticamente l'efficienza di macinazione e convertendo l'energia in calore.

Comprendere i Compromessi

Ottimizzare un mulino a sfere non è un processo valido per tutti. Migliorare una metrica spesso avviene a scapito di un'altra, e comprendere questi compromessi è fondamentale per una gestione efficace.

Velocità rispetto all'Usura e allo Strappo

Operare all'estremità superiore dell'intervallo di velocità ottimale (ad esempio, 75% della velocità critica) aumenterà generalmente la produttività. Tuttavia, aumenta anche esponenzialmente il tasso di usura sia dei mezzi di macinazione che dei rivestimenti interni del mulino, portando a costi di manutenzione più elevati e a tempi di inattività più frequenti.

Produttività rispetto alla Finezza

Ottenere una dimensione delle particelle molto fine richiede molta più energia e tempo. La relazione non è lineare; ridurre la dimensione delle particelle da 100 micron a 50 micron richiede molta più energia che ridurla da 200 a 150. Spingere per la massima finezza può portare a rendimenti decrescenti in cui la maggior parte dell'energia viene spesa per macinare eccessivamente particelle che sono già abbastanza piccole.

Costo dei Mezzi rispetto al Tasso di Macinazione

I mezzi ad alte prestazioni (acciaio forgiato, acciaio ad alto cromo) sono più costosi inizialmente, ma offrono durezza, densità e resistenza all'usura superiori. Ciò si traduce in una macinazione più rapida e una vita più lunga. Per applicazioni meno impegnative, mezzi più economici in ghisa o ceramica possono essere sufficienti, ma si consumeranno più velocemente e macineranno in modo meno efficace.

Come Ottimizzare Sistematicamente il Vostro Mulino

Il vostro approccio dovrebbe essere guidato dal vostro obiettivo operativo primario. Definite cosa significa "efficienza" per il vostro processo specifico e regolate di conseguenza le variabili chiave.

- Se la vostra attenzione principale è massimizzare la produttività: Operate vicino all'estremità superiore dell'intervallo di velocità ottimale (circa il 75% della velocità critica) e assicuratevi che la dimensione dei vostri mezzi sia abbinata correttamente per scomporre efficacemente il materiale di alimentazione.

- Se la vostra attenzione principale è ottenere la macinazione più fine: Considerate l'utilizzo di mezzi di macinazione più piccoli per aumentare il contatto superficiale e siate preparati per tempi di macinazione più lunghi. Mantenete un carico di materiale ottimale per evitare effetti di ammortizzazione.

- Se la vostra attenzione principale è ridurre al minimo i costi operativi: Operate a una velocità leggermente inferiore (circa 65-70% della velocità critica) per ridurre significativamente l'usura del rivestimento e dei mezzi. Monitorate attentamente i livelli di carico dei mezzi e del materiale per garantire che nessuna energia venga sprecata nel contatto mulino-su-mulino.

Regolando e misurando metodicamente questi parametri fondamentali, potete trasformare il vostro mulino a sfere da uno strumento di forza bruta a un'unità di processo precisa e altamente efficiente.

Tabella Riassuntiva:

| Variabile | Intervallo Ottimale | Impatto Chiave |

|---|---|---|

| Velocità di Rotazione | 65% - 75% della velocità critica | Crea movimento a cataratta per impatto massimo |

| Carico dei Mezzi di Macinazione | 30% - 45% del volume del mulino | Bilancia i contatti di macinazione e il movimento delle sfere |

| Carico di Materiale | Riempie lo spazio vuoto tra le sfere | Previene il contatto sfera-su-sfera che spreca energia |

| Dimensione dei Mezzi | Mix graduato basato sulla dimensione dell'alimentazione | Abbina l'energia d'impatto alla dimensione delle particelle per una scomposizione efficace |

Pronto a trasformare il tuo mulino a sfere in un'unità di processo precisa ed efficiente? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni su misura per le esigenze di macinazione e fresatura del vostro laboratorio. Sia che siate concentrati sulla massimizzazione della produttività, sull'ottenimento di una macinazione più fine o sulla riduzione al minimo dei costi operativi, il nostro team può aiutarvi a selezionare l'attrezzatura giusta e a ottimizzare il vostro processo per le massime prestazioni. Contatta KINTEL oggi stesso per discutere come possiamo migliorare l'efficienza e la produttività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Qual è la differenza tra un mulino a palle e un attritore? Scegli il mulino giusto per i tuoi obiettivi di dimensione delle particelle

- Quali sono gli svantaggi di un mulino a palle? Limitazioni chiave per il tuo processo di macinazione

- Cos'è la contaminazione durante la macinazione a sfere? Impara a controllarla per materiali più puri

- Quali sono i principi di un mulino a sfere? Padroneggia Impatto e Attrito per una Dimensione delle Particelle Perfetta

- Quale materiale viene frantumato utilizzando un mulino a sfere? Una guida alle soluzioni di macinazione versatili