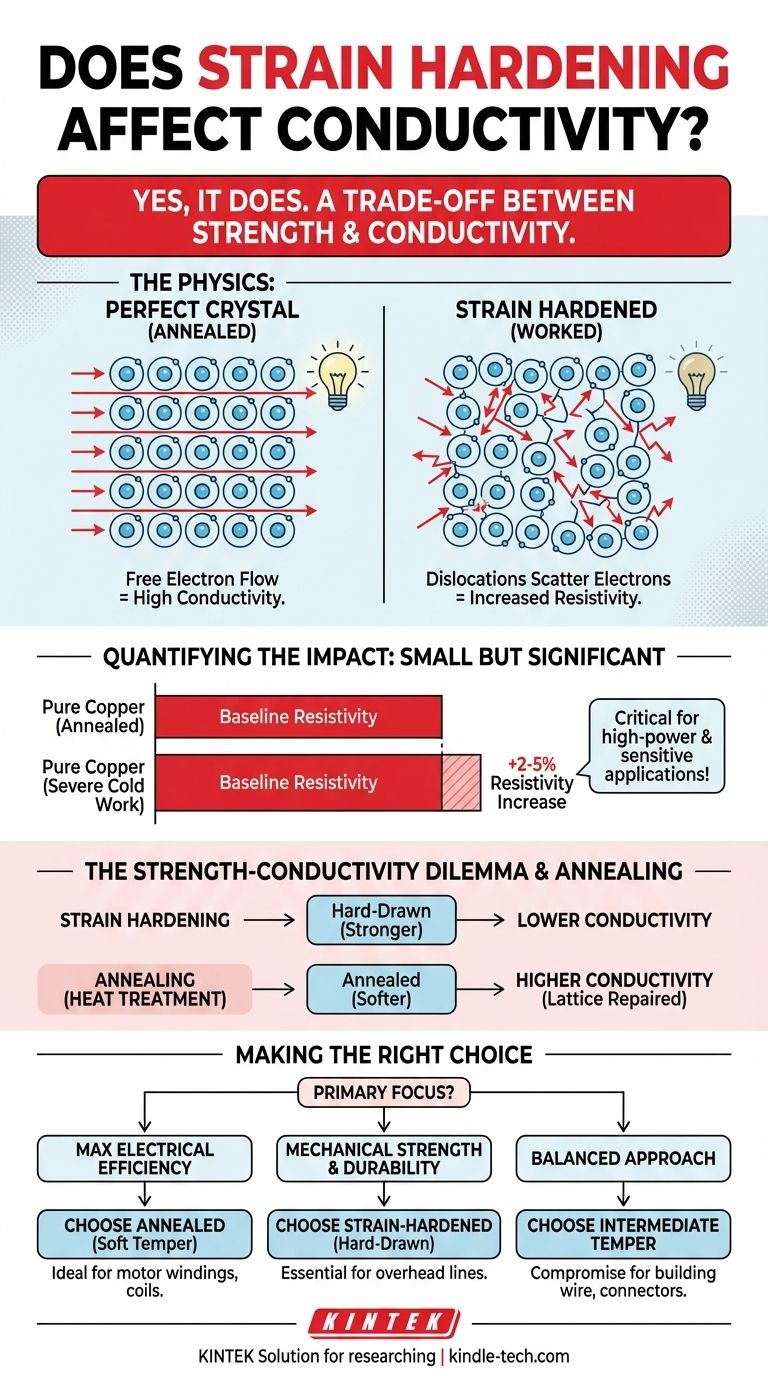

Sì, l'incrudimento influisce sulla conduttività. Il processo di incrudimento, noto anche come deformazione a freddo, rafforza un metallo introducendo difetti microscopici nella sua struttura cristallina. Sebbene questi difetti aumentino la resistenza meccanica, essi interrompono anche i percorsi per gli elettroni, il che a sua volta diminuisce la conduttività elettrica del materiale (o, vista in altro modo, aumenta la sua resistività elettrica).

L'incrudimento crea un compromesso fondamentale tra la resistenza meccanica di un metallo e le sue prestazioni elettriche. Gli stessi difetti che rendono un metallo più duro e resistente agiscono anche come ostacoli al flusso di elettroni, riducendone così la conduttività.

La fisica dietro l'effetto

Per comprendere questa relazione, dobbiamo esaminare come gli elettroni si muovono attraverso un metallo e come l'incrudimento modifica la struttura interna del materiale.

Come si muovono gli elettroni in un conduttore

In un conduttore metallico come il rame o l'alluminio, gli elettroni non sono strettamente legati ai singoli atomi. Formano invece un "mare" di elettroni liberi che possono muoversi facilmente attraverso il reticolo cristallino del materiale.

La conduttività elettrica è una misura di quanto liberamente questi elettroni possono viaggiare quando viene applicata una tensione. In un cristallo teoricamente perfetto, il flusso di elettroni sarebbe quasi ininterrotto.

L'impatto dell'incrudimento

L'incrudimento si verifica quando un metallo viene deformato permanentemente (deformato plasticamente) da processi come la piegatura, la laminazione o la trafilatura. Questa deformazione sposta gli atomi dalle loro posizioni ideali nel reticolo cristallino.

Questo processo crea un'alta densità di difetti lineari noti come dislocazioni. Queste dislocazioni sono essenzialmente interruzioni microscopiche nella disposizione altrimenti ordinata degli atomi.

Dispersione di elettroni: la fonte di resistenza

Gli elettroni a flusso libero che trasportano una corrente elettrica possono essere pensati come onde che viaggiano attraverso il reticolo cristallino. Qualsiasi cosa che interrompa la struttura perfetta e periodica di quel reticolo può causare la dispersione di queste onde elettroniche.

Queste dislocazioni agiscono come centri di dispersione. Quando un elettrone incontra una dislocazione, il suo percorso viene deviato, il che impedisce il suo movimento complessivo in avanti. Questa è l'origine microscopica della resistenza elettrica. Pertanto, più dislocazioni si introducono attraverso l'incrudimento, più eventi di dispersione si verificano e maggiore diventa la resistività del materiale.

Quantificare l'impatto

Sebbene l'effetto sia diretto e prevedibile, la sua entità dipende dal materiale e dall'entità dell'incrudimento.

Un cambiamento piccolo ma significativo

Per la maggior parte dei conduttori comuni, l'impatto è relativamente piccolo ma può essere critico in applicazioni esigenti. Ad esempio, una severa lavorazione a freddo del rame ad alta purezza può aumentare la sua resistività del 2-5%.

Anche se questo può sembrare insignificante, in applicazioni come le linee di trasmissione ad alta potenza o l'elettronica sensibile, un aumento della resistenza di pochi punti percentuali può portare a una significativa perdita di energia sotto forma di calore e a un notevole calo di efficienza.

La purezza del materiale è un fattore

L'effetto dell'incrudimento sulla conduttività è più pronunciato nei metalli ad alta purezza. Questo perché in un metallo puro, ci sono pochissimi altri difetti (come gli atomi di impurità) che disperdono gli elettroni. La fonte primaria di resistenza diventano le dislocazioni stesse.

In una lega meno pura, la resistività di base è già più alta a causa della dispersione dagli elementi leganti, quindi la resistenza aggiuntiva dalle dislocazioni ha un impatto relativo minore.

Comprendere i compromessi

La relazione tra deformazione e conduttività è un classico compromesso ingegneristico. Spesso non è possibile massimizzare contemporaneamente sia la resistenza meccanica che la conduttività elettrica nello stesso materiale.

Il dilemma resistenza-conduttività

Un filo incrudito (spesso chiamato "trafilato a freddo") è significativamente più resistente e più resistente alla fatica meccanica. Tuttavia, avrà una conduttività leggermente inferiore rispetto alla sua controparte più morbida.

Un filo ricotto — uno che è stato trattato termicamente dopo essere stato formato — ha una densità di dislocazioni molto inferiore. Questo processo ammorbidisce il metallo ma ripristina la sua conduttività a un livello massimo riparando il reticolo cristallino.

La reversibilità della ricottura

Questo compromesso viene gestito attraverso la ricottura. Riscaldando un metallo incrudito, si fornisce agli atomi energia termica sufficiente per riorganizzarsi in uno stato più ordinato e a bassa energia.

Questo processo riduce drasticamente il numero di dislocazioni, il che contemporaneamente ammorbidisce il materiale e aumenta la sua conduttività. Questo è il motivo per cui sono disponibili diverse "tempere" (ad esempio, dura, semidura, morbida/ricotta) dei metalli.

Fare la scelta giusta per la tua applicazione

La scelta tra un materiale incrudito o ricotto dipende interamente dai requisiti primari del tuo progetto.

- Se il tuo obiettivo principale è la massima efficienza elettrica: scegli un materiale completamente ricotto (ad esempio, "tempera morbida") per minimizzare le perdite resistive, accettando la sua minore resistenza alla trazione e durabilità. Questo è comune per gli avvolgimenti di motori e le bobine di trasformatori.

- Se il tuo obiettivo principale è la resistenza meccanica e la durabilità: usa un materiale incrudito (ad esempio, "trafilato a freddo"), accettando la leggera penalità nella conduttività. Questo è essenziale per le linee elettriche aeree che devono sostenere il proprio peso su lunghe campate.

- Se il tuo obiettivo principale è un approccio equilibrato: seleziona una tempera intermedia (ad esempio, semidura) che fornisca un compromesso calibrato tra le proprietà meccaniche necessarie e le prestazioni elettriche accettabili. Questo è spesso usato per i cavi e i connettori per edifici.

Comprendere questa relazione fondamentale tra la storia meccanica di un materiale e le sue proprietà elettriche è fondamentale per prendere decisioni ingegneristiche robuste.

Tabella riassuntiva:

| Condizione del materiale | Resistenza meccanica | Conduttività elettrica | Caratteristica chiave |

|---|---|---|---|

| Ricotto (Morbido) | Inferiore | Superiore (Massima) | Ideale per la massima efficienza elettrica |

| Incrudito (Duro) | Superiore | Inferiore | Maggiore resistenza, leggera penalità di conduttività |

| Tempera intermedia | Equilibrata | Equilibrata | Compromesso tra resistenza e conduttività |

Hai bisogno di aiuto per selezionare il materiale giusto per la tua applicazione di laboratorio?

L'incrudimento crea un compromesso critico tra resistenza meccanica e prestazioni elettriche che può influire sui tuoi esperimenti e sull'efficienza delle apparecchiature. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio su misura per le tue esigenze specifiche, sia che tu richieda materiali con la massima conduttività per l'elettronica sensibile o una maggiore durabilità per applicazioni meccaniche esigenti.

Lascia che i nostri esperti ti aiutino a ottimizzare la selezione dei materiali! Contattaci oggi stesso per discutere come possiamo supportare le esigenze uniche del tuo laboratorio con attrezzature di precisione e soluzioni informate.

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

- Macchina per la granulazione della plastica con estrusore a doppia vite

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina setacciatrice vibrante da laboratorio per setacciatura tridimensionale a secco e a umido

Domande frequenti

- Quali sono tre potenziali soluzioni al problema dei rifiuti di plastica? Una guida al riciclo, alle bioplastiche e all'upcycling

- Come fa un processo di essiccazione controllata a garantire la qualità delle pellicole radiochromiche? Ottenere risultati dosimetrici precisi

- Quali materiali vetrosi vengono utilizzati nella sinterizzazione? Materiali chiave e applicazioni per la produzione di precisione

- Quali sono i diversi tipi di unità di pirolisi? Scegli il processo giusto per il tuo obiettivo di biocarburante o biochar

- Quali sono i vantaggi e gli svantaggi della metallurgia delle polveri? Massimizzare l'efficienza nella produzione ad alto volume

- Qual è la domanda di diamanti sintetici? Popolarità crescente per gemme etiche e convenienti

- Perché è necessario un forno di essiccazione sotto vuoto per la preparazione del catalizzatore Pt/Nb-TiO2? Ottimizza l'attività del tuo materiale

- Qual è la forma più comune di trattamento termico? Padroneggiare la Ricottura, la Tempra e il Rinvenimento