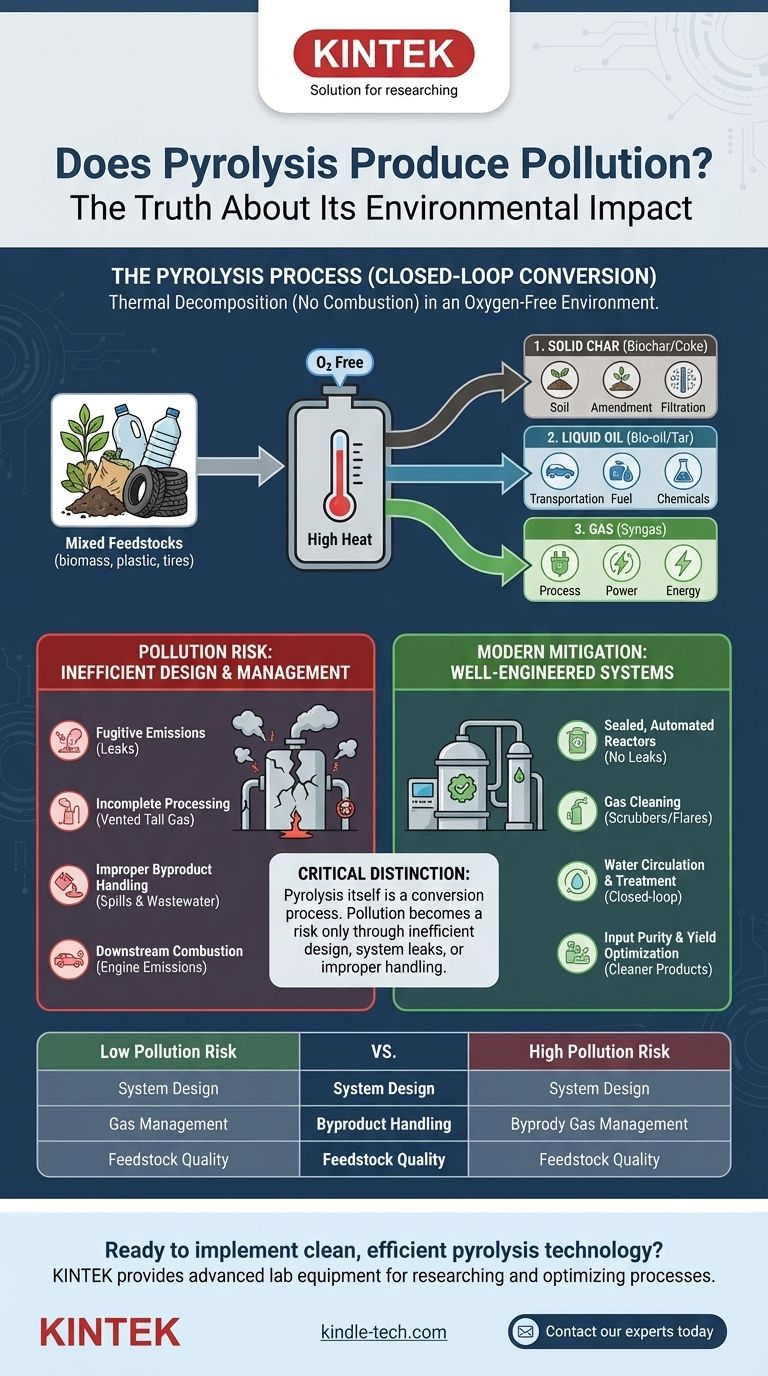

In linea di principio, la pirolisi è un processo a ciclo chiuso progettato per ridurre al minimo l'inquinamento, ma il suo impatto ambientale dipende interamente dalla progettazione del sistema e dall'integrità operativa. A differenza dell'incenerimento, che brucia il materiale e rilascia gas di scarico, la pirolisi utilizza un calore elevato in un ambiente privo di ossigeno per decomporre termicamente il materiale. I prodotti principali—un carbone solido, un olio liquido e un gas combustibile—vengono catturati come prodotti di valore. Il potenziale di inquinamento deriva non dal processo principale, ma da come questi prodotti vengono gestiti e se il sistema è adeguatamente sigillato e mantenuto.

La distinzione fondamentale è che la pirolisi in sé non è un atto di inquinamento; è un processo di conversione. L'inquinamento diventa un rischio solo attraverso una progettazione inefficiente, perdite di sistema o la gestione impropria e la combustione dei suoi prodotti. Un impianto moderno e ben progettato è concepito per catturare e neutralizzare questi potenziali punti di emissione.

Come Funziona la Pirolisi: Un Processo di Conversione Contenuto

Per comprendere il potenziale inquinante, dobbiamo prima capire il meccanismo fondamentale. La pirolisi non è combustione; è una decomposizione chimica guidata solo dal calore.

La Reazione Centrale

Il processo prevede il riscaldamento di una materia prima, come biomassa, plastica o pneumatici, in un reattore sigillato senza ossigeno. Ciò impedisce la combustione e costringe invece le complesse molecole organiche a scomporsi in componenti più semplici e stabili.

I Tre Prodotti Principali

Questa decomposizione ordina in modo affidabile il materiale in tre flussi distinti:

- Solido (Biochar/Carbone): Un solido ricco di carbonio che può essere utilizzato come ammendante del suolo, per la filtrazione o come fonte di energia.

- Liquido (Bio-olio/Catrame): Un liquido denso che può essere raffinato in combustibili per il trasporto, utilizzato nelle caldaie o servire come fonte per prodotti chimici speciali.

- Gas (Syngas): Una miscela di gas combustibili, principalmente monossido di carbonio e idrogeno. La maggior parte degli impianti di pirolisi moderni utilizza questo gas per alimentare il processo stesso, creando un ciclo energetico autosufficiente.

La Materia Prima Determina il Prodotto

L'esatta composizione di questi prodotti dipende fortemente dal materiale in ingresso. La pirolisi del legno produce biochar e bio-olio, mentre la pirolisi del metano produce principalmente carbonio solido e gas idrogeno a combustione pulita.

Identificazione dei Reali Rischi di Inquinamento

Un impianto di pirolisi perfettamente progettato e gestito avrebbe emissioni impreviste quasi nulle. Tuttavia, nella pratica, i rischi emergono da imperfezioni del sistema e dalla gestione dei sottoprodotti.

Emissioni Fuggitive

Qualsiasi impianto industriale con gas in pressione corre il rischio di perdite. Se il reattore di pirolisi o la relativa tubazione non sono perfettamente sigillati, composti organici volatili (COV) o altri gas possono fuoriuscire nell'atmosfera.

Elaborazione Incompleta (Gas di Coda)

Un impianto di pirolisi potrebbe non essere in grado di consumare il 100% del syngas che produce. Questo gas in eccesso, o "gas di coda", deve essere gestito correttamente. Il semplice sfiato rilascerebbe inquinanti. I sistemi moderni reindirizzano questo gas attraverso un sistema di pulizia o un bruciatore per combustirlo in sicurezza.

Gestione dei Sottoprodotti

Il bio-olio e il carbone catturati possono contenere contaminanti presenti nella materia prima originale. Se versati o immagazzinati in modo improprio, questi possono inquinare suolo e acqua. Allo stesso modo, l'acqua utilizzata per il raffreddamento o la pulizia deve essere trattata in un sistema a ciclo chiuso per prevenire il rilascio di acque reflue contaminate.

Combustione a Valle

Sebbene l'impianto di pirolisi stesso possa avere basse emissioni, i prodotti che crea sono spesso destinati a diventare combustibile. La combustione del bio-olio o del syngas in un motore o turbina produrrà le proprie emissioni, come NOx e SOx, che devono essere gestite proprio come qualsiasi altro combustibile.

Comprendere i Compromessi e la Mitigazione

La differenza tra un impianto di pirolisi pulito e uno inquinante dipende dall'ingegneria, dal funzionamento e dalla qualità della materia prima in ingresso.

L'Importanza dell'Ingegneria Moderna

Come evidenziato dalle fonti, gli impianti di pirolisi dei rifiuti moderni sono dotati di ampi sistemi di controllo dell'inquinamento. Questi includono:

- Pulizia dei Fumi e del Gas di Coda: Scrubber o filtri che rimuovono il particolato e neutralizzano i composti nocivi da qualsiasi gas in eccesso prima che venga rilasciato.

- Sistemi Sigillati e Automatizzati: Prevenzione delle emissioni fuggitive attraverso guarnizioni ad alta integrità e sistemi di alimentazione/scarico automatizzati.

- Sistemi di Circolazione dell'Acqua: Trattamento e riutilizzo di tutta l'acqua di processo per garantire che non vengano scaricate acque reflue contaminate.

La Purezza della Materia Prima è Importante

Il processo concentra gli elementi presenti nella materia prima. Se si esegue la pirolisi di pneumatici contenenti zolfo o plastiche contenenti metalli pesanti, tali elementi saranno concentrati nell'olio e nel carbone. L'utilizzo di una materia prima più pulita e omogenea si traduce in prodotti finali più puliti e di maggior valore con un minor rischio ambientale.

Le Condizioni di Processo Determinano la Resa

Gli operatori possono mettere a punto il processo per privilegiare determinati prodotti. Temperature più basse (400–500 °C) favoriscono la produzione di biochar stabile, eccellente per il sequestro del carbonio. Temperature più elevate (sopra i 700 °C) massimizzano la resa di combustibili liquidi e gassosi, spostando l'attenzione ambientale sulla loro combustione finale.

Valutare l'Impatto Ambientale di un Progetto di Pirolisi

Per determinare se una specifica applicazione di pirolisi sia inquinante, è necessario guardare oltre la tecnologia di base e analizzare l'intero piano operativo.

- Se la vostra attenzione principale è la gestione dei rifiuti: Esaminate l'ingegneria dell'impianto per controlli robusti e collaudati per il gas di coda, le acque reflue e le emissioni fuggitive.

- Se la vostra attenzione principale è la produzione di combustibile pulito: Analizzate l'intero ciclo di vita, compreso il profilo delle emissioni derivanti dalla combustione del bio-olio o del syngas risultante.

- Se la vostra attenzione principale è il sequestro del carbonio: Verificate la stabilità e la purezza del biochar risultante e i protocolli per la sua sicura applicazione al suolo.

In definitiva, la pirolisi è uno strumento potente la cui prestazione ambientale è definita non dal suo potenziale teorico, ma dalla sua esecuzione nel mondo reale.

Tabella Riassuntiva:

| Fattore | Basso Rischio di Inquinamento | Alto Rischio di Inquinamento |

|---|---|---|

| Progettazione del Sistema | Reattore sigillato e automatizzato con pulizia dei gas | Sistema con perdite, scarsamente sigillato con sfiati aperti |

| Gestione dei Gas | Syngas utilizzato per il calore di processo; gas in eccesso bruciato/pulito | Gas di coda sfiatato direttamente nell'atmosfera |

| Gestione dei Sottoprodotti | Bio-olio e carbone immagazzinati correttamente; acque reflue trattate/riciclate | Sversamenti, stoccaggio improprio e scarico di acqua contaminata |

| Qualità della Materia Prima | Materiali puliti e omogenei (es. legno, biomassa) | Rifiuti contaminati (es. pneumatici con zolfo, plastiche con metalli pesanti) |

Pronto ad implementare una tecnologia di pirolisi pulita ed efficiente nelle tue operazioni?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la ricerca e l'ottimizzazione dei processi di pirolisi. Che tu stia sviluppando nuovi materiali, analizzando biochar o testando la composizione del syngas, i nostri strumenti precisi e affidabili ti aiutano a minimizzare l'impatto ambientale e a massimizzare il valore del prodotto.

Contatta oggi i nostri esperti per trovare le soluzioni giuste per le esigenze di pirolisi e conversione termica del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master