Sì, è assolutamente possibile fondere il rame in un crogiolo di ceramica, ma il tipo specifico di ceramica è il fattore più critico per il successo e la sicurezza. Sebbene molte ceramiche possano resistere al punto di fusione del rame di 1084°C (1983°F), non tutte possono gestire l'intenso stress termico coinvolto nel processo. L'uso del tipo sbagliato può portare a un guasto catastrofico.

La sfida principale non è resistere al calore, ma sopravvivere al rapido cambiamento di temperatura noto come shock termico. Per questo motivo, le ceramiche composite specializzate come la grafite argillosa e il carburo di silicio sono lo standard industriale, superando di gran lunga i comuni crogioli ceramici "bianchi" come l'allumina pura.

Perché il crogiolo giusto è fondamentale per il rame

La fusione del rame pone richieste estreme a un crogiolo. L'elevata conduttività termica del metallo e i rapidi cicli di riscaldamento e raffreddamento creano un ambiente in cui solo materiali specifici possono prosperare.

La sfida principale: lo shock termico

Lo shock termico è lo stress che si accumula in un materiale quando diverse sue parti si espandono o si contraggono a velocità diverse a causa di rapidi cambiamenti di temperatura.

Poiché il rame è un eccellente conduttore termico, assorbe il calore dal forno e lo trasferisce a sé molto rapidamente. Ciò può far sì che la parete interna del crogiolo diventi estremamente calda mentre la parete esterna è ancora molto più fredda, portando a uno stress immenso che può incrinarlo o frantumarlo.

Questa è la causa numero uno del fallimento del crogiolo nella fusione di metalli su piccola scala.

La necessità di stabilità chimica

A oltre 1000°C, il rame fuso può essere chimicamente reattivo. Il materiale del crogiolo deve essere inerte e non reagire con il rame, il che contaminerebbe la fusione e degraderebbe il crogiolo stesso nel tempo.

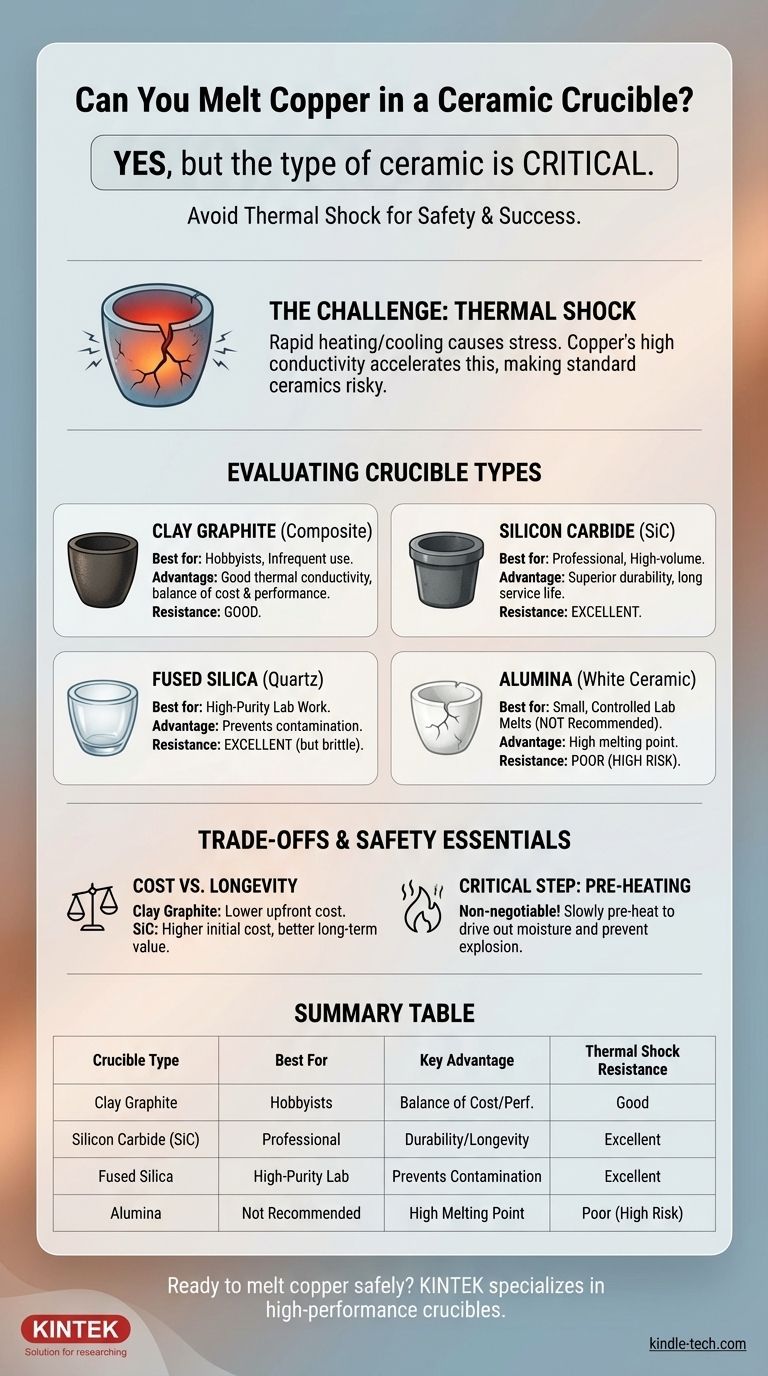

Valutazione dei tipi comuni di crogioli

Non tutte le "ceramiche" sono uguali. La composizione del materiale ne determina le prestazioni, in particolare la sua resistenza allo shock termico.

Crogioli in grafite argillosa

Questi sono un materiale composito fatto di argille refrattarie e scaglie di grafite. Sono la scelta più comune e versatile per gli hobbisti e molte piccole fonderie.

La grafite fornisce un'eccellente conduttività termica, consentendo al crogiolo di riscaldarsi in modo più uniforme e riducendo lo stress interno. L'argilla fornisce la forma strutturale. Offrono un ottimo equilibrio tra prestazioni, durata e costo.

Crogioli in carburo di silicio (SiC)

Spesso considerati lo standard di livello professionale, i crogioli in carburo di silicio offrono prestazioni superiori. Sono fabbricati legando insieme grani di SiC, a volte con aggiunta di grafite.

Il SiC ha un'eccezionale resistenza agli shock termici e un'altissima conduttività termica, anche migliore della grafite argillosa. Questo li rende estremamente durevoli e resistenti alle crepe, consentendo una durata molto più lunga.

Crogioli in silice fusa (quarzo)

La silice fusa è un tipo di vetro ad alta purezza con un coefficiente di dilatazione termica molto basso, che le conferisce un'eccellente resistenza agli shock termici.

Questi crogioli sono utilizzati principalmente in ambienti di laboratorio o per la fusione di metalli ad alta purezza dove evitare la contaminazione da un crogiolo a base di grafite è la massima priorità. Tendono ad essere più fragili e meno adatti all'uso in fonderia.

Crogioli di allumina (il rischio della "ceramica bianca")

Quando le persone pensano a un generico crogiolo "ceramico", spesso immaginano un recipiente di allumina bianco, simile alla porcellana. Sebbene l'allumina pura abbia un punto di fusione estremamente elevato, generalmente ha una scarsa resistenza agli shock termici.

L'uso di un crogiolo di allumina standard per la fusione di una grande massa di rame è molto rischioso. È altamente suscettibile a crepe durante il riscaldamento o il raffreddamento e non è raccomandato per questa applicazione al di fuori di fusioni di laboratorio molto piccole e controllate.

Comprendere i compromessi

La scelta di un crogiolo implica un equilibrio tra costo, durata e le esigenze specifiche del progetto.

Costo vs. longevità

Un crogiolo in grafite argillosa offre il costo iniziale più basso, rendendolo un ottimo punto di partenza. Tuttavia, un crogiolo in carburo di silicio, sebbene inizialmente più costoso, durerà tipicamente per molte più fusioni, rendendolo più conveniente a lungo termine per un uso frequente.

Il passo critico: il preriscaldamento è non negoziabile

Indipendentemente dal crogiolo scelto, è fondamentale preriscaldarlo correttamente prima del primo utilizzo e prima di ogni successiva fusione. Qualsiasi umidità assorbita nelle pareti del crogiolo si trasformerà istantaneamente in vapore, facendolo crepare o esplodere.

Riscaldare sempre il crogiolo vuoto lentamente a qualche centinaio di gradi (es. 200°C / 400°F) e mantenerlo lì per assicurarsi che tutta l'umidità sia espulsa. Questo passaggio è essenziale sia per la sicurezza che per la longevità del crogiolo.

Fare la scelta giusta per il tuo obiettivo

Seleziona il tuo crogiolo in base alla tua applicazione specifica e alla frequenza d'uso.

- Se il tuo obiettivo principale è la fusione amatoriale o occasionale: Un crogiolo in grafite argillosa è la scelta ideale, offrendo il miglior equilibrio tra prestazioni e convenienza.

- Se il tuo obiettivo principale è il lavoro professionale, ad alto volume o in fonderia esigente: Investi in un crogiolo in carburo di silicio (SiC) per la sua durata superiore e il valore a lungo termine.

- Se il tuo obiettivo principale è il lavoro di laboratorio ad alta purezza: Un crogiolo in silice fusa è lo strumento corretto quando prevenire qualsiasi contaminazione è la tua massima priorità.

Scegliere il crogiolo corretto è la base per una pratica di fusione dei metalli sicura e di successo.

Tabella riassuntiva:

| Tipo di crogiolo | Ideale per | Vantaggio chiave | Resistenza agli shock termici |

|---|---|---|---|

| Grafite argillosa | Hobbisti, fusione occasionale | Ottimo equilibrio tra costo e prestazioni | Buona |

| Carburo di silicio (SiC) | Lavoro professionale, ad alto volume | Durata e longevità superiori | Eccellente |

| Silice fusa | Lavoro di laboratorio ad alta purezza | Previene la contaminazione da grafite | Eccellente |

| Allumina (ceramica bianca) | Piccole fusioni di laboratorio controllate (non raccomandato) | Alto punto di fusione | Scarsa (alto rischio) |

Pronto a fondere il rame in modo sicuro ed efficiente?

Scegliere il crogiolo giusto è fondamentale per il successo e la sicurezza del tuo progetto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi crogioli durevoli progettati per applicazioni esigenti come la fusione del rame.

I nostri esperti possono aiutarti a selezionare il crogiolo perfetto, che si tratti di grafite argillosa economica per la tua fonderia amatoriale o di robusto carburo di silicio per uso professionale, garantendoti le prestazioni e la longevità di cui hai bisogno.

Non rischiare una fusione fallita. Contatta il nostro team oggi stesso per trovare la soluzione ideale per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

Domande frequenti

- Qual è lo scopo dell'utilizzo di un crogiolo di allumina con coperchio per la sintesi di g-C3N4? Ottimizza la tua produzione di nanosheet

- A quale temperatura resiste il crogiolo di allumina? Una guida alla stabilità ad alta temperatura e alla sicurezza

- Qual è l'intervallo di temperatura dei crogioli in allumina? Fattori chiave per un uso sicuro ad alta temperatura

- Perché i crogioli o i cestelli di allumina sono essenziali per gli studi sulla reazione di Boudouard? Garantire dati puri e inerzia chimica

- Perché vengono selezionate crogioli ad alto contenuto di allumina per il trattamento termico delle Cs-zeoliti? Garantire la purezza del campione a 1100 °C