Tecnologia di rivestimento per evaporazione

Evaporazione a resistenza

L'evaporazione per resistenza è un metodo semplice ed economico per vaporizzare materiali con punti di fusione relativamente bassi, come alluminio, oro e argento.Questa tecnica sfrutta il principio del riscaldamento a resistenza, in cui una corrente elettrica viene fatta passare attraverso un elemento resistivo per generare calore, che a sua volta vaporizza il materiale target.La semplicità di questo processo è uno dei suoi principali vantaggi, che lo rende accessibile per varie applicazioni in cui l'alta produttività non è un requisito critico.

Tuttavia, l'evaporazione per resistenza non è priva di limiti.Uno svantaggio significativo è l'incapacità di vaporizzare in modo efficiente materiali con punti di fusione elevati.Questa limitazione deriva dal fatto che il calore generato dal riscaldamento a resistenza può non essere sufficiente a fondere e vaporizzare tali materiali, portando a processi inefficienti e a rivestimenti potenzialmente incompleti.Inoltre, le velocità di evaporazione di questo metodo sono generalmente inferiori rispetto ad altre tecniche avanzate, il che può essere un fattore limitante nelle applicazioni industriali che richiedono una rapida deposizione di rivestimenti.

Nonostante queste limitazioni, l'evaporazione per resistenza rimane uno strumento prezioso in scenari specifici, in particolare quando la semplicità e l'economicità del processo superano la necessità di trattare materiali ad alta velocità o ad alto punto di fusione.

Evaporazione a fascio di elettroni

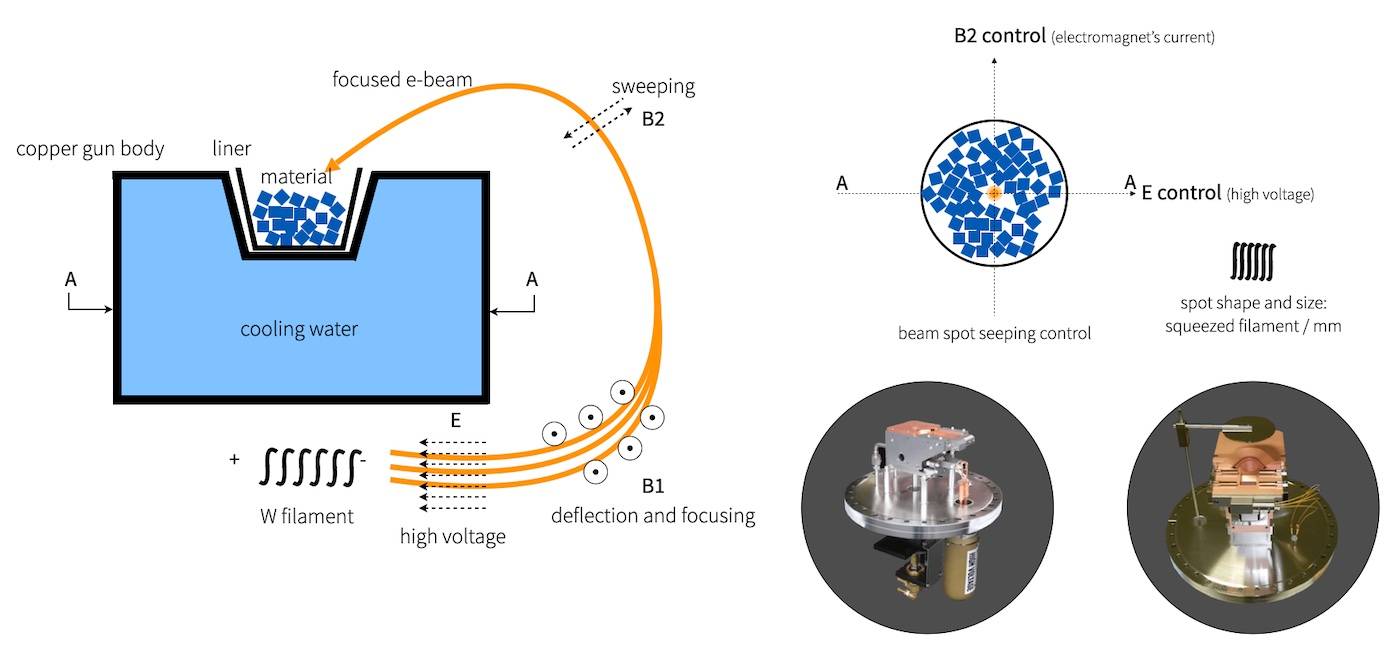

L'evaporazione a fascio di elettroni utilizza un fascio focalizzato di elettroni ad alta energia per riscaldare e vaporizzare direttamente materiali con punti di fusione elevati, come il tungsteno e il germanio.Questo metodo impiega un fascio di elettroni tipicamente accelerato da una sorgente di tensione continua da 100 kV, che raggiunge temperature di circa 3000 °C.Gli elettroni sono diretti verso il materiale bersaglio, dove perdono rapidamente la loro energia cinetica al momento dell'impatto, convertendola in energia termica che riscalda la superficie del materiale.Questo riscaldamento localizzato garantisce una contaminazione minima dal crogiolo, mantenendo così un'elevata purezza del film.

Il processo prevede che gli elettroni vengano emessi da un filamento, spesso posizionato sotto il focolare di rame raffreddato ad acqua, e poi accelerati attraverso una griglia di estrazione.Il fascio viene piegato di 270° prima di colpire la massa fusa, consentendo un riscaldamento preciso e localizzato.Questo metodo è particolarmente vantaggioso per i materiali che richiedono temperature estremamente elevate per la vaporizzazione, poiché non è limitato dal punto di fusione dell'elemento riscaldante.

Tuttavia, l'evaporazione a fascio di elettroni non è priva di sfide.Questa tecnologia richiede un'elettronica di pilotaggio complessa e costosa, che può limitarne la scalabilità rispetto a metodi più semplici come l'evaporazione resistiva.Nonostante queste complessità, l'evaporazione a fascio di elettroni rimane una tecnologia potente e controllabile, particolarmente favorita in applicazioni come i rivestimenti oftalmici, dove l'elevata purezza del film e l'efficienza termica sono fondamentali.

Evaporazione con riscaldamento a induzione

L'evaporazione con riscaldamento a induzione è un metodo sofisticato che sfrutta campi elettromagnetici ad alta frequenza per indurre correnti all'interno del materiale di partenza.Queste correnti indotte generano calore, portando alla vaporizzazione del materiale.Questa tecnica si distingue per la sua capacità di raggiungere alti tassi di evaporazione e mantenere la stabilità della temperatura, rendendola particolarmente efficace per i materiali che richiedono un controllo termico preciso.

Tuttavia, l'implementazione dell'evaporazione con riscaldamento a induzione non è priva di sfide.I campi elettromagnetici ad alta frequenza richiedono una schermatura efficace per evitare interferenze con altri sistemi elettronici.Inoltre, le apparecchiature necessarie per questo processo sono costose e complesse e richiedono una tecnologia avanzata e una progettazione precisa per garantire prestazioni ottimali.Nonostante questi inconvenienti, i vantaggi dell'elevata velocità di evaporazione e della stabilità della temperatura rendono l'evaporazione con riscaldamento a induzione uno strumento prezioso nell'arsenale delle tecnologie di rivestimento sotto vuoto.

Tecnologia di rivestimento sputtering

Sputtering a magnetron

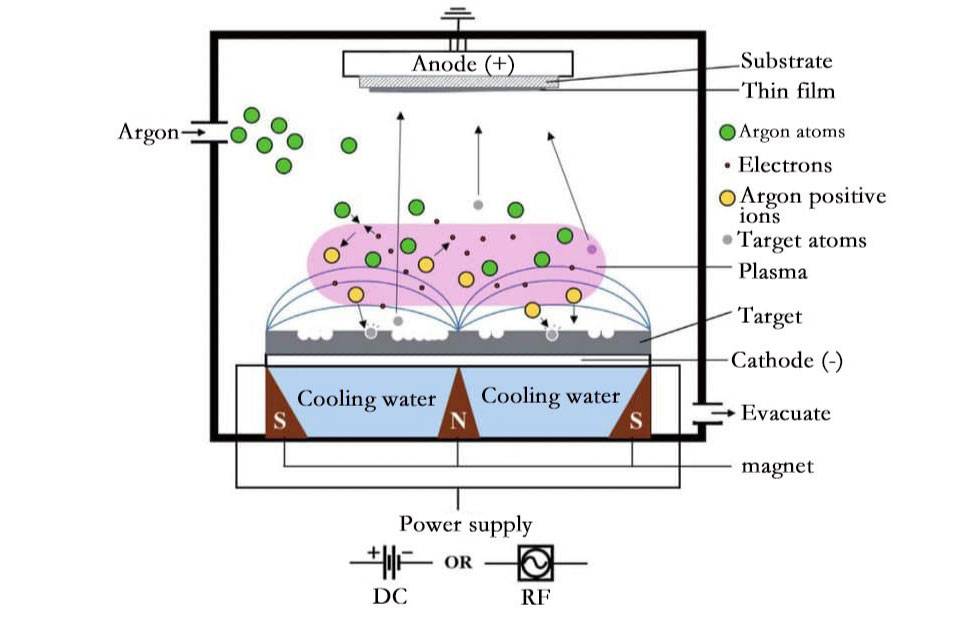

Il magnetron sputtering è una sofisticata tecnica di rivestimento al plasma che eccelle sia nei processi reattivi che in quelli non reattivi, offrendo un controllo preciso sulla composizione e sullo spessore del film.Questo metodo sfrutta la collisione di ioni energetici, confinati in un campo magnetico, con un materiale bersaglio.La collisione provoca l'espulsione di atomi dal bersaglio, che vengono poi depositati su un substrato.Il campo magnetico non solo aumenta l'efficienza del processo, ma riduce anche l'incorporazione di gas e le perdite di energia negli atomi sputati, contribuendo alla produzione di film di alta qualità.

Una delle caratteristiche principali dello sputtering magnetronico è l'elevata velocità di deposizione e l'efficienza energetica.Ciò la rende particolarmente adatta ad applicazioni che richiedono basse temperature del substrato, un vantaggio significativo rispetto ad altri metodi di deposizione fisica da vapore (PVD).Tuttavia, questa tecnologia non è priva di sfide.L'utilizzo del target rimane un'area critica di miglioramento, poiché l'efficienza dell'uso del materiale può essere subottimale.Ciononostante, la scalabilità e la qualità dei film prodotti mediante sputtering magnetronico ne fanno una scelta privilegiata in diverse applicazioni industriali.

| Vantaggi | Sfide |

|---|---|

| Elevati tassi di deposizione | Efficienza di utilizzo del target |

| Efficienza di potenza | |

| Adatto a basse temperature del substrato | |

| Produzione di film di alta qualità | |

| Scalabilità rispetto ad altri metodi PVD |

Tecnologia di placcatura ionica

Principi del rivestimento ionico sotto vuoto

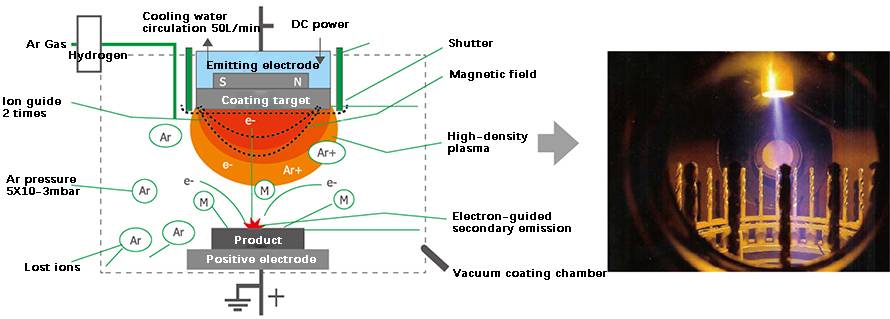

La placcatura ionica sottovuoto è un processo sofisticato che combina sinergicamente i principi dell'evaporazione e dello sputtering, sfruttando il bombardamento ionico per migliorare in modo significativo l'adesione e la qualità complessiva del film depositato.Questo metodo è particolarmente vantaggioso per il rivestimento di geometrie complesse, dove le tecniche tradizionali possono risultare insufficienti.

Nella placcatura ionica sotto vuoto, il materiale bersaglio è sottoposto a un bombardamento di ioni in un ambiente ad alto vuoto.Gli ioni, che sono atomi caricati elettricamente, vengono accelerati verso il materiale di destinazione, provocandone la vaporizzazione.Le particelle vaporizzate attraversano il vuoto e si condensano sul substrato, formando un film sottile e di alta qualità.Questo processo, noto anche come deposizione assistita da fascio di ioni (IBAD), garantisce che il film aderisca più saldamente al substrato grazie alla maggiore energia con cui le particelle raggiungono la superficie.

Uno dei vantaggi principali della placcatura ionica rispetto ad altri processi di deposizione fisica da vapore (PVD) è la capacità di depositare materiali a temperature più basse e a velocità più elevate.Ciò la rende particolarmente adatta a un'ampia gamma di materiali, compresi quelli difficili da vaporizzare con i tradizionali metodi di evaporazione termica o di deposizione sputter.Tuttavia, vale la pena notare che le camere per la placcatura ionica sono generalmente più costose di quelle utilizzate per altri processi PVD, il che riflette la complessità e la precisione richieste da questa tecnica avanzata.

Il processo di placcatura ionica sotto vuoto può essere suddiviso in diverse fasi chiave:

- Posizionamento del materiale di destinazione:Il materiale di destinazione viene accuratamente posizionato all'interno della camera a vuoto.

- Creazione del vuoto:La camera viene evacuata per creare un ambiente ad alto vuoto, essenziale per il successo del processo.

- Bombardamento ionico:Il materiale bersaglio viene bombardato da ioni che ne provocano la vaporizzazione.

- Formazione del film:Il materiale vaporizzato si condensa sul substrato formando un film sottile.

- Spurgo e completamento:La camera viene spurgata con un gas inerte per rimuovere i vapori residui e completare il processo.

Questo metodo non solo garantisce una forte adesione alla placcatura, ma offre anche una robusta capacità di placcatura, che lo rende una scelta preferenziale per le applicazioni che richiedono rivestimenti di alta qualità e di lunga durata.

Tipi di placcatura ionica

La placcatura ionica comprende una serie di tecniche diverse, ciascuna adattata ad applicazioni specifiche e ai requisiti dei materiali.I metodi principali possono essere ampiamente classificati in tipo sputtering e di tipo evaporativo placcatura ionica.All'interno di queste categorie, sono state sviluppate diverse tecniche specializzate per affrontare sfide particolari e migliorare le proprietà dei film depositati.

Placcatura ionica di tipo sputtering

La placcatura ionica secondaria in corrente continua è una variante di rilievo all'interno della categoria del tipo sputtering.Questo metodo prevede l'uso di corrente continua (DC) per generare ioni che bombardano il materiale target, facilitando il processo di deposizione.Il vantaggio principale della placcatura ionica secondaria in corrente continua risiede nella capacità di produrre rivestimenti densi e aderenti con un'eccellente finitura superficiale.Questa tecnica è particolarmente indicata per le applicazioni che richiedono alta precisione e durata, come nel settore aerospaziale e automobilistico.

La placcatura ionica a catodo cavo rappresenta un altro approccio innovativo nell'ambito della famiglia della placcatura ionica di tipo sputtering.Questo metodo impiega una scarica a catodo cavo per creare un plasma ad alta densità, che migliora il processo di bombardamento ionico.Il risultato è un'elevata velocità di deposizione e proprietà superiori del film, che lo rendono ideale per applicazioni come la protezione dalla corrosione nei reattori nucleari e i rivestimenti decorativi.

Placcatura ionica per evaporazione

D'altra parte, placcatura ionica ad arco catodico si distingue come tecnica di spicco tra i metodi di placcatura ionica di tipo evaporativo.Questo processo utilizza una scarica ad arco catodico per vaporizzare il materiale target, che viene poi depositato sul substrato sotto l'influenza di un energico bombardamento ionico.Il vantaggio principale della placcatura ionica ad arco catodico è la capacità di produrre rivestimenti estremamente sottili, ma altamente aderenti e densi.Ciò la rende particolarmente preziosa per le applicazioni che richiedono rivestimenti di alta qualità su geometrie complesse, come nella produzione di stampi a iniezione ad alta tolleranza e di pale di turbine di motori aerei.

Placcatura ionica al plasma

La placcatura ionica al plasma è una tecnica versatile che sfrutta la potenza del plasma per depositare un'ampia gamma di metalli, tra cui titanio, alluminio, rame, oro e palladio.I rivestimenti prodotti con questo metodo hanno in genere uno spessore compreso tra 0,008 e 0,025 mm.Uno dei vantaggi più significativi della placcatura ionica al plasma è la capacità di personalizzare le proprietà del film depositato, come la morfologia, la densità e la tensione residua del film.Questa capacità di adattamento la rende adatta a un ampio spettro di applicazioni, dai tubi a raggi X alle punte di trapano in acciaio, dai rivestimenti decorativi alla protezione dalla corrosione nei reattori nucleari.

| Tipo di placcatura ionica | Vantaggi principali | Applicazioni tipiche |

|---|---|---|

| Placcatura ionica secondaria in corrente continua | Rivestimenti densi e aderenti con eccellente finitura superficiale | Industria aerospaziale e automobilistica |

| Placcatura ionica a catodo cavo | Alta velocità di deposizione, proprietà superiori del film | Protezione dalla corrosione nei reattori nucleari, rivestimenti decorativi |

| Placcatura ionica ad arco catodico | Rivestimenti estremamente sottili, altamente aderenti e densi | Stampi a iniezione ad alta tolleranza, pale di turbine di motori aerei |

| Placcatura ionica al plasma | Personalizzazione delle proprietà del film (morfologia, densità, stress residuo) | Tubi a raggi X, punte di trapano in acciaio, rivestimenti decorativi, protezione dalla corrosione |

Ciascuna di queste tecniche di placcatura ionica offre vantaggi unici e viene selezionata in base alle esigenze specifiche dell'applicazione, garantendo prestazioni ottimali e durata del prodotto finale.

Selezione dei materiali e applicazioni

Compatibilità dei materiali

La placcatura ionica si distingue come una tecnologia di rivestimento sotto vuoto altamente versatile, in grado di accogliere un ampio spettro di materiali, tra cui metalli, ceramiche, plastiche, vetro e semiconduttori.Ogni tipo di materiale comporta una serie di sfide e vantaggi propri al processo di rivestimento, che influenzano direttamente le prestazioni finali del prodotto rivestito.

Ad esempio, metalli sono spesso scelti per la loro eccellente conduttività e resistenza meccanica, che li rende ideali per le applicazioni che richiedono rivestimenti robusti ed elettricamente conduttivi.Al contrario, ceramica offrono una durezza e una resistenza chimica superiori, fondamentali per i rivestimenti protettivi in ambienti difficili. Plastica e vetro Il vetro, invece, beneficia della placcatura ionica per migliorare le sue proprietà superficiali, come la durata e l'estetica, senza compromettere le sue caratteristiche intrinseche.

La scelta del materiale appropriato non è solo una decisione tecnica, ma strategica, dettata dalle esigenze specifiche dello scenario applicativo.Ad esempio, nell'industria elettronica, semiconduttori sono sottoposti a placcatura ionica per migliorarne le proprietà elettriche e la finitura superficiale, che sono fondamentali per le prestazioni e l'affidabilità del dispositivo.Analogamente, nel settore automobilistico, la placcatura ionica viene utilizzata per migliorare la resistenza alla corrosione e all'usura dei componenti metallici, prolungandone la durata e riducendo i costi di manutenzione.

| Tipo di materiale | Vantaggi principali | Esempi di applicazione |

|---|---|---|

| Metalli | Eccellente conduttività, resistenza meccanica | Componenti elettrici, parti strutturali |

| Ceramica | Elevata durezza, resistenza chimica | Rivestimenti protettivi, parti resistenti all'usura |

| Plastica | Migliori proprietà superficiali, leggerezza | Beni di consumo, interni di autoveicoli |

| Vetro | Maggiore durata e fascino estetico | Vetro architettonico, componenti ottici |

| Semiconduttori | Miglioramento delle proprietà elettriche, finitura superficiale | Dispositivi elettronici, circuiti integrati |

La versatilità della placcatura ionica nel trattamento di diversi materiali sottolinea la sua importanza in vari settori industriali, rendendola una tecnologia fondamentale nei moderni processi produttivi.

Adesione e variazioni di colore

La disparità di adesione tra i rivestimenti per evaporazione e quelli per sputtering è fondamentalmente radicata nelle caratteristiche intrinseche di questi processi.L'evaporazione, che prevede il riscaldamento dei materiali fino al loro punto di vaporizzazione, produce in genere rivestimenti con un'adesione inferiore rispetto allo sputtering, in cui particelle ad alta energia bombardano il materiale bersaglio, facendolo staccare e depositare sul substrato.Questo processo di deposizione energetica migliora il legame tra il rivestimento e il substrato, determinando un'adesione superiore.

Inoltre, la tecnologia di rivestimento sotto vuoto offre la possibilità di produrre uno spettro di colori e di raggiungere la semitrasparenza attraverso un controllo meticoloso dei parametri di deposizione e la selezione di materiali specifici.Ad esempio, la manipolazione della velocità di deposizione, dell'angolo di incidenza e l'uso di rivestimenti multistrato possono influenzare in modo significativo le proprietà ottiche del prodotto finale.Questa versatilità è particolarmente evidente nelle applicazioni che richiedono variazioni di colore estetiche o funzionali, come nel settore automobilistico e dell'elettronica di consumo.

| Tecnica di rivestimento | Forza di adesione | Variabilità del colore |

|---|---|---|

| Evaporazione | Moderata | Limitato |

| Sputtering | Alto | Alto |

In sintesi, mentre sia l'evaporazione che lo sputtering possono ottenere diversi effetti visivi, la meccanica del processo sottostante determina la forza di adesione e il potenziale di variabilità del colore.Lo sputtering, con la sua deposizione a più alta energia, non solo garantisce una migliore adesione, ma offre anche una maggiore flessibilità nella personalizzazione del colore e della trasparenza.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Rivestimento per evaporazione a fascio di elettroni Crogiolo in tungsteno molibdeno per placcatura in oro per evaporazione

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

Articoli correlati

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Confronto tra le prestazioni di PECVD e HPCVD nelle applicazioni di rivestimento

- Perché la PECVD è essenziale per la fabbricazione di dispositivi microelettronici

- Il ruolo del plasma nei rivestimenti PECVD

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa