Introduzione alla tecnologia CVD

Definizione e importanza

La deposizione chimica da vapore (CVD) è una tecnologia fondamentale per la deposizione di film sottili, che svolge un ruolo cruciale nella produzione di semiconduttori e in una miriade di altri settori. Questa tecnologia consente la deposizione precisa e controllata di film sottili su vari substrati, essenziale per la fabbricazione di componenti elettronici, rivestimenti ottici e strati protettivi.

Nella produzione di semiconduttori, la CVD è indispensabile per creare film uniformi e di alta qualità che migliorano le prestazioni e l'affidabilità dei circuiti integrati. La capacità di depositare materiali con proprietà specifiche, come la conduttività, l'isolamento e la trasparenza ottica, rende la CVD uno strumento essenziale nella produzione di dispositivi microelettronici avanzati.

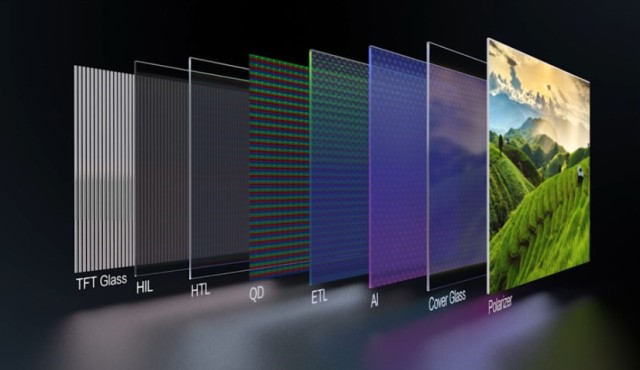

Oltre ai semiconduttori, la CVD trova ampie applicazioni nella tecnologia dei display, dove viene utilizzata per depositare film di ossido di indio-stagno (ITO) e di rame, migliorando la funzionalità e la durata dei dispositivi di visualizzazione. Inoltre, la CVD viene utilizzata nella produzione di rivestimenti ottici per lenti e specchi, nonché di rivestimenti anticorrosione per superfici metalliche, a dimostrazione della sua versatilità in diversi campi.

L'importanza della CVD non risiede solo nella sua ampia gamma di applicazioni, ma anche nella sua capacità di produrre film con uniformità, adesione e controllabilità eccezionali. Questi attributi rendono la CVD una tecnologia indispensabile per il progresso di vari settori industriali e per l'innovazione nella scienza dei materiali.

Principio di funzionamento della CVD

Processo di reazione chimica

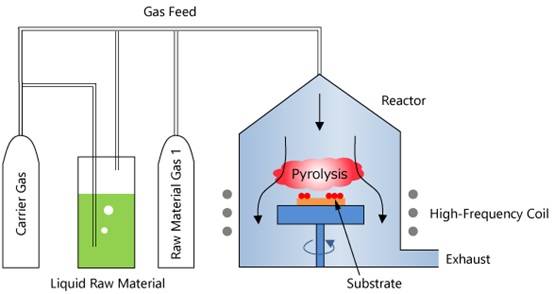

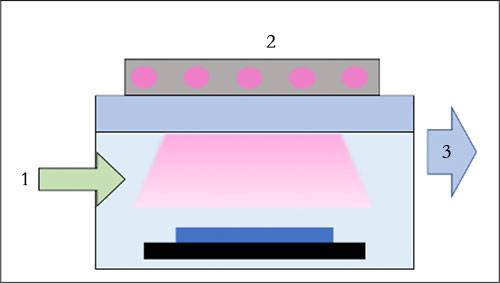

Durante il processo di deposizione da vapore chimico (CVD), la formazione di film sottili si basa su una reazione chimica controllata. Inizialmente, i precursori di gas, che sono le materie prime per il film desiderato, vengono introdotti nella camera di reazione. Questi precursori sono in genere composti volatili che possono essere facilmente vaporizzati. Una volta all'interno della camera, questi gas vengono sottoposti a calore, spesso nell'ordine di diverse centinaia o migliaia di gradi Celsius, a seconda del precursore specifico e delle proprietà del film desiderato.

Il processo di riscaldamento è fondamentale perché fornisce l'energia necessaria alle molecole di gas per superare le loro barriere di energia di attivazione, consentendo loro di reagire. Con l'aumento della temperatura, i precursori gassosi si decompongono e reagiscono tra loro o con la superficie del substrato. Questa reazione avviene tipicamente sulla superficie del substrato, dove i precursori si adsorbono e subiscono un'ulteriore decomposizione o combinazione. I prodotti risultanti da queste reazioni includono il materiale desiderato, che si deposita sul substrato, e i sottoprodotti, che di solito sono gassosi e vengono espulsi dal sistema.

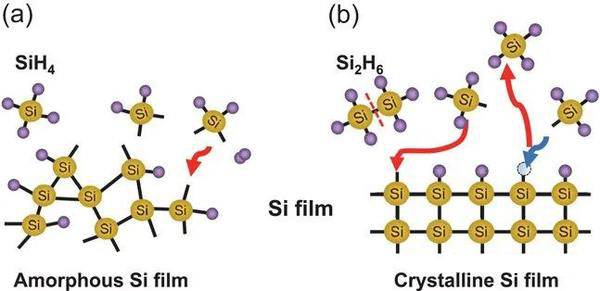

Ad esempio, nella deposizione di film di silicio, un precursore comune è il silano (SiH4). Quando viene riscaldato, il silano si decompone in silicio e idrogeno gassoso. Gli atomi di silicio si depositano quindi sul substrato, formando un film continuo, mentre l'idrogeno gassoso viene evacuato dalla camera di reazione. Questo esempio illustra la natura dinamica del processo CVD, in cui il controllo preciso della temperatura e della portata del precursore è essenziale per ottenere la qualità e l'uniformità del film desiderate.

Il processo di reazione chimica nella CVD non si limita a semplici decomposizioni, ma può comportare anche reazioni complesse come l'ossidazione, la nitrurazione o la formazione di materiali composti. Queste reazioni sono spesso facilitate dalla presenza di gas reagenti aggiuntivi, come ossigeno o azoto, che vengono introdotti nella camera per modificare le proprietà del film. Ad esempio, quando si depositano film di biossido di silicio (SiO2), il silano viene fatto reagire con l'ossigeno per formare lo strato di ossido.

Esempio di reazione

Nel contesto della deposizione chimica da vapore (CVD), una delle reazioni principali riguarda la decomposizione del triclorosilano (SiHCl₃). Questo processo è fondamentale per la formazione di film sottili, in particolare nella produzione di semiconduttori. Quando SiHCl₃ viene riscaldato, subisce una complessa trasformazione chimica. Il materiale di partenza del silicio, SiHCl₃, si scompone in silicio elementare, che si deposita sul substrato. Contemporaneamente, vengono liberati gas di cloro (Cl₂) e acido cloridrico (HCl) come sottoprodotti. Questi gas vengono tipicamente espulsi dalla camera di reazione, per garantire che non interferiscano con il processo di deposizione.

Questa reazione esemplifica il principio fondamentale della CVD, in cui i gas precursori vengono convertiti in film solidi attraverso reazioni chimiche controllate. La decomposizione di SiHCl₃ non solo fornisce il silicio necessario per la formazione del film, ma illustra anche l'importanza della gestione dei gas per mantenere un ambiente di deposizione pulito ed efficiente. I gas sottoprodotti, Cl₂ e HCl, sono fondamentali da monitorare e controllare, poiché la loro presenza può influire sulla qualità e sull'uniformità del film depositato.

Classificazione della CVD

CVD termico

La deposizione termica da vapore chimico (CVD) prevede il riscaldamento dei gas precursori a una temperatura elevata, in genere superiore a 700°C, all'interno di una camera di reazione. Questa temperatura elevata è fondamentale per promuovere la decomposizione dei gas precursori, che poi si depositano sul substrato per formare un film sottile. Il processo si basa sull'energia termica per guidare le reazioni chimiche necessarie alla formazione del film, assicurando che il film depositato presenti proprietà migliori, come una migliore cristallinità, una maggiore densità e tassi di deposizione più rapidi.

Nella CVD termica, i reagenti gassosi sono spesso trasportati nella camera del reattore da un gas inerte come l'azoto, che contribuisce a mantenere un ambiente controllato. Le alte temperature non solo facilitano la decomposizione dei precursori, ma consentono anche reazioni che sarebbero altrimenti impossibili a temperature inferiori. Tuttavia, queste temperature elevate possono portare a inconvenienti come la formazione di tensioni all'interno del film, una maggiore velocità di diffusione degli elementi dal substrato al film e una potenziale degradazione del substrato stesso.

| Vantaggi | Svantaggi |

|---|---|

| Maggiore velocità di deposizione | Formazione di tensioni |

| Migliore cristallinità | Maggiore velocità di diffusione |

| Maggiore densità del film | Degradazione del substrato |

La CVD termica è particolarmente vantaggiosa nella produzione di semiconduttori, dove viene utilizzata per depositare film sottili come biossido di silicio, nitruro di silicio e polisilicio su wafer di silicio. Questi film sono essenziali per la fabbricazione di circuiti integrati e altri dispositivi elettronici. Nonostante i suoi vantaggi, la CVD termica richiede un'attenta gestione della temperatura e dei tassi di erogazione dei precursori per ottimizzare il processo di deposizione e mitigare i potenziali inconvenienti.

CVD potenziata al plasma (PECVD)

La PECVD (Plasma Enhanced Chemical Vapor Deposition) è una variante specializzata della CVD (Chemical Vapor Deposition) che sfrutta il plasma per aumentare la velocità di reazione e controllare meticolosamente il processo di deposizione. A differenza dei metodi CVD tradizionali, che si basano esclusivamente sull'energia termica per decomporre i gas precursori, la PECVD impiega il plasma per attivare i gas reattivi, facilitando così la deposizione a temperature significativamente più basse, in genere comprese tra 100 e 600 °C.

Nella PECVD, il plasma agisce come un catalizzatore, scomponendo i precursori reattivi negli atomi o nelle molecole che li compongono, che poi reagiscono e si depositano sulla superficie del substrato. Questa scomposizione assistita dal plasma consente la deposizione di vari film, tra cui silicio (Si), biossido di silicio (SiO2), nitruro di silicio, ossinitruro di silicio e carburo di silicio, a temperature fino a 200-350 °C. Questo intervallo di temperature più basse è particolarmente vantaggioso per le applicazioni che coinvolgono materiali sensibili alla temperatura, come l'alluminio, dove temperature più elevate potrebbero compromettere l'integrità del substrato.

Il processo PECVD viene spesso eseguito in un sistema al plasma ad accoppiamento capacitivo a piastre parallele. In questa configurazione, il substrato è posizionato su un elettrodo a terra, mentre il plasma viene generato tra due elettrodi. I gas utilizzati nella PECVD possono variare a seconda delle proprietà desiderate del film; tra i gas più comuni vi sono il silano (SiH4), il protossido di azoto (N2O), l'ammoniaca (NH3), l'elio (He), l'argon (Ar), il trifluoruro di azoto (NF3) e la fosfina (PH3). Ogni gas svolge un ruolo specifico nel processo di deposizione, contribuendo alla formazione del film desiderato.

Una delle principali specifiche tecniche della PECVD è la sua capacità di operare a temperature inferiori a 540 °C, rendendola adatta a un'ampia gamma di substrati. La camera di processo è in genere dotata di più camere a gas, come le camere a silano (A + C) e una camera a TEOS (Tetraetil Ortosilicato) (B), ciascuna progettata per gestire miscele di gas e requisiti di deposizione diversi. Questo design modulare consente una maggiore flessibilità e controllo del processo di deposizione, garantendo la produzione di film di alta qualità con proprietà precise.

CVD organico metallico (MOCVD)

La Metal Organic Chemical Vapor Deposition (MOCVD) è una tecnica di crescita epitassiale avanzata che utilizza composti organici metallici come gas precursori per la deposizione di film di metalli e semiconduttori. Questo metodo si distingue in particolare per la sua capacità di far crescere un'ampia gamma di semiconduttori composti, compresi i materiali Ⅲ-V e Ⅱ-VI, nonché le loro soluzioni solide multistrato.

Caratteristiche principali della MOCVD

-

Materiali di partenza: La MOCVD impiega composti organici di elementi del gruppo III e II, insieme a idruri di elementi del gruppo V e VI, come materiali di partenza primari per la crescita dei cristalli. Questi materiali vengono introdotti nella camera di reazione in forma gassosa, dove subiscono una decomposizione termica per formare sottili strati di cristallo singolo sul substrato.

-

Controllo di precisione: Uno dei vantaggi significativi della MOCVD è il controllo preciso della composizione e della concentrazione di drogante dei film depositati. Questa precisione si ottiene regolando la portata e la tempistica di accensione e spegnimento dei precursori gassosi, consentendo la crescita di materiali a strato sottile e ultrasottile con elevata precisione.

-

Commutazione rapida: La portata relativamente rapida del gas all'interno della camera di reazione consente di cambiare rapidamente la composizione e la concentrazione di drogante dei vari composti. Questa capacità di commutazione rapida riduce la probabilità di effetti di memoria, facilitando la creazione di interfacce ripide e rendendo la MOCVD ideale per la crescita di eterostrutture, superlattici e materiali a pozzo quantico.

Vantaggi rispetto ad altre tecniche epitassiali

Rispetto ad altri metodi di crescita epitassiale, MOCVD offre diversi vantaggi distinti:

| Vantaggio | Descrizione |

|---|---|

| Controllo dei componenti | Lo stato gassoso dei precursori consente un controllo preciso dei componenti, della concentrazione di drogante e dello spessore dello strato epitassiale. |

| Regolazioni rapide | Le rapide variazioni della portata del gas consentono di regolare rapidamente la composizione dei composti, riducendo gli effetti memoria e migliorando la qualità dell'interfaccia. |

| Versatilità | Adatto a un'ampia gamma di semiconduttori composti, compresi i materiali Ⅲ-V e Ⅱ-VI, rende il processo altamente versatile per varie applicazioni. |

Applicazioni della CVD

Produzione di semiconduttori

Nella produzione di semiconduttori, la deposizione chimica da vapore (CVD) svolge un ruolo fondamentale nella creazione di materiali avanzati che migliorano le prestazioni e l'affidabilità dei dispositivi. Il processo prevede la deposizione di vari film, tra cui siliciuri, nitruri e film metallici, ognuno dei quali è stato studiato per applicazioni specifiche nell'industria dei semiconduttori.

Siliciuri

I siliciuri, formati dalla reazione del silicio con i metalli, sono fondamentali per ridurre la resistenza di contatto e migliorare l'efficienza dei dispositivi a semiconduttore. Sono comunemente utilizzati negli elettrodi di gate, nelle interconnessioni e nelle piazzole di contatto. Ad esempio, il siliciuro di tungsteno (WSi₂) è spesso utilizzato nella tecnologia CMOS grazie alla sua bassa resistività e stabilità termica.

Pellicole di nitruro

I film di nitruro, come il nitruro di silicio (Si₃N₄), hanno molteplici funzioni nella produzione di semiconduttori. Agiscono come barriere di diffusione, impedendo la migrazione di droganti e impurità, e come strati di passivazione, proteggendo il dispositivo da fattori ambientali. Inoltre, i film di nitruro sono parte integrante della formazione dei condensatori nei dispositivi DRAM, garantendo un'elevata capacità e basse correnti di dispersione.

Pellicole metalliche

I film metallici, tra cui l'alluminio (Al) e il rame (Cu), sono essenziali per la creazione di interconnessioni che facilitano il flusso di segnali elettrici nei circuiti integrati. Il rame, in particolare, è favorito per la sua bassa resistività e la capacità di ridurre il consumo di energia e la generazione di calore. L'uso della CVD per depositare questi film metallici garantisce una copertura uniforme e un'adesione eccellente, fondamentale per mantenere l'integrità e le prestazioni dei dispositivi a semiconduttore.

Sfruttando la tecnologia CVD, i produttori di semiconduttori possono ottenere un controllo preciso sul processo di deposizione, ottenendo film di alta qualità che soddisfano i severi requisiti dei moderni dispositivi elettronici.

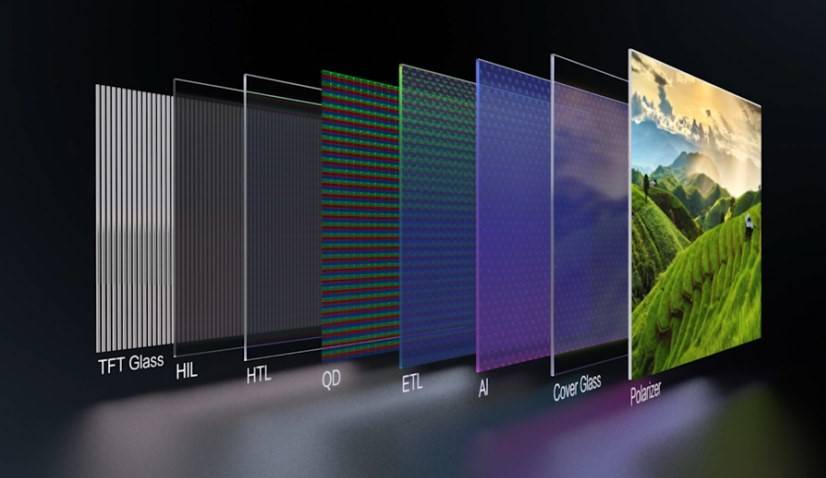

Tecnologia dei display

Nel campo della tecnologia dei display,film di ossido di indio-stagno (ITO) efilm di rame svolgono un ruolo fondamentale. Questi materiali sono parte integrante della fabbricazione di vari dispositivi di visualizzazione, migliorandone le prestazioni e la funzionalità.

Pellicole di ossido di indio-stagno (ITO)

I film di ITO sono rinomati per la loro eccezionale conduttività elettrica e trasparenza ottica. Questa combinazione unica li rende ideali per applicazioni quali:

- Schermi tattili: Forniscono lo strato conduttivo necessario per i display sensibili al tatto.

- Pannelli elettroluminescenti: Facilitano l'emissione di luce nei display.

- Celle solari: Migliorano l'efficienza dei dispositivi fotovoltaici consentendo il passaggio della luce e conducendo l'elettricità.

Pellicole di rame

I film di rame, invece, sono famosi per la loro elevata conducibilità elettrica e resistenza meccanica. Queste proprietà vengono sfruttate in:

- Display flessibili: Offrono durata e trasmissione efficiente del segnale.

- Display ad alta risoluzione: Garantiscono una perdita di segnale minima e un'elaborazione dei dati ad alta velocità.

- Imballaggio avanzato: Supportare l'interconnettività di sistemi elettronici complessi.

Sia i film di ITO che quelli di rame sono tipicamente depositati mediantetecniche di deposizione chimica da vapore (CVD) che consentono un controllo preciso dello spessore e dell'uniformità del film, garantendo prestazioni ottimali nei dispositivi di visualizzazione.

Altri campi

La tecnologia di deposizione chimica da vapore (CVD) estende le sue applicazioni oltre la produzione di semiconduttori e la tecnologia dei display, penetrando in diversi settori che richiedono rivestimenti precisi e durevoli. Un'applicazione importante è quella deirivestimenti otticidove la CVD viene impiegata per depositare film sottili su lenti, specchi e altri componenti ottici. Questi rivestimenti aumentano la trasmissione della luce, riducono la riflessione e migliorano le prestazioni ottiche complessive, rendendoli indispensabili in settori quali le telecomunicazioni, l'aerospaziale e l'imaging medico.

Un'altra applicazione significativa è quella deirivestimenti anticorrosione. Le tecniche CVD sono utilizzate per creare strati protettivi su metalli e leghe, proteggendoli da condizioni ambientali difficili e prolungandone la durata. Ciò è particolarmente importante in settori come quello automobilistico, aerospaziale e navale, dove i materiali sono esposti a elementi corrosivi.

| Applicazione | Impatto sul settore |

|---|---|

| Rivestimenti ottici | Migliorano i dispositivi ottici, fondamentali per le telecomunicazioni e l'imaging medico. |

| Rivestimenti anticorrosione | Proteggono i metalli nei settori automobilistico, aerospaziale e navale, prolungandone la durata. |

Queste applicazioni sottolineano la versatilità e la robustezza della tecnologia CVD, rendendola una pietra miliare dei moderni processi industriali.

Caratteristiche del processo CVD

Requisiti di alta temperatura

L'elevata temperatura richiesta dal processo di deposizione chimica da vapore (CVD) è fondamentale per diversi motivi. In primo luogo, le temperature elevate sono essenziali perpromuovere la velocità di reazione dei gas precursori. Quando vengono riscaldati, questi gas subiscono la decomposizione e le successive reazioni chimiche sulla superficie del substrato, portando alla formazione del film sottile desiderato. L'energia cinetica fornita dal calore assicura che le molecole abbiano energia sufficiente per reagire e formare legami stabili.

Inoltre, le alte temperature contribuiscono amigliorare la velocità di diffusione dei reagenti sul dei reagenti sul substrato. Questa diffusione è fondamentale per ottenere una deposizione uniforme del film sulla superficie. Senza un calore adeguato, il processo di diffusione sarebbe lento, con il risultato di film non uniformi e potenzialmente difettosi.

Inoltre, le alte temperature giocano un ruolo importante nellarimozione delle impurità dall'ambiente di reazione. Impurità come l'umidità o i gas residui possono essere eliminati a temperature elevate, garantendo un processo di deposizione più pulito. Questo aspetto della purificazione è particolarmente importante nella produzione di materiali ad alta purezza utilizzati nei dispositivi a semiconduttore.

| Intervallo di temperatura | Effetto |

|---|---|

| Bassa (<400°C) | Velocità di reazione lenta, diffusione limitata, possibilità di film non uniformi. |

| Media (400-800°C) | Ottimizzato per molti processi CVD, velocità di reazione e diffusione bilanciate. |

| Alta (>800°C) | Reazioni veloci, velocità di diffusione elevate, ma può superare i limiti termici del substrato. |

Ambiente del vuoto

Il processo CVD è tipicamente condotto in un ambiente sotto vuoto. Questa atmosfera controllata è fondamentale per diversi motivi. In primo luogo, il vuoto riduce al minimo la presenza di contaminanti, come ossigeno e vapore acqueo, che potrebbero altrimenti interferire con le reazioni chimiche e degradare la qualità del film depositato. In secondo luogo, il mantenimento del vuoto aiuta a gestire la pressione all'interno della camera di deposizione, garantendo che i precursori gassosi fluiscano a velocità ottimali e reagiscano in modo efficiente sulla superficie del substrato.

Nel vuoto, il percorso libero medio delle molecole di gas aumenta, riducendo le collisioni tra le molecole. Questa riduzione delle collisioni consente un movimento più diretto dei precursori di gas verso il substrato, migliorando il processo di deposizione. Inoltre, l'ambiente sotto vuoto facilita un migliore controllo delle condizioni di temperatura e pressione, che sono parametri critici nel processo CVD.

| Vantaggi | Descrizione |

|---|---|

| Riduzione dei contaminanti | Riduce al minimo le interferenze di ossigeno e vapore acqueo. |

| Gestione della pressione | Assicura un flusso e una reazione ottimali dei precursori di gas. |

| Aumento del percorso libero medio | Riduce le collisioni molecolari, migliorando la deposizione. |

| Controllo della temperatura | Facilita un migliore controllo dei parametri critici. |

L'ambiente del vuoto non è solo un requisito tecnico, ma un aspetto fondamentale che sta alla base dell'efficienza e della precisione del processo CVD. Il mantenimento del vuoto consente ai produttori di ottenere film uniformi e di alta qualità con le proprietà desiderate, rendendolo un elemento indispensabile della tecnologia CVD.

Preparazione della superficie

Prima di qualsiasi processo di rivestimento, in particolare nella deposizione chimica da vapore (CVD), la superficie del substrato deve essere sottoposta a una preparazione rigorosa per garantire un'adesione ottimale e la qualità del film. Questa fase è cruciale perché influisce direttamente sulle prestazioni e sulla durata dei film sottili depositati.

I contaminanti come i residui organici, gli ossidi e l'umidità devono essere rimossi meticolosamente. Queste impurità possono ostacolare le reazioni chimiche necessarie per la formazione del film e portare a difetti come fori di spillo o rivestimenti non uniformi. Le tecniche di preparazione della superficie variano, ma i metodi comuni includonopulizia chimica,incisioneetrattamento al plasma.

-

Pulizia chimica: Consiste nell'uso di solventi o acidi per dissolvere e rimuovere i contaminanti organici e inorganici. Ad esempio, la pulizia RCA è un metodo standard che utilizza una miscela di perossido di idrogeno e acido solforico per pulire i wafer di silicio.

-

Mordenzatura: Questo metodo rimuove selettivamente gli strati superficiali mediante reazioni chimiche. Ad esempio, l'acido fluoridrico viene spesso utilizzato per rimuovere il biossido di silicio nativo dai substrati di silicio.

-

Trattamento al plasma: Questa tecnica utilizza il plasma per attivare la superficie, migliorandone la reattività e pulendola da eventuali contaminanti residui. È particolarmente efficace per rimuovere i residui organici e migliorare l'energia superficiale.

Ognuno di questi metodi svolge un ruolo fondamentale nel garantire che il substrato sia privo di contaminanti, facilitando così il successo della deposizione di film sottili di alta qualità. Una corretta preparazione della superficie non solo migliora l'adesione del film depositato, ma garantisce anche che le proprietà del film, come l'uniformità e la densità, soddisfino le specifiche richieste.

Limitazioni del substrato

Le limitazioni di temperatura e reattività sono fattori critici che possono limitare significativamente la gamma di substrati applicabili nei processi di deposizione chimica da vapore (CVD). Le alte temperature richieste per le reazioni chimiche possono imporre vincoli termici al materiale del substrato, limitando la scelta a quelli che possono resistere a tali condizioni estreme senza degradarsi o deformarsi. Ad esempio, alcuni materiali organici o metalli a basso punto di fusione potrebbero non essere adatti a causa della loro incapacità di mantenere l'integrità strutturale a temperature elevate.

Inoltre, la reattività dei gas precursori e le conseguenti interazioni chimiche con la superficie del substrato possono restringere ulteriormente la selezione dei materiali adatti. Alcuni substrati possono reagire in modo sfavorevole con i gas di deposizione, portando a reazioni collaterali indesiderate o alla formazione di film non uniformi. Questa limitazione della reattività richiede un'attenta selezione e un pretrattamento dei substrati per garantire la compatibilità con il processo CVD.

Copertura e mascheratura

Nel contesto della deposizione da vapore chimico (CVD), il processo di copertura e mascheratura svolge un ruolo cruciale nel determinare la qualità finale e la funzionalità dei film sottili depositati. Mentre la CVD assicura che tutte le aree del substrato siano uniformemente coperte dal materiale desiderato, la capacità di mascherare selettivamente aree specifiche diventa un fattore critico per ottenere modelli e strutture precise.

L'aspetto di copertura della CVD è molto efficace, poiché in genere produce una deposizione uniforme di materiale su tutta la superficie del substrato. Questa uniformità è essenziale per le applicazioni in cui è necessario uno spessore uniforme del film, come nella produzione di semiconduttori e nella tecnologia dei display. Tuttavia, la sfida si presenta quando aree specifiche del substrato devono essere protette dal processo di deposizione. È qui che entrano in gioco le tecniche di mascheratura.

La mascheratura nella CVD prevede l'uso di barriere fisiche o strati di fotoresistenza per impedire la deposizione di materiale in determinate regioni. Sebbene questa tecnica sia generalmente efficace, presenta delle limitazioni. Ad esempio, la precisione del processo di mascheratura può essere influenzata da fattori quali il tipo di substrato, la complessità del modello e i parametri CVD specifici utilizzati. Inoltre, gli stessi materiali di mascheratura devono essere scelti con cura per garantire che non reagiscano con i gas di deposizione o si degradino alle alte temperature tipicamente coinvolte nei processi CVD.

Limitazione dello spessore del film

Lo spessore dei film sottili depositati mediante deposizione chimica da vapore (CVD) è intrinsecamente limitato da diversi fattori, in primo luogo i parametri del processo e lo stato fisico dei materiali coinvolti. Queste limitazioni sono fondamentali per comprendere le applicazioni pratiche e i limiti della tecnologia CVD.

Parametri di processo

Il processo di deposizione stesso impone diversi vincoli sullo spessore del film. I fattori chiave sono:

- Temperatura e pressione: Le alte temperature richieste per le reazioni CVD possono limitare lo spessore del film depositato. Temperature estreme possono causare degrado termico o non uniformità del film. Allo stesso modo, la pressione a cui viene condotto il processo può influire sulla velocità di crescita e sull'uniformità del film.

- Cinetica di reazione: La velocità con cui i gas precursori reagiscono e formano il film desiderato è un altro fattore limitante. Reazioni più rapide possono portare a film più sottili se il processo non è attentamente controllato.

Stato del materiale

Anche le proprietà fisiche e chimiche dei materiali precursori svolgono un ruolo importante:

- Stabilità del precursore: La stabilità dei gas precursori alle alte temperature può limitare lo spessore del film. I precursori instabili possono decomporsi prematuramente, dando luogo a film incompleti o non uniformi.

- Compatibilità del substrato: La capacità del materiale del substrato di resistere alle condizioni di deposizione è fondamentale. Alcuni substrati potrebbero non essere in grado di sostenere le alte temperature o la reattività richiesta per la deposizione di film più spessi.

Questi vincoli non sono semplici limitazioni, ma sono parte integrante del processo e garantiscono che i film depositati siano di alta qualità e adatti alle applicazioni previste.

Adesione

Le eccellenti proprietà di adesione sono un segno distintivo della tecnologia di deposizione da vapore chimico (CVD), che è fondamentale per la durata e la funzionalità dei film sottili che produce. L'adesione di questi film è influenzata da diversi fattori, tra cui la preparazione della superficie del substrato, la reattività chimica dei gas precursori e le condizioni di processo, come la temperatura e la pressione.

Ad esempio, una corretta preparazione della superficie assicura la rimozione dei contaminanti, creando una superficie pulita e reattiva che migliora l'adesione tra il film e il substrato. Questa fase è particolarmente importante nella produzione di semiconduttori, dove anche piccole impurità possono causare problemi significativi di prestazioni.

Anche la natura chimica dei gas precursori gioca un ruolo fondamentale. La reazione tra i precursori gassosi e la superficie del substrato forma un forte legame chimico, che è alla base dell'eccellente adesione osservata nei film CVD. Questo meccanismo di legame chimico garantisce che i film depositati rimangano saldamente attaccati al substrato, anche in condizioni operative difficili.

Le condizioni di processo, come le alte temperature richieste dalla CVD, contribuiscono ulteriormente alla forte adesione. Queste temperature elevate non solo promuovono le reazioni chimiche necessarie per la formazione del film, ma consentono anche una migliore diffusione dei materiali del film nel substrato, creando un'interfaccia più robusta.

Vantaggi della tecnologia CVD

Uniformità

L'uniformità nella deposizione chimica da vapore (CVD) è un attributo critico che garantisce una qualità costante del film su substrati di grandi dimensioni. L'uniformità si ottiene attraverso un controllo meticoloso dei parametri di processo, tra cui la temperatura, la pressione e la portata dei precursori. La capacità di mantenere l'uniformità è particolarmente cruciale nella produzione di semiconduttori, dove variazioni anche minime possono portare a significativi problemi di prestazioni nel prodotto finale.

A titolo di esempio, si consideri una tipica configurazione CVD in cui il substrato è esposto a un flusso uniforme di gas precursori. Le molecole di gas si diffondono e reagiscono sulla superficie del substrato, formando un film sottile. Gestendo con precisione la distribuzione di questi gas, i produttori possono garantire che la deposizione avvenga in modo uniforme su tutto il substrato, indipendentemente dalle sue dimensioni. Ciò è spesso facilitato da progetti avanzati di reattori che promuovono una distribuzione uniforme dei gas e riducono al minimo le variazioni localizzate.

| Parametro | Impatto sull'uniformità |

|---|---|

| Temperatura | Assicura la decomposizione e la deposizione uniforme dei precursori. |

| Pressione | Contribuisce a mantenere un flusso di gas e una velocità di reazione costanti. |

| Flusso di precursori | Controlla la concentrazione e la distribuzione delle specie reattive. |

In sintesi, l'uniformità nei processi CVD non è solo una caratteristica auspicabile, ma un requisito fondamentale per produrre film sottili di alta qualità. Ciò sottolinea l'importanza di un controllo preciso del processo e di una tecnologia avanzata dei reattori per ottenere risultati uniformi su substrati di grandi dimensioni.

Controllabilità

Una delle caratteristiche principali della tecnologia di deposizione chimica da vapore (CVD) è l'elevato grado di controllabilità del processo di deposizione. Questa controllabilità è essenziale per ottenere proprietà precise dei film e tassi di deposizione, che sono fondamentali per varie applicazioni nella produzione di semiconduttori, nella tecnologia dei display e non solo.

Controllo della velocità di deposizione

Il tasso di deposizione nella CVD può essere controllato meticolosamente regolando diversi parametri. Questi includono:

- Temperatura: Variando la temperatura del substrato e dei gas precursori, è possibile regolare con precisione la velocità delle reazioni chimiche. In genere, temperature più elevate accelerano la velocità di reazione, portando a una deposizione più rapida.

- Pressione: Il funzionamento a pressioni diverse può influenzare la dinamica del flusso dei gas precursori e la velocità con cui raggiungono la superficie del substrato.

- Portate dei gas: Il controllo delle portate dei gas precursori consente di regolare con precisione la concentrazione dei reagenti sul substrato, influenzando così la velocità di deposizione.

Personalizzazione delle proprietà del film

Oltre alla velocità di deposizione, la CVD offre un ampio controllo sulle proprietà del film risultante. Le proprietà principali che possono essere personalizzate sono

- Spessore del film: Grazie a un'attenta gestione dei parametri di processo, lo spessore del film depositato può essere controllato entro un intervallo ristretto, garantendo l'uniformità su substrati di grandi dimensioni.

- Composizione chimica: L'uso di diversi gas o miscele di precursori consente di depositare film con composizioni chimiche diverse, su misura per le specifiche esigenze applicative.

- Struttura cristallina: Le condizioni di temperatura e pressione possono influenzare la cristallinità del film depositato, consentendo la creazione di strutture amorfe o cristalline a seconda delle necessità.

- Stress: Lo stress interno del film può essere controllato per evitare difetti e garantire l'integrità e l'adesione del film al substrato.

Flessibilità del processo

La controllabilità della CVD si estende alla flessibilità del processo stesso. I diversi tipi di CVD, come la CVD termica, la CVD potenziata al plasma (PECVD) e la CVD metallo-organica (MOCVD), offrono vantaggi e meccanismi di controllo unici. Ad esempio, la PECVD utilizza il plasma per aumentare la velocità di reazione e fornire un ulteriore controllo sul processo di deposizione, mentre la MOCVD consente l'uso di composti organici metallici per depositare materiali complessi.

Versatilità

La tecnologia della deposizione chimica da vapore (CVD) si distingue per la sua eccezionale versatilità, che la rende una pietra miliare in diversi settori. Questa versatilità è attribuita principalmente alla sua capacità di depositare un'ampia gamma di materiali, ognuno dei quali è adatto a specifiche applicazioni. Che si tratti di creare film di semiconduttori di alta qualità, migliorare le tecnologie di visualizzazione o sviluppare rivestimenti protettivi, la CVD dimostra la sua adattabilità a diversi tipi di materiali e requisiti funzionali.

Diversità dei materiali

La capacità di CVD di gestire materiali diversi è un vantaggio significativo. Dai film di silicio e metallo ai composti complessi come nitruri e ossidi, la gamma di materiali che possono essere lavorati è ampia. Questo ampio spettro garantisce che la CVD sia in grado di soddisfare i severi requisiti delle moderne applicazioni tecnologiche, dalla microelettronica all'ottica avanzata.

Flessibilità applicativa

Oltre alla diversità dei materiali, la flessibilità della CVD si estende alla sua applicazione in diversi campi. Nella produzione di semiconduttori, è indispensabile per creare siliciuri, film di nitruro e strati metallici, ognuno dei quali svolge un ruolo cruciale nelle prestazioni del dispositivo. Nella tecnologia dei display, la CVD viene impiegata per depositare film di ossido di indio-stagno (ITO) e di rame, migliorando la funzionalità e la durata degli schermi. Inoltre, la CVD trova utilità in aree meno convenzionali, come i rivestimenti ottici e i trattamenti anticorrosione, a ulteriore dimostrazione della sua versatilità.

Adattabilità del processo

L'adattabilità dei processi CVD è un altro aspetto della sua versatilità. Tecniche come la CVD termica, la CVD potenziata al plasma (PECVD) e la CVD metallo-organica (MOCVD) offrono ciascuna vantaggi unici, consentendo un controllo preciso del processo di deposizione. Questa adattabilità garantisce che la CVD possa essere ottimizzata per diversi substrati e condizioni ambientali, rendendola uno strumento versatile nelle mani di ricercatori e ingegneri.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Articoli correlati

- Confronto tra le prestazioni di PECVD e HPCVD nelle applicazioni di rivestimento

- Perché la PECVD è essenziale per la fabbricazione di dispositivi microelettronici

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Macchine CVD per la deposizione di film sottili

- Introduzione alla deposizione chimica da vapore (CVD)