La potenza a radiofrequenza (RF) viene utilizzata nello sputtering principalmente per depositare film sottili da materiali bersaglio non conduttivi o isolanti. A differenza dello sputtering a corrente continua (DC), che funziona solo con bersagli conduttivi, la natura alternata di un campo RF impedisce l'accumulo di carica elettrica sulla superficie dell'isolante, che altrimenti arresterebbe completamente il processo.

La ragione fondamentale per utilizzare lo sputtering RF è superare una limitazione critica dello sputtering DC: l'incapacità di lavorare con materiali isolanti. Il campo RF alternato agisce come un interruttore di ripristino elettrico, neutralizzando continuamente la carica positiva che altrimenti si accumulerebbe sul bersaglio isolante e arresterebbe il processo di deposizione.

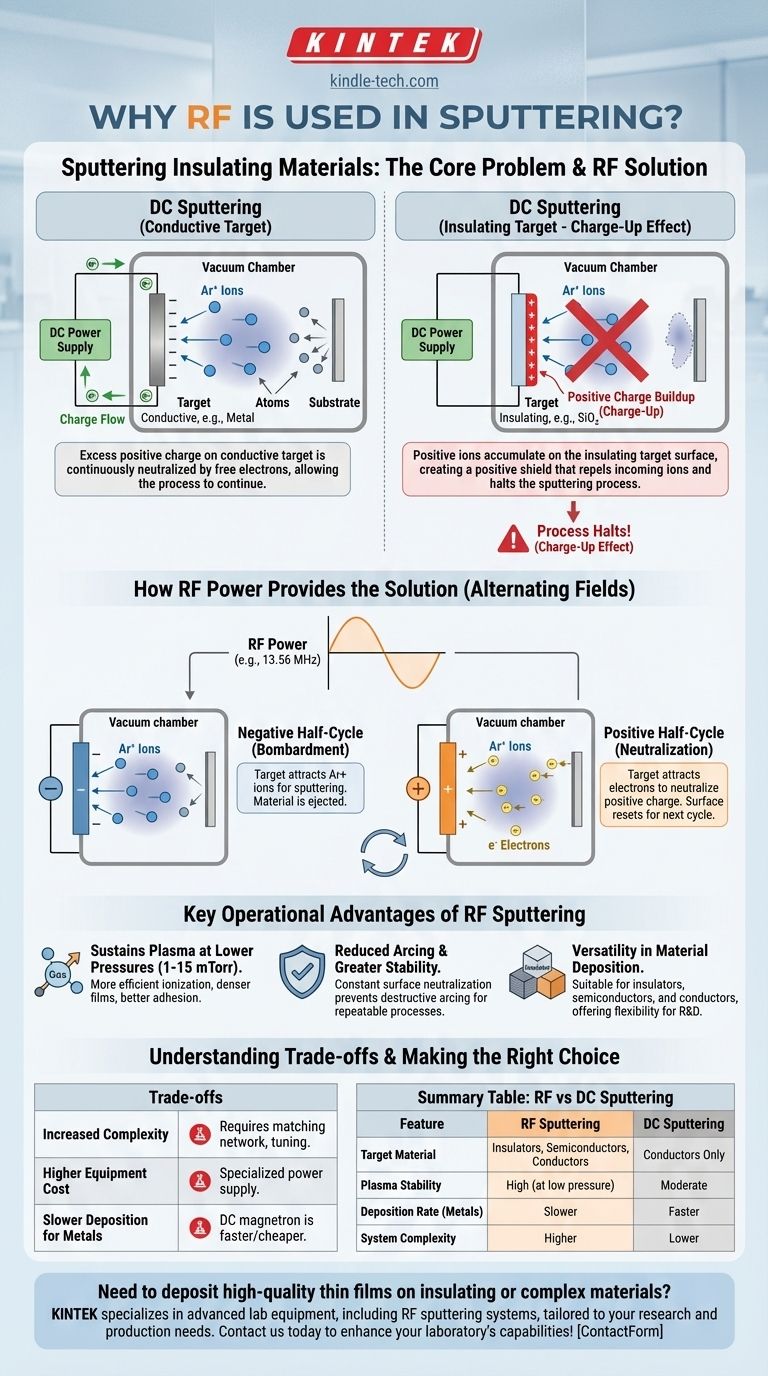

Il Problema Fondamentale: Lo Sputtering di Materiali Isolanti

Per comprendere il valore della RF, dobbiamo prima esaminare la sfida fondamentale dello sputtering di isolanti con una corrente continua.

L'Effetto di 'Carica' nello Sputtering DC

In qualsiasi processo di sputtering, ioni di gas caricati positivamente (come Argon, Ar+) vengono accelerati verso un bersaglio caricato negativamente.

Quando questi ioni colpiscono un bersaglio conduttivo, la carica positiva in eccesso viene immediatamente neutralizzata dagli elettroni liberi all'interno del metallo e condotta via attraverso l'alimentatore.

Tuttavia, quando gli ioni colpiscono un bersaglio isolante, la carica positiva non può defluire. Questa carica si accumula sulla superficie del bersaglio, creando uno schermo positivo che respinge gli ioni positivi in arrivo e di fatto interrompe il processo di sputtering.

Come la Potenza RF Fornisce la Soluzione

La potenza RF risolve questo problema alternando rapidamente la tensione sul bersaglio, tipicamente a una frequenza di 13,56 MHz. Questo crea due semidecicli distinti.

Nel semiciclo negativo, il bersaglio è polarizzato negativamente, attirando ioni positivi dal plasma per bombardare la superficie e sputare materiale, come previsto.

Nel semiciclo positivo, il bersaglio diventa polarizzato positivamente. Ora attira elettroni altamente mobili dal plasma, che inondano la superficie e neutralizzano la carica positiva accumulata durante il ciclo precedente. Poiché gli elettroni sono molto più leggeri e più mobili degli ioni, questa neutralizzazione avviene molto rapidamente, preparando la superficie per il ciclo di bombardamento successivo.

Vantaggi Operativi Chiave dello Sputtering RF

Oltre alla sua capacità di gestire isolanti, l'uso di una sorgente RF apporta diversi altri vantaggi al processo.

Mantenimento del Plasma a Pressioni Inferiori

La potenza RF è più efficiente nell'ionizzare il gas di processo rispetto a un semplice campo DC. Ciò consente di mantenere un plasma stabile a pressioni molto più basse (ad esempio, 1-15 mTorr).

Operare a pressione più bassa riduce la probabilità che gli atomi sputati collidano con le molecole di gas durante il loro percorso verso il substrato. Ciò porta a un percorso di deposizione più diretto, risultando in film più densi e di qualità superiore con una migliore adesione.

Arcing Ridotto e Maggiore Stabilità

La costante neutralizzazione della carica superficiale previene le differenze di potenziale massive che possono portare ad arcing distruttivo. Ciò rende il processo complessivo molto più stabile e ripetibile, il che è fondamentale per la produzione di dispositivi complessi.

Versatilità nella Deposizione di Materiali

Un alimentatore RF può essere utilizzato per sputare qualsiasi tipo di materiale, inclusi isolanti, semiconduttori e conduttori. Sebbene la DC possa essere più veloce per i metalli, un sistema RF offre la massima flessibilità per gli ambienti di ricerca e sviluppo in cui vengono utilizzati molti materiali diversi.

Comprendere i Compromessi

Sebbene potente, lo sputtering RF non è sempre la scelta predefinita a causa di diverse considerazioni importanti.

Maggiore Complessità del Sistema

I sistemi RF richiedono un alimentatore specializzato e costoso e, soprattutto, una rete di adattamento di impedenza. Questa rete è necessaria per trasferire in modo efficiente la potenza dall'alimentatore al plasma. La messa a punto di questa rete aggiunge un livello di complessità alla configurazione e al controllo del processo.

Costo Maggiore dell'Attrezzatura

Un alimentatore RF e la sua rete di adattamento associata sono significativamente più costosi di un alimentatore DC standard. Questo investimento di capitale è una considerazione primaria per qualsiasi linea di produzione.

Velocità di Deposizione Inferiore per i Metalli

Per i materiali puramente conduttivi, lo sputtering magnetronico DC offre quasi sempre velocità di deposizione più elevate e costi inferiori rispetto allo sputtering RF. L'efficienza del processo DC per i metalli è difficile da eguagliare per la RF, rendendo la DC il metodo preferito per la metallizzazione.

Fare la Scelta Giusta per il Tuo Processo

La tua scelta tra RF e altre tecniche di sputtering dovrebbe essere guidata interamente dal materiale che devi depositare e dalle tue priorità di processo.

- Se la tua attenzione principale è la deposizione di materiali isolanti o dielettrici (come SiO₂, Al₂O₃ o PZT): lo sputtering RF è la soluzione standard e necessaria del settore.

- Se la tua attenzione principale è la deposizione di materiali conduttivi (come alluminio, rame o oro) ad alta velocità: lo sputtering magnetronico DC è la scelta più efficiente ed economica.

- Se la tua attenzione principale è la ricerca e lo sviluppo con un'ampia varietà di materiali: un sistema RF offre la massima versatilità, poiché può sputare isolanti, semiconduttori e conduttori.

In definitiva, comprendere il ruolo della potenza RF trasforma lo sputtering da un unico metodo a un kit di strumenti versatile, consentendoti di selezionare la sorgente di energia giusta per il materiale specifico che devi depositare.

Tabella Riassuntiva:

| Caratteristica | Sputtering RF | Sputtering DC |

|---|---|---|

| Materiale Bersaglio | Isolanti, Semiconduttori, Conduttori | Solo Conduttori |

| Stabilità del Plasma | Alta (a bassa pressione) | Moderata |

| Velocità di Deposizione per Metalli | Più Lenta | Più Veloce |

| Complessità del Sistema | Maggiore (richiede rete di adattamento) | Inferiore |

| Costo | Maggiore | Inferiore |

Hai bisogno di depositare film sottili di alta qualità su materiali isolanti o complessi? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering RF, per aiutarti a ottenere risultati di deposizione precisi, stabili e versatili. Le nostre soluzioni sono personalizzate per soddisfare le esigenze degli ambienti di ricerca e produzione. Contattaci oggi per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro