In sostanza, la deposizione fisica da vapore (PVD) è una famiglia di processi basati sul vuoto utilizzati per applicare rivestimenti estremamente sottili e ad alte prestazioni a una vasta gamma di oggetti. Funziona trasformando fisicamente un materiale di rivestimento solido in un vapore, che quindi viaggia attraverso una camera a vuoto e si condensa atomo per atomo sulla superficie di un bersaglio, formando un film solido.

Il punto cruciale è che il PVD è fondamentalmente un processo fisico, non chimico. Pensala come una "verniciatura a spruzzo" con singoli atomi in un vuoto, che consente un controllo preciso sulle proprietà del rivestimento come durezza, durabilità e colore.

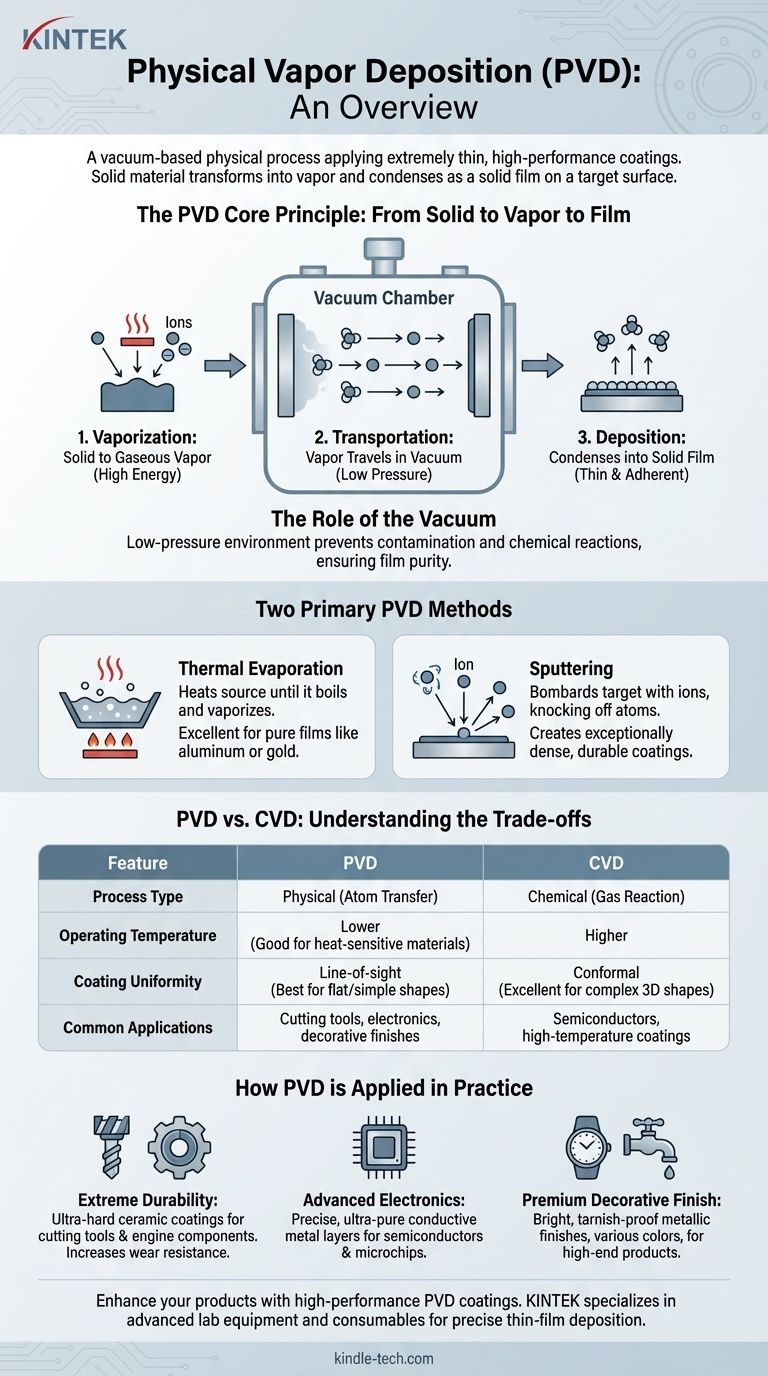

Il Principio Fondamentale: Da Solido a Vapore a Film

Come Funziona il PVD

Il processo PVD può essere suddiviso in tre fasi fondamentali che avvengono all'interno di una camera a vuoto.

La prima è la vaporizzazione, in cui un materiale sorgente solido (noto come "target") viene convertito in un vapore gassoso. Ciò si ottiene utilizzando alta energia.

La seconda è il trasporto. Gli atomi vaporizzati viaggiano in linea retta attraverso l'ambiente a bassa pressione del vuoto dalla sorgente all'oggetto da rivestire (il "substrato").

La terza è la deposizione. Una volta raggiunto il substrato, il vapore si ricondensa in uno stato solido, formando un film sottile, denso e altamente aderente.

Il Ruolo del Vuoto

Operare sottovuoto è irrinunciabile per il PVD. L'ambiente a bassa pressione assicura che gli atomi vaporizzati non entrino in collisione con le particelle d'aria, come ossigeno o azoto, durante il loro percorso verso il substrato.

Ciò previene la contaminazione e le reazioni chimiche, assicurando che il film depositato sia puro e abbia le proprietà desiderate.

I Due Metodi Principali di PVD

Sebbene esistano molte varianti di PVD, i due metodi più comuni sono l'evaporazione termica e lo sputtering. Ognuno utilizza una tecnica diversa per creare il vapore iniziale.

Evaporazione Termica

Questo metodo prevede il riscaldamento del materiale sorgente nella camera a vuoto finché non bolle ed evapora efficacemente.

Il vapore risultante sale, attraversa la camera e si condensa sul substrato più freddo, proprio come il vapore che si condensa su uno specchio freddo. Questa tecnica è eccellente per depositare film molto puri di materiali come alluminio o oro.

Sputtering

Lo sputtering è un processo più energetico. Invece del calore, un target viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'argon).

Questo bombardamento su scala atomica è come una sabbiatura microscopica, che rimuove fisicamente gli atomi dalla superficie del target. Questi atomi espulsi viaggiano quindi e si depositano sul substrato, creando un rivestimento eccezionalmente denso e durevole.

Comprendere i Compromessi: PVD vs. CVD

Per apprezzare appieno il PVD, è utile confrontarlo con la sua principale alternativa, la deposizione chimica da vapore (CVD).

Processo Fisico vs. Chimico

La differenza più significativa è nel nome. Il PVD è fisico; sposta semplicemente atomi esistenti da una sorgente a un substrato. Il CVD è chimico; introduce gas precursori che reagiscono sulla superficie del substrato per creare un materiale solido completamente nuovo.

Temperatura Operativa

I processi PVD possono spesso essere eseguiti a temperature molto più basse rispetto al CVD. Ciò rende il PVD ideale per rivestire materiali sensibili al calore, come plastiche o alcune leghe metalliche, che verrebbero danneggiate o deformate dai processi CVD ad alta temperatura.

Rivestimento a Linea di Vista vs. Conforme

Poiché gli atomi PVD viaggiano in linea retta, è considerato un processo a linea di vista. È eccellente per rivestire superfici piatte o curve verso l'esterno, ma fatica a rivestire uniformemente forme tridimensionali complesse con superfici nascoste.

I gas CVD, al contrario, possono fluire attorno agli oggetti e reagire su tutte le superfici esposte, creando un rivestimento più uniforme o "conforme" su geometrie intricate.

Come Viene Applicato il PVD in Pratica

La scelta di utilizzare il PVD è guidata dalla necessità di ingegnerizzare una superficie con proprietà specifiche che il materiale sottostante non possiede.

- Se il tuo obiettivo principale è la durata estrema: il PVD viene utilizzato per applicare rivestimenti ceramici ultra-duri su utensili da taglio, trapani e componenti del motore per aumentarne drasticamente la resistenza all'usura e la durata.

- Se il tuo obiettivo principale è l'elettronica avanzata: il PVD è fondamentale per depositare gli strati metallici conduttivi ultra-puri e precisi che formano i circuiti nei semiconduttori e nei microchip.

- Se il tuo obiettivo principale è una finitura decorativa di pregio: il PVD crea le finiture metalliche brillanti e resistenti all'ossidazione presenti su orologi di fascia alta, rubinetti e ferramenta per porte, offrendo una vasta gamma di colori dall'oro al nero.

In definitiva, il PVD è una tecnologia fondamentale per l'ingegnerizzazione delle superfici a livello atomico, che consente prestazioni e proprietà irraggiungibili con altri mezzi.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (trasferimento di atomi) | Chimico (reazione di gas) |

| Temperatura Operativa | Inferiore (ideale per materiali sensibili al calore) | Superiore |

| Uniformità del Rivestimento | Linea di vista (migliore per forme piatte/semplici) | Conforme (eccellente per forme 3D complesse) |

| Applicazioni Comuni | Utensili da taglio, elettronica, finiture decorative | Semiconduttori, rivestimenti ad alta temperatura |

Pronto a migliorare i tuoi prodotti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per una deposizione precisa di film sottili. Sia che tu stia sviluppando utensili da taglio, componenti elettronici o finiture decorative, le nostre soluzioni offrono durezza, durata e purezza superiori. Contattaci oggi per discutere come la nostra esperienza nel PVD può soddisfare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura