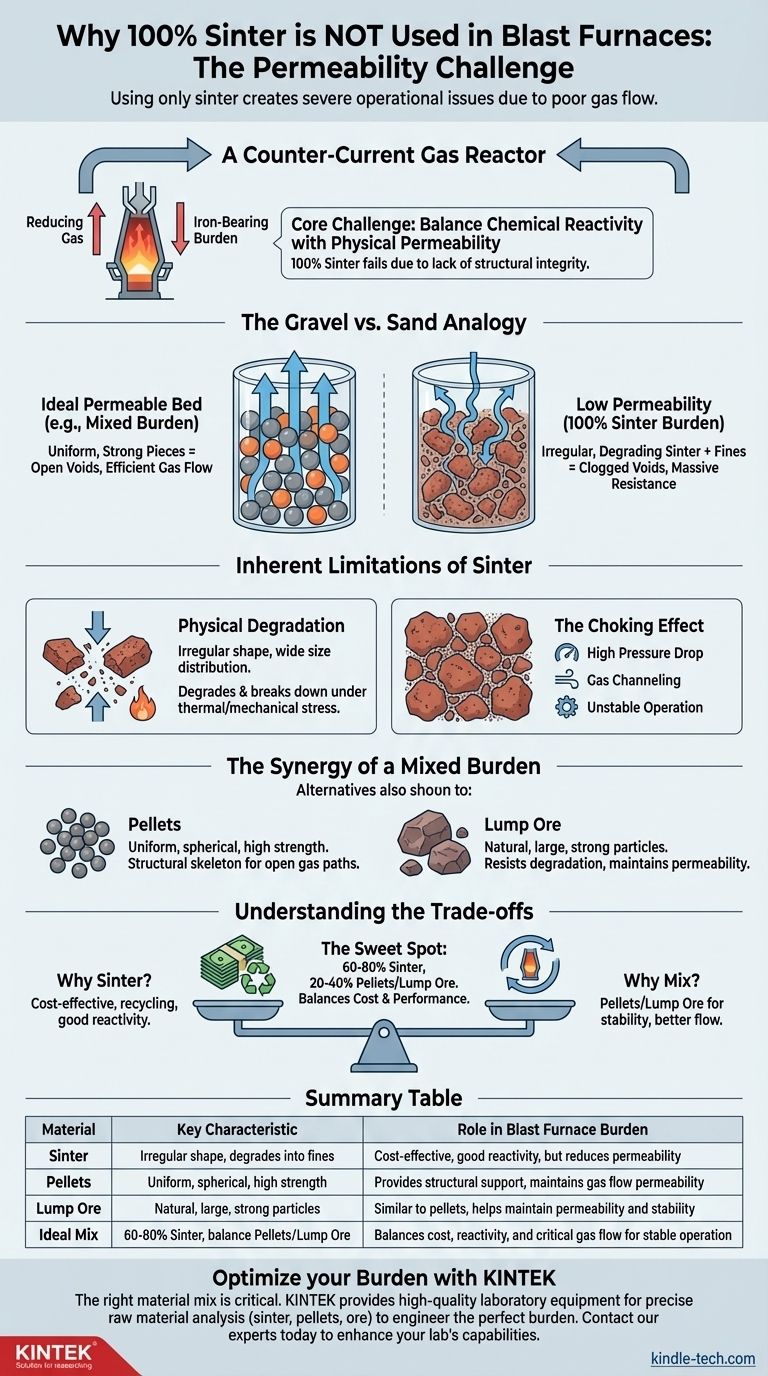

L'utilizzo del 100% di sinter non è pratico per un moderno altoforno poiché crea gravi problemi operativi legati alla scarsa permeabilità dei gas. La forma irregolare del sinter e la sua tendenza a scomporsi in particelle fini possono soffocare il flusso dei gas riducenti essenziali attraverso l'altoforno, paralizzandone l'efficienza, la stabilità e la produzione. Sebbene il sinter sia un componente vitale ed economico, non può svolgere il lavoro da solo.

Il carico ideale per l'altoforno è una miscela ingegnerizzata di materiali, non un singolo ingrediente uniforme. La sfida principale è bilanciare la reattività chimica con la resistenza fisica e la permeabilità. Un carico al 100% di sinter fallisce questa sfida perché manca dell'integrità strutturale necessaria per mantenere una colonna aperta e permeabile per un flusso di gas efficiente.

Il Ruolo Centrale della Permeabilità

Un Reattore a Controcorrente di Gas

Pensa a un altoforno come a un gigantesco reattore verticale. Un gas caldo, ricco di monossido di carbonio, viene forzato dal basso e deve risalire. I materiali contenenti ferro (il "carico") vengono caricati dall'alto e scendono lentamente.

L'intero processo dipende dal contatto intimo tra il gas in salita e i solidi in discesa. Se il gas non riesce a fluire liberamente e uniformemente, la reazione è incompleta, il combustibile viene sprecato e il funzionamento del forno diventa instabile.

L'Analogia tra Ghiaia e Sabbia

Immagina di provare a soffiare aria attraverso un cilindro alto riempito di ghiaia tonda e uniforme. L'aria passerebbe facilmente a causa degli spazi vuoti grandi e costanti tra i pezzi. Questo è un letto altamente permeabile.

Ora, immagina che quel cilindro sia riempito con un mix di ghiaia, sabbia e polvere. Provare a soffiare aria attraverso sarebbe estremamente difficile. Le particelle fini intasano gli spazi vuoti, creando un'enorme resistenza. Questo è un letto a bassa permeabilità, ed è precisamente il problema che crea un carico al 100% di sinter.

I Limiti Intrinseci del Sinter

Forma Fisica e Degrado

Il sinter viene prodotto fondendo insieme particelle fini di minerale di ferro in una massa porosa simile a una torta, che viene poi frantumata e vagliata. Per sua natura, ha una forma irregolare e una vasta distribuzione granulometrica, che include inevitabilmente particelle fini fin dall'inizio.

Ancora più importante, mentre il sinter scende attraverso il forno, è sottoposto a un'immensa pressione meccanica dovuta alle tonnellate di materiale sovrastante e a un estremo stress termico. Ciò provoca il suo degrado e la sua rottura, generando ancora più particelle fini direttamente all'interno del pozzo del forno.

L'Effetto di Soffocamento

Queste particelle fini appena create riempiono gli spazi tra i pezzi più grandi del carico. Questa azione di intasamento riduce drasticamente la permeabilità dell'intera colonna di materiale.

Le conseguenze sono gravi:

- Elevata Caduta di Pressione: I soffiatori devono lavorare molto più duramente per forzare il gas attraverso il forno, sprecando energia.

- Canalizzazione del Gas: Il gas, incapace di fluire uniformemente, troverà percorsi di minima resistenza e si "canalizzerà" verso l'alto, bypassando ampie porzioni del carico.

- Funzionamento Instabile: Lo scarso contatto gas-solido porta a una riduzione inefficiente, a un comportamento imprevedibile del forno e a potenziali problemi di sicurezza come "scivolamenti" e "appeso".

La Sinergia di un Carico Misto

Per contrastare i punti deboli del sinter, gli operatori lo mescolano con materiali che forniscono supporto strutturale e mantengono la permeabilità.

Il Vantaggio dei Pellet

I pellet di minerale di ferro sono piccole sfere di minerale che vengono cotte per essere molto dure e resistenti. I loro vantaggi chiave sono la dimensione uniforme e l'elevata resistenza.

Quando mescolati nel carico, la loro forma sferica crea un letto altamente prevedibile e permeabile, come la ghiaia nella nostra analogia. Agiscono come uno scheletro strutturale, mantenendo aperti i percorsi per il flusso uniforme del gas in tutto il forno.

Il Ruolo del Minerale in Pezzi (Lump Ore)

Il minerale in pezzi (lump ore) di alta qualità può svolgere una funzione simile. È minerale naturale di alta qualità che viene semplicemente frantumato e vagliato. Come i pellet, fornisce particelle più grandi e resistenti che resistono al degrado e aiutano a mantenere la permeabilità del carico.

Comprendere i Compromessi

Perché Usare il Sinter?

Se il sinter presenta questi inconvenienti fisici, perché è il materiale di carico dominante in molte parti del mondo? Le ragioni sono principalmente economiche e chimiche.

La sinterizzazione è un ottimo modo per utilizzare minerali ferrosi fini a basso costo che non possono essere caricati direttamente nel forno. È anche un processo cruciale per il riciclo di materiali di scarto interni all'impianto come polveri di fumi e fini di coke, trasformando i flussi di rifiuti in materie prime preziose. Inoltre, la sua struttura porosa gli conferisce un'eccellente reattività chimica (riducibilità).

Il Bilanciamento tra Costo e Prestazioni

La decisione su quanto sinter, pellet o minerale in pezzi utilizzare è un costante atto di bilanciamento. Una percentuale più alta di pellet porta a un funzionamento del forno più fluido e produttivo, ma spesso comporta un costo maggiore delle materie prime. Massimizzare l'uso del sinter riduce i costi, ma richiede un controllo più attento per gestire il rischio di instabilità.

La maggior parte degli altiforni moderni ha trovato un punto ottimale, gestendo tipicamente un carico con il 60-80% di sinter e compensando con pellet e/o minerale in pezzi per ottenere prestazioni ottimali.

Fare la Scelta Giusta per il Tuo Obiettivo

Scegliere la giusta miscela di carico è una decisione strategica che bilancia produttività, stabilità e costo.

- Se la tua priorità principale è massimizzare la produttività e la stabilità: Dai priorità a una percentuale più alta di pellet e minerale in pezzi di alta qualità e a dimensione uniforme per garantire un'eccellente permeabilità, anche se ciò aumenta i costi delle materie prime.

- Se la tua priorità principale è minimizzare i costi operativi: Massimizza l'uso del sinter per consumare minerali fini più economici e riciclare i rifiuti dell'impianto, ma accetta la necessità di un controllo di processo sofisticato per gestire la permeabilità.

- Se la tua priorità principale è la resilienza della catena di approvvigionamento: Sviluppa la flessibilità operativa per utilizzare una miscela variegata di sinter, pellet e minerale in pezzi per adattarti ai prezzi di mercato mutevoli e alla disponibilità di materie prime.

In definitiva, un altoforno funziona al meglio non con un singolo ingrediente "perfetto", ma con una miscela sinergica di materiali ingegnerizzati sia per la reazione chimica che per il flusso fisico.

Tabella Riassuntiva:

| Materiale | Caratteristica Chiave | Ruolo nel Carico dell'Altoforno |

|---|---|---|

| Sinter | Forma irregolare, si degrada in fini | Economico, buona reattività, ma riduce la permeabilità |

| Pellet | Uniformi, sferici, alta resistenza | Fornisce supporto strutturale, mantiene la permeabilità del flusso di gas |

| Minerale in Pezzi (Lump Ore) | Particelle naturali, grandi e resistenti | Simile ai pellet, aiuta a mantenere la permeabilità e la stabilità |

| Miscela Ideale | 60-80% Sinter, il resto Pellet/Minerale in Pezzi | Bilancia costo, reattività e flusso di gas critico per un funzionamento stabile |

Ottimizza il carico del tuo altoforno per la massima efficienza e stabilità. La giusta miscela di materiali è fondamentale per mantenere la permeabilità e prevenire costosi problemi operativi. KINTEK è specializzata nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità per l'analisi di materie prime come sinter, pellet e minerale. Le nostre soluzioni ti aiutano a caratterizzare con precisione le proprietà dei materiali per ingegnerizzare il carico perfetto per i tuoi obiettivi specifici. Contatta oggi i nostri esperti per discutere come possiamo supportare il tuo processo di produzione del ferro e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo