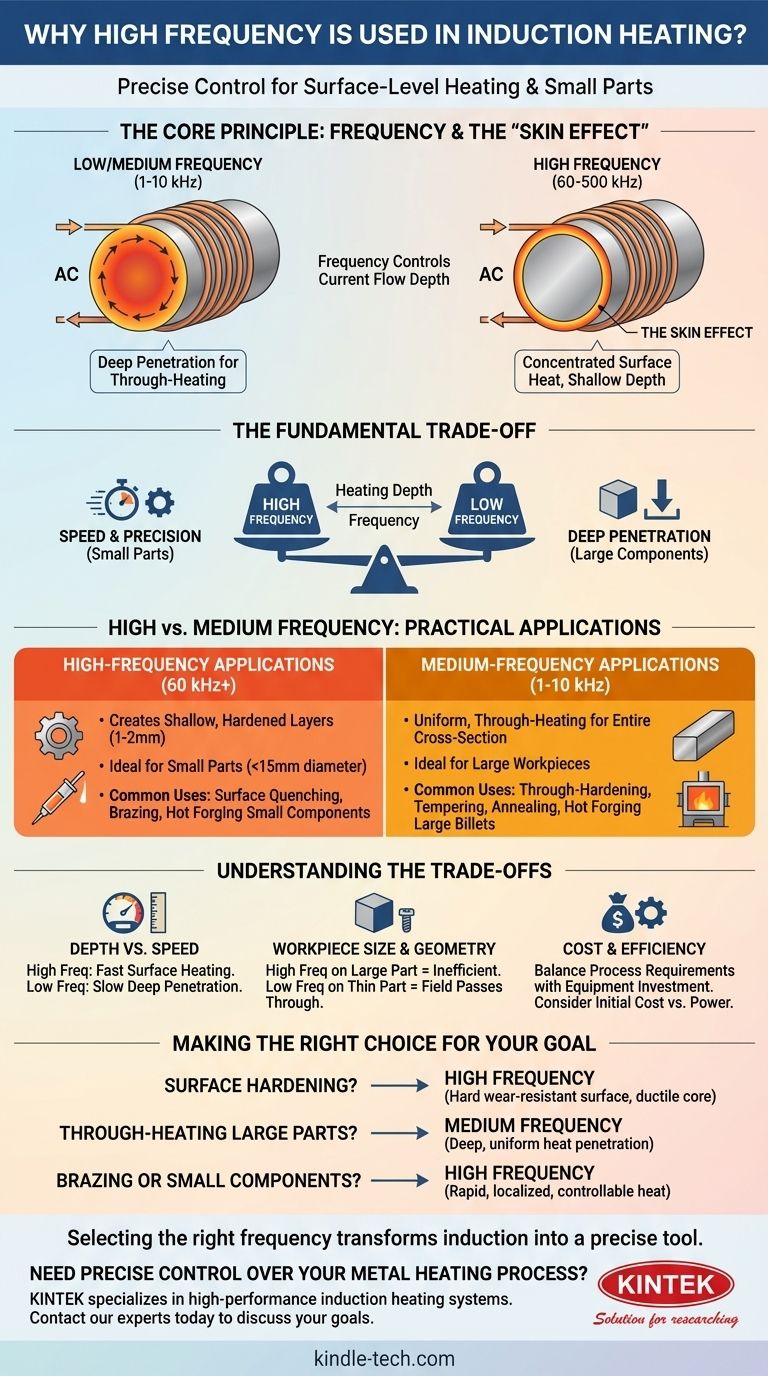

Nel riscaldamento a induzione, l'alta frequenza viene utilizzata per controllare e concentrare con precisione il calore vicino alla superficie di un pezzo. Questo effetto è essenziale per processi come la tempra superficiale, la brasatura o il riscaldamento di parti piccole e sottili dove una profonda penetrazione del calore è inutile o indesiderabile. Maggiore è la frequenza, minore è la penetrazione del calore, consentendo un riscaldamento rapido ed efficiente a livello superficiale.

Il compromesso fondamentale nel riscaldamento a induzione è tra profondità di riscaldamento e frequenza. L'alta frequenza confina l'energia alla superficie per un lavoro rapido e preciso su parti più piccole, mentre la bassa frequenza spinge il calore in profondità in componenti più grandi per la tempra a cuore o la forgiatura.

Il Principio Fondamentale: Frequenza e "Effetto Pelle"

Cos'è l'Effetto Pelle?

Il riscaldamento a induzione funziona inducendo una corrente elettrica all'interno di un pezzo metallico. L'"effetto pelle" è un fenomeno naturale in cui questa corrente alternata (AC) tende a fluire in uno strato sottile, o "pelle", vicino alla superficie dell'oggetto.

La resistenza del metallo a questo flusso di corrente è ciò che genera il calore. Controllando dove scorre la corrente, è possibile controllare con precisione dove avviene il riscaldamento.

Come la Frequenza Controlla la Profondità di Riscaldamento

La frequenza della corrente alternata è lo strumento principale per controllare lo spessore di questa pelle.

Una corrente ad alta frequenza (tipicamente da 60 kHz a 500 kHz) inverte la direzione molto rapidamente, forzando la corrente elettrica in uno strato molto più sottile. Questo concentra un'immensa quantità di energia termica direttamente sulla superficie.

Una corrente a bassa o media frequenza (da 1 kHz a 10 kHz) consente alla corrente di penetrare molto più in profondità nel pezzo, con conseguente riscaldamento più uniforme e a cuore. La profondità di questo strato riscaldato è spesso chiamata profondità di riferimento elettrica.

Alta vs. Media Frequenza: Un Confronto Pratico

La scelta della frequenza è dettata interamente dal materiale, dalle dimensioni del pezzo e dal risultato desiderato del processo di riscaldamento.

Applicazioni ad Alta Frequenza (60 kHz+)

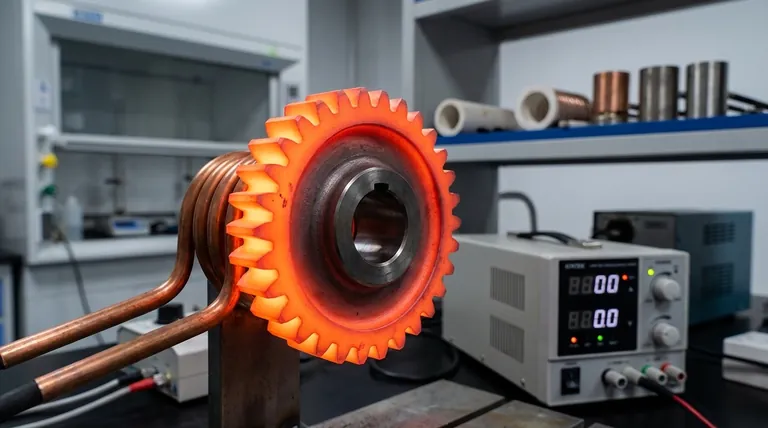

I sistemi ad alta frequenza eccellono nel riscaldamento di piccole parti o nella creazione di strati temprati sottili. Il calore viene generato rapidamente e con precisione sulla superficie, creando spesso uno strato temprato profondo solo 1-2 mm.

Gli usi comuni includono la tempra superficiale, la brasatura, la forgiatura a caldo di piccoli componenti e qualsiasi processo che coinvolga parti di diametro inferiore a circa 15 mm.

Applicazioni a Media Frequenza (1 kHz - 10 kHz)

I sistemi a media frequenza sono la soluzione per il riscaldamento di pezzi di grandi dimensioni che richiedono una profonda penetrazione del calore. Sono ideali per applicazioni in cui l'intera sezione trasversale di un pezzo deve essere riscaldata uniformemente.

Gli usi tipici includono la tempra a cuore, la ricottura, la distensione e la forgiatura a caldo di grandi billette o componenti metallici.

Comprendere i Compromessi

La scelta di una frequenza sbagliata porta a inefficienza, scarsi risultati e spreco di energia. La decisione implica il bilanciamento di diversi fattori chiave.

Profondità vs. Velocità

L'alta frequenza riscalda lo strato superficiale estremamente velocemente ma è inefficiente per riscaldare il nucleo di una parte grande. Al contrario, la bassa frequenza penetra in profondità ma impiega più tempo per portare l'intera massa a temperatura.

Dimensioni e Geometria del Pezzo

La dimensione del pezzo è fondamentale. Usare un'alta frequenza su un pezzo molto grande è come cercare di cucinare un tacchino con una piccola torcia: solo la pelle si riscalderà. Usare una bassa frequenza su una parte molto sottile è inefficiente, poiché il campo di riscaldamento potrebbe attraversarla completamente.

Costo ed Efficienza

La scelta ha anche implicazioni finanziarie. Per alcuni pezzi, una macchina ad alta frequenza a bassa potenza potrebbe ottenere lo stesso risultato di una macchina a media frequenza a maggiore potenza, ma a un costo iniziale inferiore. La decisione deve bilanciare i requisiti di processo con l'investimento in attrezzature.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la frequenza ottimale è determinata dall'obiettivo metallurgico specifico per il tuo pezzo.

- Se il tuo obiettivo principale è la tempra superficiale o la cementazione: L'alta frequenza è la scelta corretta per creare una superficie dura e resistente all'usura, lasciando il nucleo duttile.

- Se il tuo obiettivo principale è il riscaldamento a cuore di una parte grande per la forgiatura o la tempra: È necessaria la media frequenza per garantire una penetrazione del calore profonda e uniforme.

- Se il tuo obiettivo principale è la brasatura o il riscaldamento di componenti molto piccoli: L'alta frequenza fornisce il calore rapido, localizzato e controllabile necessario per queste applicazioni precise.

La selezione della frequenza giusta trasforma l'induzione da un semplice metodo di riscaldamento in uno strumento preciso per l'ingegneria di specifiche proprietà dei materiali.

Tabella Riassuntiva:

| Gamma di Frequenza | Caso d'Uso Primario | Profondità di Riscaldamento | Ideale Per |

|---|---|---|---|

| Alta (60 kHz+) | Riscaldamento Superficiale | Superficiale (1-2mm) | Tempra superficiale, brasatura, parti piccole/sottili |

| Media (1-10 kHz) | Penetrazione Profonda | Profonda e Uniforme | Tempra a cuore, ricottura, grandi billette |

Hai bisogno di un controllo preciso sul tuo processo di riscaldamento del metallo?

KINTEK è specializzata in sistemi di riscaldamento a induzione ad alte prestazioni per laboratori e applicazioni industriali. Sia che tu richieda la precisione ad alta frequenza per la tempra superficiale o la potenza a media frequenza per una penetrazione profonda, le nostre attrezzature garantiscono efficienza, ripetibilità e risultati superiori.

Contatta i nostri esperti oggi per discutere il tuo materiale specifico, le dimensioni del pezzo e gli obiettivi metallurgici. Ti aiuteremo a selezionare la frequenza e il sistema ideali per migliorare le capacità e la produttività del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Trappola fredda per vuoto con refrigeratore diretto

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Cos'è un elemento riscaldante in carburo di silicio? Sblocca il calore estremo per i processi industriali

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature