Per la fusione di metalli non ferrosi, il forno a induzione è la scelta più adottata e tecnicamente superiore negli ambienti moderni. Il suo design fornisce un processo pulito, altamente controllabile ed energeticamente efficiente, perfettamente adatto a materiali come alluminio, rame, zinco e metalli preziosi, dove la purezza e la gestione precisa della temperatura sono fondamentali.

Sebbene esistano altri tipi di forni, il forno a induzione è diventato lo standard per la lavorazione di metalli non ferrosi sensibili alla qualità grazie alla sua capacità unica di riscaldare il metallo direttamente senza contaminazione da combustibile o fiamme.

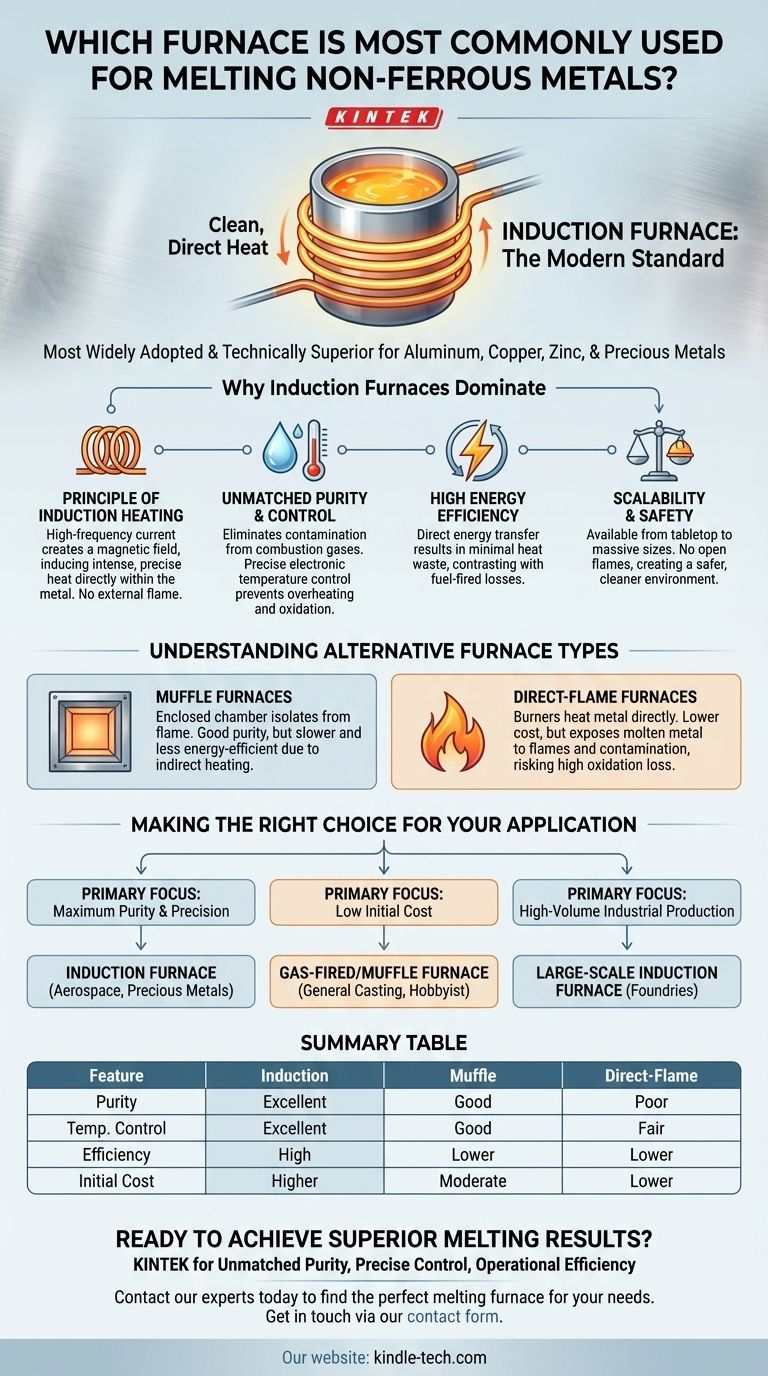

Perché i forni a induzione dominano per i metalli non ferrosi

La preferenza per la tecnologia a induzione non è arbitraria; deriva dal suo principio operativo fondamentale, che offre vantaggi significativi rispetto ai metodi più vecchi basati sulla combustione.

Il principio del riscaldamento a induzione

Un forno a induzione non utilizza una fiamma esterna. Invece, utilizza una potente corrente alternata ad alta frequenza che passa attraverso una bobina di rame.

Questo crea un campo magnetico in rapida evoluzione attorno a un crogiolo (spesso realizzato in grafite). Il campo magnetico induce potenti correnti parassite elettriche all'interno del crogiolo e del metallo in esso contenuto.

Queste correnti generano un calore intenso precisamente dove è necessario, facendo fondere il metallo dall'interno verso l'esterno. Questo processo è pulito, contenuto ed eccezionalmente veloce.

Purezza e controllo senza pari

Poiché non vi è combustione di carburante, non ci sono sottoprodotti della combustione (come zolfo o eccesso di carbonio) che possano contaminare il metallo fuso. Ciò è essenziale per mantenere le proprietà specifiche delle leghe non ferrose e dei metalli preziosi.

Inoltre, il calore è controllato elettronicamente. Ciò consente una regolazione della temperatura estremamente precisa, prevenendo il surriscaldamento che può portare alla perdita di metallo a causa dell'ossidazione o al danneggiamento della struttura della lega.

Elevata efficienza energetica

Il riscaldamento a induzione è straordinariamente efficiente. L'energia viene trasferita direttamente alla carica metallica, con pochissimo calore sprecato nell'ambiente circostante.

Ciò contrasta nettamente con i forni alimentati a combustibile, dove una parte significativa dell'energia viene persa come calore attraverso il camino e le pareti del forno.

Scalabilità e sicurezza

I forni a induzione sono disponibili in una vasta gamma di dimensioni, da piccole unità da tavolo per gioiellieri a sistemi massicci in grado di fondere molte tonnellate di metallo in grandi fonderie.

Inoltre, funzionano senza fiamme libere, riducendo i rischi di incendio e creando un ambiente di lavoro più sicuro e pulito rispetto ai forni tradizionali alimentati a combustibile.

Comprensione dei tipi di forno alternativi

Sebbene l'induzione sia spesso la scelta migliore, è importante comprendere le alternative per apprezzare il contesto.

Forni a muffola

Un forno a muffola isola il materiale riscaldato dal contatto diretto con fiamme o elementi riscaldanti in una "muffola" o camera chiusa.

Questo design previene la contaminazione da gas di combustione, offrendo una purezza migliore rispetto a un forno a fiamma diretta. Tuttavia, è generalmente meno efficiente dal punto di vista energetico e più lento di un forno a induzione perché il calore deve trasferirsi indirettamente attraverso le pareti della camera.

Forni a fiamma diretta

Questi sono forni più semplici in cui bruciatori (che utilizzano gas o olio) riscaldano il metallo su un focolare aperto o in un crogiolo. Sono comuni a causa del loro costo iniziale inferiore.

Tuttavia, espongono il metallo fuso direttamente a fiamme e gas di combustione. Ciò comporta un rischio maggiore di contaminazione e ossidazione, dove il metallo viene perso reagendo chimicamente con l'ossigeno, un problema significativo per i metalli non ferrosi di valore.

Comprendere i compromessi

Nessuna tecnologia è perfetta per ogni situazione. La scelta di un forno comporta il bilanciamento delle prestazioni con i vincoli pratici.

Costo iniziale di investimento

Lo svantaggio principale dei forni a induzione è il loro costo iniziale più elevato. Gli alimentatori sofisticati e le bobine di rame sono più costosi da produrre rispetto ai semplici bruciatori e ai materiali refrattari di un forno alimentato a combustibile.

Complessità e manutenzione

Sebbene molto affidabile, l'elettronica che alimenta un forno a induzione è più complessa dell'impianto idraulico di un bruciatore a gas. La diagnosi e la riparazione dei problemi con l'alimentatore o la bobina richiedono conoscenze specialistiche.

Il crogiolo come materiale di consumo

Il crogiolo, in particolare quelli in grafite utilizzati per le loro eccellenti proprietà di riscaldamento, è un articolo di consumo. Si degrada nel tempo e con i cicli termici, richiedendo una sostituzione periodica, che rappresenta un costo operativo continuo.

Fare la scelta giusta per la tua applicazione

La selezione del forno corretto richiede una chiara comprensione del tuo obiettivo principale.

- Se la tua priorità principale è la massima purezza e precisione (metalli preziosi, leghe aerospaziali): Il forno a induzione è la scelta definitiva, poiché il suo processo di fusione pulito e controllabile è non negoziabile per queste applicazioni.

- Se la tua priorità principale è il basso costo iniziale per la fusione generale o il lavoro hobbistico: Un forno a crogiolo o a muffola a gas può essere un punto di ingresso valido, ma devi accettare i compromessi in termini di efficienza e potenziale contaminazione del metallo.

- Se la tua priorità principale è la produzione industriale efficiente e ad alto volume: Un forno a induzione su larga scala offre la migliore combinazione di velocità di fusione, efficienza energetica e controllo metallurgico per la maggior parte delle fonderie industriali di metalli non ferrosi.

In definitiva, scegliere lo strumento giusto significa allineare le capacità della tecnologia con i tuoi specifici requisiti operativi e di qualità.

Tabella riassuntiva:

| Caratteristica | Forno a induzione | Forno a muffola | Forno a fiamma diretta |

|---|---|---|---|

| Purezza / Contaminazione | Eccellente (Nessun gas di combustione) | Buona (Camera isolata) | Scarsa (Contatto diretto con la fiamma) |

| Controllo della temperatura | Eccellente (Elettronico preciso) | Buono | Discreto |

| Efficienza energetica | Alta (Riscaldamento diretto) | Inferiore (Riscaldamento indiretto) | Inferiore (Perdita di calore) |

| Costo iniziale | Più alto | Moderato | Più basso |

| Ideale per | Leghe ad alta purezza, metalli preziosi | Fusione generale, lavoro hobbistico | Punto di ingresso a basso costo |

Pronto a ottenere risultati di fusione superiori?

Per i professionisti di laboratorio e le fonderie dove la purezza del metallo, il controllo preciso della temperatura e l'efficienza energetica sono fondamentali, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di fusione a induzione progettati per metalli non ferrosi come alluminio, rame e metalli preziosi.

Lascia che ti aiutiamo a migliorare il tuo processo con una soluzione che offre:

- Purezza impareggiabile: Elimina la contaminazione da gas di combustione.

- Controllo preciso: Raggiungi temperature esatte per una qualità costante della lega.

- Efficienza operativa: Riduci i tempi di fusione e i costi energetici.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare il forno di fusione perfetto per le tue esigenze. Contattaci tramite il nostro modulo di contatto per iniziare.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche