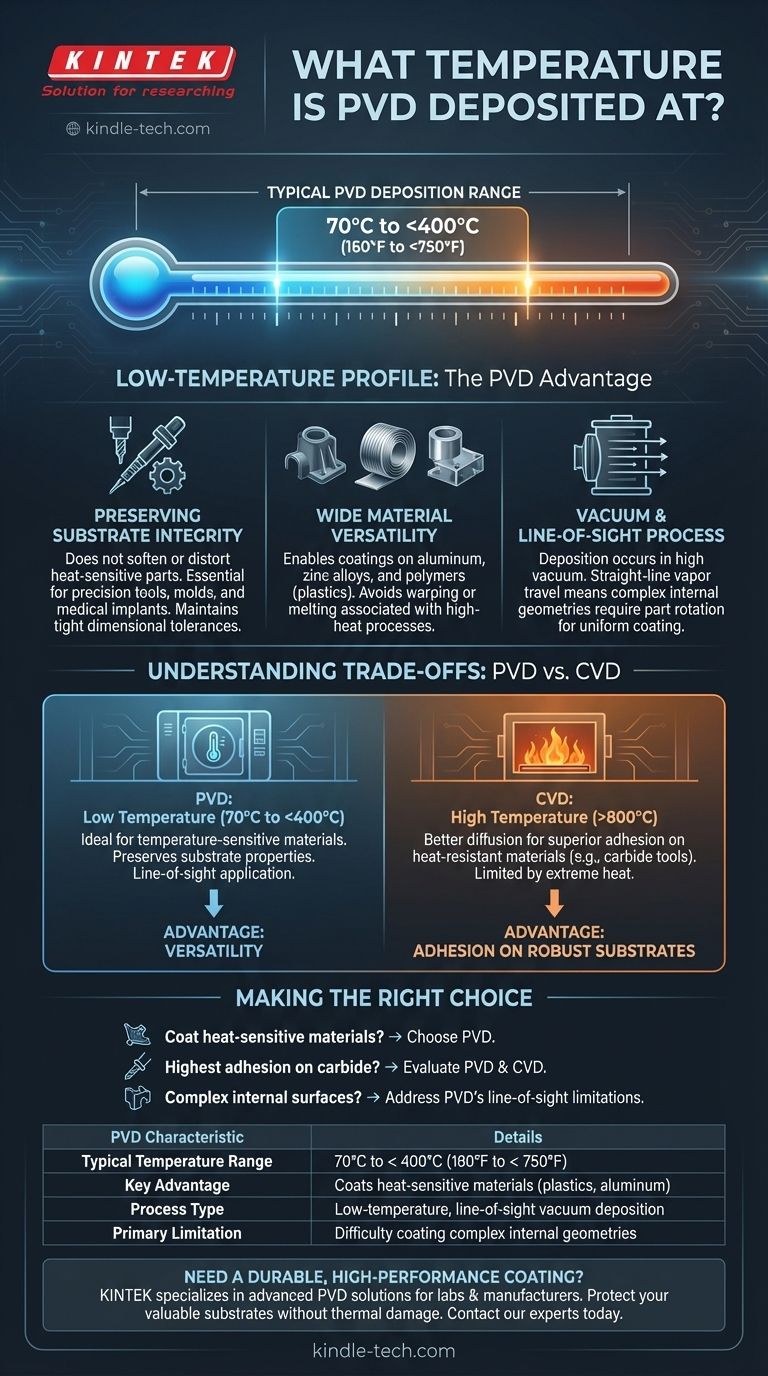

La temperatura di deposizione per la Deposizione Fisica da Vapore (PVD) rientra tipicamente in un intervallo da 70°C a poco meno di 400°C (circa da 160°F a 750°F). Questo profilo di temperatura relativamente basso è una caratteristica distintiva del processo PVD, rendendolo eccezionalmente versatile per un'ampia gamma di materiali.

Il PVD è fondamentalmente un processo di deposizione sotto vuoto a bassa temperatura e "a vista". Il suo vantaggio chiave è la capacità di applicare rivestimenti ad alte prestazioni su materiali sensibili al calore, come plastiche e alcune leghe metalliche, senza alterarne le proprietà fondamentali.

Perché l'intervallo di temperatura del PVD è un vantaggio critico

La temperatura operativa di un processo di rivestimento non è solo un dettaglio tecnico; è un fattore primario che determina quali materiali possono essere rivestiti con successo. La natura a bassa temperatura del PVD sblocca numerosi vantaggi chiave.

Preservare l'integrità del substrato

Poiché il PVD opera ben al di sotto delle temperature di tempra o ricottura della maggior parte dei metalli, non ammorbidisce, distorce o modifica la microstruttura del pezzo sottostante. Questo è fondamentale per componenti con tolleranze dimensionali strette, come utensili di precisione, stampi e impianti medici.

Consentire una vasta gamma di materiali

Il processo non è limitato agli acciai ad alta resistenza. Il profilo di temperatura delicato del PVD lo rende la soluzione ideale per applicare rivestimenti durevoli o decorativi su materiali che verrebbero danneggiati da temperature più elevate.

Ciò include materiali ingegneristici comuni come alluminio, leghe di zinco e persino polimeri (plastiche), che si deformerebbero o si scioglierebbero in altri processi ad alta temperatura.

Comprendere l'ambiente di processo

Il PVD avviene in una camera ad alto vuoto. Il materiale da depositare viene trasformato in vapore attraverso un metodo fisico (come la sputtering con ioni o l'evaporazione con calore) e viaggia in linea retta per rivestire il pezzo target.

La temperatura della camera è controllata con precisione per non causare una reazione chimica, ma per influenzare la struttura finale, la densità e l'adesione del rivestimento. Questa è una differenza fondamentale rispetto ai processi ad alta temperatura come la Deposizione Chimica da Vapore (CVD).

Comprendere i compromessi

Nessun singolo processo è perfetto per ogni applicazione. Comprendere i limiti del PVD nel contesto della sua temperatura fornisce un quadro completo.

PVD vs. CVD ad alta temperatura

Mentre la bassa temperatura del PVD è un vantaggio significativo per la versatilità, un processo come il CVD opera a temperature molto più elevate (spesso >800°C). Questo calore estremo può promuovere una migliore diffusione del rivestimento nel substrato, a volte risultando in un'adesione superiore per applicazioni molto specifiche, come i rivestimenti su utensili da taglio in carburo.

Tuttavia, questo vantaggio comporta il costo di essere limitato a materiali che possono resistere a un calore così estremo.

La limitazione "a vista"

Il PVD è un processo "a vista". Il vapore del rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò significa che geometrie interne complesse o fori profondi e stretti possono essere difficili da rivestire uniformemente senza una complessa rotazione del pezzo e attrezzature.

Questa è una limitazione fisica del processo, distinta dalla temperatura, ma è una considerazione critica quando si seleziona il PVD per un componente.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di utilizzare il PVD dovrebbe basarsi sul materiale del tuo substrato e sui requisiti funzionali del rivestimento.

- Se il tuo obiettivo primario è rivestire materiali sensibili al calore: Il PVD è la scelta definitiva grazie alla sua bassa temperatura di deposizione, che protegge plastiche, alluminio e altre leghe dai danni.

- Se il tuo obiettivo primario è ottenere la massima adesione possibile su un materiale robusto (come il carburo): Dovresti valutare sia il PVD che il CVD ad alta temperatura, poiché il CVD potrebbe offrire specifici vantaggi di adesione per il tuo caso d'uso.

- Se il tuo pezzo ha superfici complesse e non visibili: Devi progettare una soluzione per affrontare la natura "a vista" del PVD, potenzialmente coinvolgendo attrezzature specializzate o considerando un processo alternativo, non "a vista".

Comprendendo il ruolo della temperatura, puoi selezionare efficacemente la giusta tecnologia di rivestimento per soddisfare le tue precise esigenze ingegneristiche.

Tabella riassuntiva:

| Caratteristica PVD | Dettagli |

|---|---|

| Intervallo di temperatura tipico | Da 70°C a < 400°C (da 160°F a < 750°F) |

| Vantaggio chiave | Riveste materiali sensibili al calore (plastiche, alluminio) |

| Tipo di processo | Deposizione sotto vuoto a bassa temperatura, a vista |

| Limitazione primaria | Difficoltà nel rivestire geometrie interne complesse |

Hai bisogno di un rivestimento durevole e ad alte prestazioni per i tuoi componenti sensibili al calore? KINTEK è specializzata in soluzioni PVD avanzate per laboratori e produttori. La nostra esperienza garantisce che le tue plastiche, leghe di alluminio e parti di precisione ricevano rivestimenti superiori senza danni termici. Contatta i nostri esperti oggi per discutere come le nostre attrezzature da laboratorio e i nostri materiali di consumo possono migliorare i tuoi processi di rivestimento e proteggere i tuoi preziosi substrati.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto