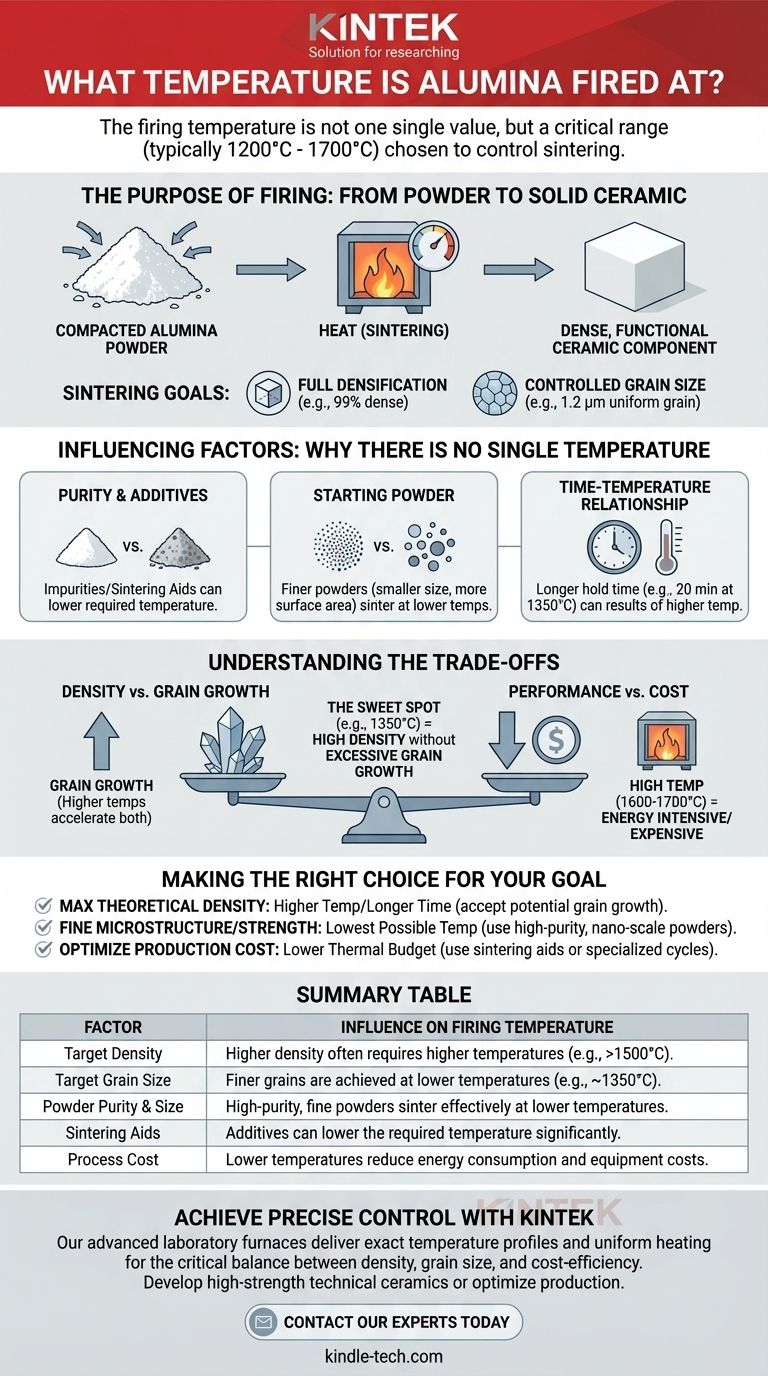

La temperatura di cottura dell'allumina non è un singolo valore, ma piuttosto una variabile di processo critica scelta all'interno di un intervallo specifico. Per le polveri di allumina ad alta purezza, una temperatura efficace per ottenere un'eccellente densità e una grana fine può essere di soli 1350°C. Tuttavia, l'intervallo industriale e scientifico completo è considerevolmente più ampio.

La temperatura di cottura specifica per l'allumina è una scelta deliberata, tipicamente compresa tra 1200°C e 1700°C, fatta per controllare un processo chiamato sinterizzazione. L'obiettivo è ottenere la densità finale e la microstruttura (dimensione del grano) desiderate nel pezzo ceramico, bilanciando le proprietà del materiale rispetto ai costi di lavorazione.

Lo Scopo della Cottura: Dalla Polvere alla Ceramica Solida

La cottura è la fase cruciale che trasforma una polvere compattata in un componente ceramico denso e funzionale. Questo non è un semplice riscaldamento; è un processo termico attentamente controllato con obiettivi specifici.

Introduzione alla Sinterizzazione

La sinterizzazione è il termine tecnico per il processo di cottura. Il calore viene applicato alla polvere di allumina compattata, facendo sì che le singole particelle si leghino e si fondano insieme, aumentando drasticamente la resistenza e la densità del materiale senza fonderlo.

L'Obiettivo della Piena Densificazione

L'obiettivo primario della sinterizzazione è eliminare gli spazi vuoti, o pori, tra le particelle di polvere iniziali. Raggiungere un'alta densità, come il 99% della densità teorica notato nella ricerca, è fondamentale per massimizzare le proprietà meccaniche come resistenza e durezza.

Il Ruolo della Dimensione del Grano

Durante la sinterizzazione, le singole particelle si uniscono e crescono in strutture cristalline più grandi chiamate grani. La dimensione finale del grano è un aspetto chiave della microstruttura del materiale. Spesso, si desidera una dimensione del grano più piccola e uniforme (ad esempio, 1,2 μm) perché può portare a una maggiore tenacità e resistenza meccanica.

Perché Non Esiste una Singola Temperatura di Cottura

La temperatura ideale dipende interamente dal materiale di partenza e dalle proprietà finali desiderate. Diversi fattori consentono a ingegneri e scienziati di mettere a punto il processo.

L'Impatto della Purezza

L'esempio di riferimento utilizza polvere di allumina pura. La presenza di impurità o additivi deliberati (noti come ausiliari di sinterizzazione) può abbassare significativamente la temperatura richiesta per raggiungere la piena densità, a volte di centinaia di gradi.

L'Influenza della Polvere di Partenza

Le polveri di partenza più fini con particelle più piccole generalmente sinterizzano a temperature più basse. Ciò è dovuto al fatto che le particelle più piccole hanno una maggiore area superficiale, il che fornisce una maggiore forza trainante affinché avvenga il processo di densificazione.

La Relazione Tempo-Temperatura

La temperatura non è l'unica variabile; anche il tempo è fondamentale. Mantenere un componente a una temperatura specifica per una durata maggiore (un "tempo di mantenimento") può ottenere risultati simili alla cottura a una temperatura più alta per un tempo più breve. Il riferimento cita un tempo specifico di 20 minuti a 1350°C per raggiungere le proprietà target.

Comprendere i Compromessi

Scegliere un profilo di cottura è un classico atto di bilanciamento ingegneristico. L'ottimizzazione per una proprietà spesso avviene a scapito di un'altra.

Densità vs. Crescita del Grano

Questo è il compromesso più fondamentale nella sinterizzazione. Mentre temperature più elevate accelerano la densificazione, accelerano anche drasticamente la crescita del grano. Spingere per quell'ultimo punto percentuale di densità può comportare grani eccessivamente grandi, compromettendo potenzialmente la resistenza finale del materiale. La temperatura di 1350°C è un ottimo esempio di come trovare il punto ottimale per ottenere un'alta densità senza una crescita eccessiva del grano.

Prestazioni vs. Costo

La cottura a temperature molto elevate (ad esempio, 1600°C - 1700°C) richiede molta energia e attrezzature per forni più complesse e costose. Pertanto, esiste sempre un forte incentivo economico per ottenere le proprietà desiderate alla temperatura più bassa possibile.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di cottura ottimale è definita dal tuo obiettivo primario per il componente ceramico finale.

- Se il tuo obiettivo principale è raggiungere la massima densità teorica: Probabilmente dovrai utilizzare temperature più elevate o tempi di mantenimento più lunghi, ma devi monitorare e accettare una potenziale crescita del grano.

- Se il tuo obiettivo principale è mantenere una microstruttura a grana fine per la massima resistenza: Dovresti puntare alla temperatura più bassa possibile che raggiunga la densità target, spesso utilizzando polveri di partenza nano-scala ad alta purezza.

- Se il tuo obiettivo principale è ottimizzare il costo di produzione: Dovresti prendere in considerazione l'uso di ausiliari di sinterizzazione o cicli di cottura specializzati (come la sinterizzazione a due stadi) per ridurre il budget termico complessivo.

In definitiva, determinare la temperatura di cottura ideale è un equilibrio preciso tra le caratteristiche di partenza del materiale e le prestazioni desiderate del pezzo ceramico finale.

Tabella Riassuntiva:

| Fattore | Influenza sulla Temperatura di Cottura |

|---|---|

| Densità Target | Una densità più elevata richiede spesso temperature più alte (es. >1500°C). |

| Dimensione del Grano Target | Grani più fini si ottengono a temperature più basse (es. ~1350°C). |

| Purezza e Dimensione della Polvere | Le polveri fini e ad alta purezza sinterizzano efficacemente a temperature più basse. |

| Ausiliari di Sinterizzazione | Gli additivi possono abbassare significativamente la temperatura richiesta. |

| Costo del Processo | Temperature più basse riducono il consumo energetico e i costi delle attrezzature. |

Ottieni un controllo preciso sul tuo processo di sinterizzazione dell'allumina con i forni da laboratorio avanzati di KINTEK.

Le nostre apparecchiature sono progettate per fornire i profili di temperatura esatti e il riscaldamento uniforme necessari per padroneggiare il bilanciamento critico tra densità, dimensione del grano ed efficienza dei costi. Sia che tu stia sviluppando ceramiche tecniche ad alta resistenza o ottimizzando la produzione, KINTEK fornisce le soluzioni termiche affidabili di cui hai bisogno.

Pronto a perfezionare le tue proprietà ceramiche? Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire il forno ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi delle ceramiche dentali? Ottieni un sorriso naturale e duraturo

- Qual è un altro nome per il rivestimento ceramico? Comprendere i rivestimenti Nano, Vetro e Quarzo

- Quali ceramiche vengono sinterizzate? Il processo essenziale per creare ceramiche forti e durevoli

- A quale temperatura può resistere il carburo di silicio? Limiti operativi da 1600°C a 2700°C

- Qual è la densità delle proprietà ceramiche? Una guida alla selezione dei materiali per applicazioni ad alte prestazioni

- Qual è la temperatura massima di utilizzo dell'allumina? Sblocca prestazioni termiche elevate per il tuo laboratorio

- Perché la temperatura di fusione della ceramica è più alta di quella della maggior parte dei metalli? Analisi della forza del legame atomico

- Quali sono le caratteristiche della sinterizzazione nelle ceramiche? Sblocca resistenza e durabilità superiori