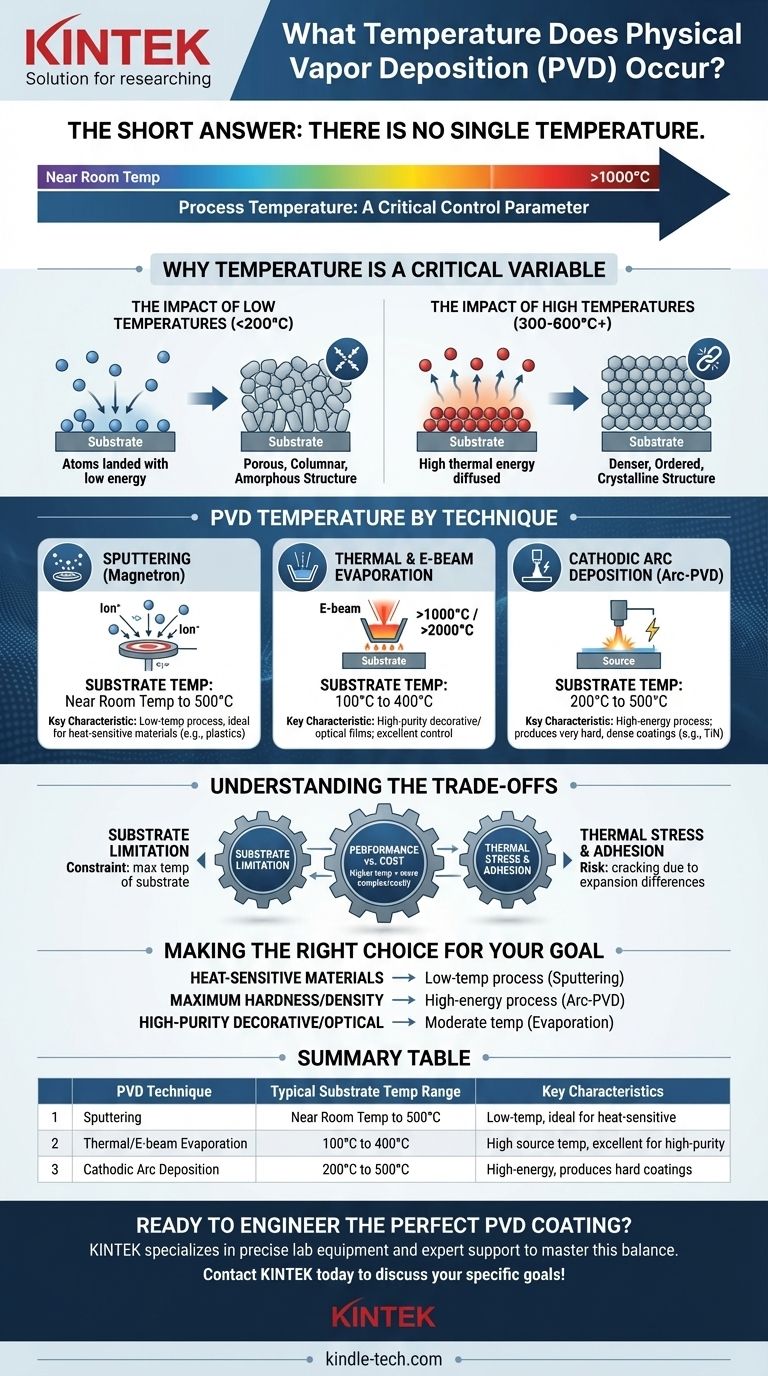

La risposta breve è che non esiste una singola temperatura per la deposizione fisica da vapore (PVD). La temperatura del processo non è un valore fisso, ma un parametro di controllo critico che varia drasticamente, spaziando da quasi la temperatura ambiente a oltre 1000°C. Viene scelta deliberatamente in base alla specifica tecnica PVD, al materiale depositato, al substrato rivestito e alle proprietà desiderate del film finale.

Il principio fondamentale da capire è che la temperatura è uno strumento utilizzato per controllare la qualità del rivestimento finale. Temperature più elevate generalmente forniscono agli atomi più energia per disporsi in un film più denso e aderente, ma la temperatura giusta è sempre un compromesso tra il risultato desiderato e i limiti fisici del materiale che si sta rivestendo.

Perché la temperatura è una variabile critica nella PVD

In qualsiasi processo PVD, gli atomi provenienti da una sorgente solida vengono vaporizzati, viaggiano attraverso il vuoto e si condensano su un substrato. La temperatura del substrato determina direttamente ciò che accade quando quegli atomi atterrano.

L'impatto delle basse temperature

A temperature del substrato più basse (ad esempio, inferiori a 200°C), gli atomi in arrivo hanno pochissima energia termica. Essenzialmente "si attaccano dove atterrano" con una capacità limitata di muoversi sulla superficie.

Ciò si traduce in una struttura del film che è spesso amorfa o a grana fine, con uno schema di crescita colonnare e poroso. Sebbene adatti ad alcune applicazioni, questi film possono avere una densità e un'adesione inferiori.

L'impatto delle alte temperature

A temperature del substrato più elevate (ad esempio, 300-600°C o più), gli atomi in arrivo possiedono una significativa energia termica. Possono diffondersi e migrare sulla superficie prima di stabilirsi in una posizione a bassa energia.

Questa mobilità consente agli atomi di formare una struttura cristallina più densa, più ordinata e spesso. Il risultato è tipicamente un'adesione superiore, una maggiore durezza e una minore sollecitazione interna.

Temperatura PVD per tecnica

Il termine "PVD" comprende diversi metodi distinti, ognuno con il proprio profilo di temperatura caratteristico. È fondamentale distinguere tra la temperatura della sorgente (utilizzata per creare il vapore) e la temperatura del substrato (dove cresce il film).

Sputtering (Magnetron Sputtering)

Lo sputtering è fondamentalmente un processo di trasferimento di momento, non termico. Ioni ad alta energia bombardano una sorgente (il "bersaglio"), sbalzando via gli atomi.

Poiché la sorgente non viene fusa, lo sputtering può essere un processo a bassa temperatura. I substrati possono essere mantenuti vicino alla temperatura ambiente, rendendolo ideale per rivestire materiali sensibili al calore come plastiche e polimeri. Tuttavia, i substrati vengono spesso riscaldati intenzionalmente a 100-500°C per migliorare la densità e l'adesione del film.

Evaporazione Termica ed E-beam

L'evaporazione si basa sul calore per trasformare il materiale sorgente in vapore.

- Evaporazione Termica: Una barchetta o una bobina resistiva viene riscaldata a temperature estreme (spesso >1000°C) per fondere e poi far evaporare il materiale sorgente.

- Evaporazione E-beam: Un fascio di elettroni ad alta energia viene focalizzato sul materiale sorgente, creando una pozza di fusione localizzata che può raggiungere >2000°C.

In entrambi i casi, la temperatura del substrato è controllata indipendentemente ed è tipicamente molto inferiore alla temperatura della sorgente, spesso nell'intervallo 100-400°C, per promuovere una migliore qualità del film.

Deposizione ad Arco Catodico (Arc-PVD)

L'Arc-PVD utilizza un arco elettrico ad alta corrente che si muove sulla sorgente, creando piccoli punti estremamente caldi che vaporizzano il materiale in un plasma altamente ionizzato.

Sebbene l'arco stesso sia incredibilmente caldo, l'intero processo deposita una quantità significativa di energia sul substrato. Le temperature del substrato sono tipicamente nell'intervallo 200-500°C per gestire la sollecitazione del film e promuovere la crescita di rivestimenti molto duri e densi come il Nitruro di Titanio (TiN).

Comprendere i compromessi

Scegliere la temperatura giusta è un atto di bilanciamento. La temperatura ideale da un punto di vista puramente fisico è spesso limitata dalle realtà pratiche.

Il limite del substrato

Questo è il vincolo più comune e critico. Il substrato detta la temperatura massima consentita. Semplicemente non è possibile riscaldare un substrato polimerico a 500°C senza fonderlo o deformarlo. I parametri del processo PVD devono essere adattati a ciò che il substrato può tollerare.

Prestazioni vs. Costo

Ottenere e mantenere alte temperature all'interno di una camera a vuoto richiede hardware più complesso, tempi di ciclo più lunghi (per riscaldamento e raffreddamento) e un maggiore consumo energetico. Un processo a temperatura più bassa è quasi sempre più veloce ed economico se può soddisfare i requisiti di prestazione.

Sollecitazione termica e adesione

Sebbene temperature più elevate migliorino il legame atomico e l'adesione, possono anche introdurre problemi. Se il rivestimento e il substrato hanno coefficienti di espansione termica diversi, una sollecitazione significativa può accumularsi durante il raffreddamento del pezzo, portando potenzialmente a crepe o delaminazione del film.

Fare la scelta giusta per il tuo obiettivo

La temperatura ottimale è definita dal tuo obiettivo.

- Se la tua attenzione principale è rivestire materiali sensibili al calore (come plastiche o elettronica): La scelta migliore è un processo a bassa temperatura come lo sputtering magnetronico, dove il riscaldamento del substrato può essere minimizzato o eliminato.

- Se la tua attenzione principale è la massima durezza e densità (per utensili o parti soggette a usura): Dovresti utilizzare un processo ad alta energia come Arc-PVD o sputtering/evaporazione riscaldata, a condizione che il tuo substrato sia un materiale robusto come acciaio o ceramica in grado di sopportare temperature di 300-500°C.

- Se la tua attenzione principale è depositare film decorativi o ottici di elevata purezza su vetro o metallo: L'evaporazione termica o E-beam con riscaldamento moderato del substrato (100-300°C) offre un eccellente equilibrio tra qualità e controllo.

In definitiva, la temperatura nella PVD non è un sottoprodotto; è uno strumento attivo e potente che devi utilizzare per ingegnerizzare le precise proprietà del film richieste dalla tua applicazione.

Tabella riassuntiva:

| Tecnica PVD | Intervallo di temperatura tipico del substrato | Caratteristiche principali |

|---|---|---|

| Sputtering | Da temperatura ambiente a 500°C | Processo a bassa temperatura; ideale per substrati sensibili al calore come le plastiche. |

| Evaporazione Termica/E-beam | Da 100°C a 400°C | Alta temperatura della sorgente (>1000°C); eccellente per film decorativi/ottici di elevata purezza. |

| Deposizione ad Arco Catodico | Da 200°C a 500°C | Processo ad alta energia; produce rivestimenti molto duri e densi come il TiN. |

Pronto a progettare il rivestimento PVD perfetto per la tua applicazione?

La temperatura PVD ottimale è fondamentale per ottenere le proprietà del film, come durezza, densità e adesione, richieste dal tuo progetto. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio precise e il supporto esperto necessari per padroneggiare questo equilibrio, sia che tu stia rivestendo polimeri delicati o utensili per impieghi gravosi.

Lascia che i nostri esperti ti aiutino a selezionare la giusta soluzione PVD. Contatta KINTEL oggi stesso per discutere il tuo substrato specifico, il materiale e gli obiettivi di prestazione!

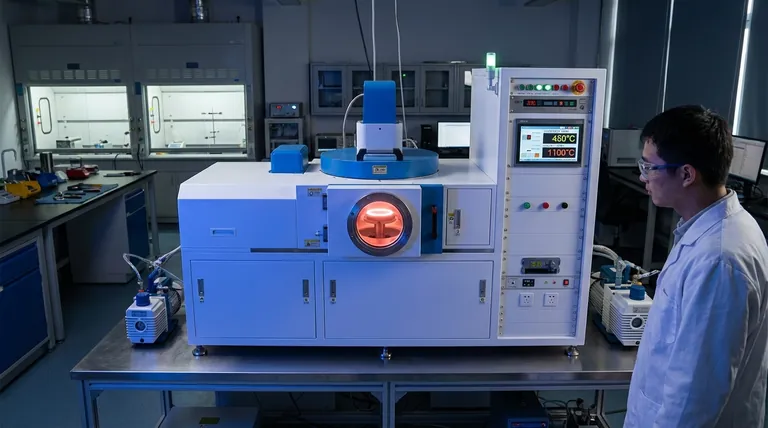

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato