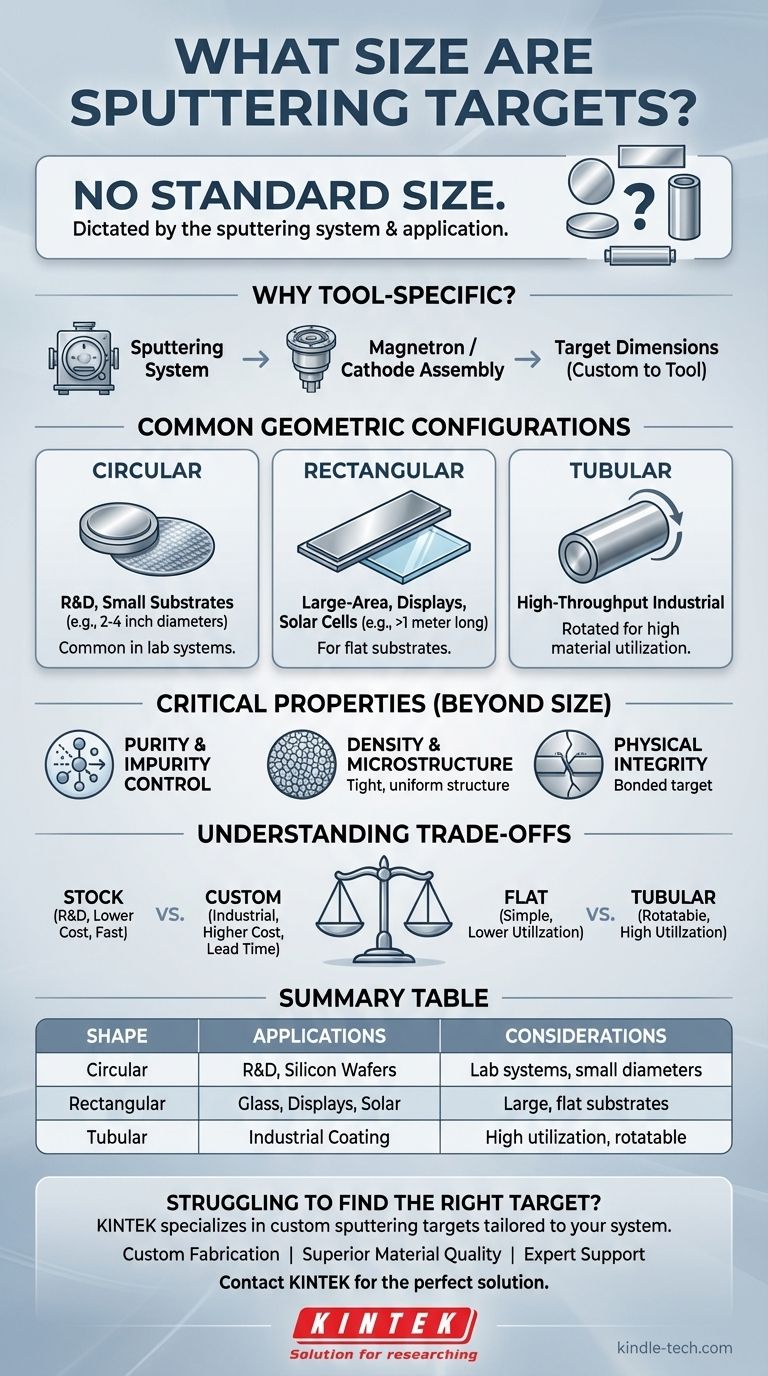

La risposta breve è che non esiste una dimensione standard. I target di sputtering sono prodotti in un'ampia varietà di forme e dimensioni perché le loro dimensioni sono determinate interamente dal design dello specifico sistema di sputtering in cui vengono utilizzati. Le configurazioni comuni includono forme circolari, rettangolari e tubolari (cilindriche), che vanno da piccoli dischi per la ricerca a grandi piastre per la produzione industriale.

L'intuizione critica è che la dimensione e la forma di un target di sputtering non sono variabili indipendenti; sono dettate dal design dello strumento di sputtering e dall'applicazione prevista. Pertanto, l'attenzione non dovrebbe essere sulla ricerca di una dimensione "standard", ma sulla comprensione dei requisiti di un sistema specifico.

Perché le dimensioni del target sono specifiche dello strumento

La geometria di un target di sputtering è fondamentalmente legata all'architettura della camera di deposizione e agli obiettivi del processo. Il produttore dell'attrezzatura di sputtering specifica le dimensioni esatte richieste per un corretto funzionamento.

Il ruolo del sistema di sputtering

Ogni sistema di sputtering, da un piccolo rivestitore su scala di laboratorio a una massiccia macchina industriale, ha un componente chiamato magnetron o gruppo catodico dove è montato il target. La dimensione di questo gruppo determina direttamente la dimensione richiesta del target.

Questo gruppo è responsabile sia del mantenimento del target sia, nella maggior parte dei casi, della fornitura di raffreddamento ad acqua tramite una piastra di supporto incollata.

Configurazioni geometriche comuni

Sebbene le dimensioni siano personalizzate, i target rientrano generalmente in alcune forme comuni, ciascuna adatta a diverse applicazioni.

- Target circolari: Sono molto comuni nei sistemi di ricerca e sviluppo (R&S) grazie alla loro efficienza nel rivestire substrati più piccoli e uniformi come i wafer di silicio. Diametri di 2-4 pollici sono tipici per le impostazioni di laboratorio.

- Target rettangolari: Utilizzati per rivestire uniformemente grandi substrati piatti. Si pensi ad applicazioni come il vetro architettonico, i display a schermo piatto o le celle solari, dove i target possono essere lunghi oltre un metro.

- Target tubolari/cilindrici: Questi sono utilizzati in sistemi industriali in linea ad alta produttività. Possono essere ruotati durante lo sputtering, portando a un'altissima utilizzazione del materiale e a lunghe durate operative.

Oltre le dimensioni: le proprietà critiche di un target

Concentrarsi esclusivamente sulle dimensioni trascura gli aspetti più importanti di un target di sputtering. La qualità e le caratteristiche del materiale del target stesso hanno un impatto molto maggiore sul film sottile finale.

Controllo della purezza e delle impurità

La purezza del materiale del target è fondamentale. Qualsiasi impurità o contaminante presente nel target verrà spruzzato insieme al materiale desiderato, incorporandosi nel film depositato e potenzialmente rovinandone le proprietà elettriche, ottiche o meccaniche.

Densità e microstruttura

Un target ad alta densità con una microstruttura uniforme e a grana fine è essenziale. Target a bassa densità con vuoti possono causare instabilità del processo e difetti nel film. Una dimensione del grano coerente garantisce un tasso di sputtering stabile e prevedibile per tutta la vita del target.

Integrità fisica

I target devono essere privi di crepe o vuoti. Sono tipicamente incollati a una piastra di supporto metallica (spesso rame) che fornisce supporto meccanico e facilita la rimozione del calore. Un legame scadente o un target incrinato possono portare a surriscaldamento e guasti catastrofici durante il processo.

Comprendere i compromessi

La scelta della geometria del target comporta un equilibrio tra costi, efficienza e requisiti dell'applicazione.

Dimensioni standard vs. personalizzate

I target per i sistemi R&S comuni (ad es. circolari da 2 o 3 pollici) sono spesso disponibili come articoli standard, rendendoli relativamente economici e veloci da procurare.

Al contrario, target grandi o di forma unica per apparecchiature industriali specializzate sono fabbricati su misura, il che comporta costi significativamente più elevati e tempi di consegna più lunghi.

Forma del target e utilizzo del materiale

Diverse forme offrono diversi livelli di efficienza. I target piatti (circolari e rettangolari) sono più semplici ed economici da produrre.

Tuttavia, i target tubolari o ad anello, sebbene più costosi, possono offrire un utilizzo del materiale molto più elevato perché possono essere ruotati, esponendo materiale fresco ed evitando il profondo modello di erosione a "pista" comune nei target magnetron piatti.

Fare la scelta giusta per il tuo obiettivo

La selezione di un target inizia e finisce con le specifiche del tuo sistema di deposizione.

- Se il tuo obiettivo principale è la R&S: Molto probabilmente utilizzerai piccoli target circolari comuni definiti dal produttore del tuo rivestitore su scala di laboratorio.

- Se il tuo obiettivo principale è il rivestimento industriale di grandi aree: Il tuo sistema richiederà target rettangolari o tubolari grandi con dimensioni precise e personalizzate.

- Se il tuo obiettivo principale è l'affidabilità del processo: Devi dare priorità alla qualità del materiale — alta purezza, alta densità e microstruttura uniforme — sopra ogni altro fattore.

In definitiva, il target giusto è quello che soddisfa le esatte specifiche fisiche della tua attrezzatura e le rigorose richieste di qualità del materiale della tua applicazione.

Tabella riassuntiva:

| Forma comune del target | Applicazioni tipiche | Considerazioni chiave |

|---|---|---|

| Circolare | R&S, rivestimento di wafer di silicio | Comune nei sistemi di laboratorio (ad es. diametri di 2-4 pollici) |

| Rettangolare | Vetro architettonico, display, celle solari | Utilizzato per grandi substrati piatti; può essere lungo oltre un metro |

| Tubolare/Cilindrico | Rivestimento industriale ad alta produttività | Elevato utilizzo del materiale; ruotato durante l'uso |

Hai difficoltà a trovare il target di sputtering giusto per la tua attrezzatura specifica?

In KINTEK, siamo specializzati nella produzione di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi target di sputtering personalizzati su misura per le esatte specifiche del tuo sistema. Comprendiamo che il target giusto è fondamentale per l'affidabilità del processo e la qualità del film.

Forniamo:

- Fabbricazione personalizzata: Target di forma circolare, rettangolare o tubolare per adattarsi al tuo strumento.

- Qualità del materiale superiore: Target ad alta purezza e alta densità con microstruttura uniforme per prestazioni costanti.

- Supporto esperto: Guida per garantire compatibilità e risultati ottimali per le tue esigenze di R&S o produzione.

Non lasciare che le specifiche del target rallentino la tua ricerca o produzione. Contatta KINTEK oggi per una consulenza e lascia che i nostri esperti ti aiutino a trovare la soluzione di sputtering perfetta.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura