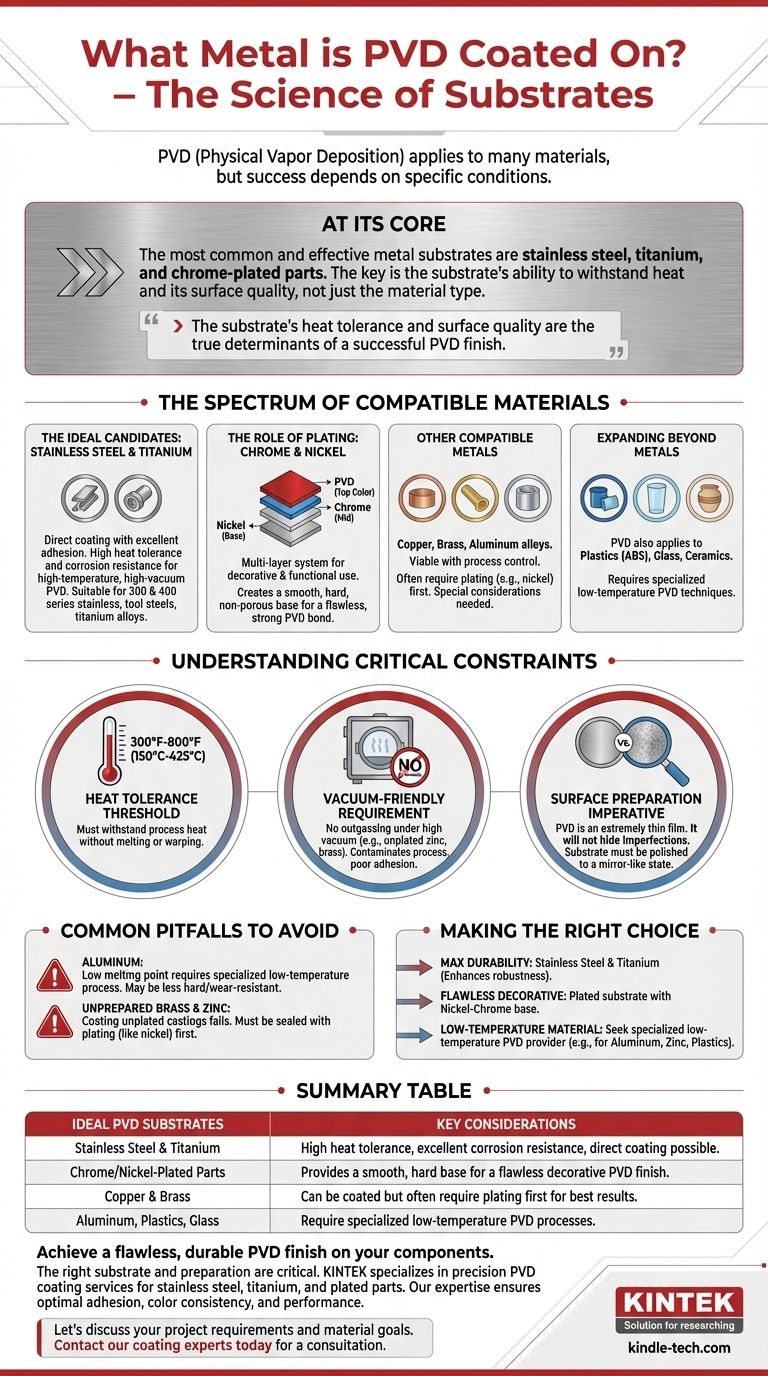

Nella sua essenza, la deposizione fisica da vapore (PVD) può essere applicata a una gamma eccezionalmente ampia di materiali, ma i substrati metallici più comuni ed efficaci sono l'acciaio inossidabile, il titanio e le parti cromate. Il successo del rivestimento dipende meno dal metallo specifico e più dalla sua capacità di resistere alle condizioni del processo, in particolare al calore, e dalla sua preparazione superficiale.

Sebbene l'elenco dei materiali possibili sia lungo, il fattore critico non è solo *cosa* può essere rivestito, ma *come* deve essere preparato. La tolleranza al calore e la qualità della superficie del substrato sono i veri elementi determinanti per una finitura PVD di successo.

Lo spettro dei materiali compatibili

Il PVD è una tecnologia versatile che non si limita a una singola classe di materiali. Tuttavia, alcuni metalli e superfici forniscono una base ideale per un rivestimento durevole ed esteticamente gradevole.

I candidati ideali: acciaio inossidabile e titanio

L'acciaio inossidabile e il titanio sono scelte privilegiate per il rivestimento PVD. Il processo può essere applicato direttamente a questi metalli con eccellente adesione e risultati.

I loro alti punti di fusione e la resistenza intrinseca alla corrosione li rendono abbastanza robusti da gestire senza problemi l'ambiente ad alta temperatura e alto vuoto della camera PVD. La maggior parte dei gradi, inclusi gli acciai inossidabili serie 300 e 400, gli acciai per utensili e le leghe di titanio, sono adatti.

Il ruolo della placcatura: cromo e nichel

Per molte applicazioni decorative e funzionali, i rivestimenti PVD aderiscono meglio ai materiali che sono stati prima placcati con nichel e/o cromo.

Questo sistema multistrato (ad esempio, Nichel-Cromo-PVD) crea una base eccezionalmente liscia, dura e non porosa. Ciò garantisce che lo strato di colore PVD finale sia impeccabile e saldamente legato, motivo per cui è comune per infissi, parti automobilistiche ed elettronica di consumo.

Altri metalli compatibili

Una varietà di altri metalli può essere rivestita con successo, anche se alcuni richiedono un controllo del processo più attento.

Questa categoria include rame, ottone e leghe di alluminio. Questi metalli non ferrosi sono substrati validi, ma la loro idoneità dipende spesso dal processo PVD specifico utilizzato e se sono stati placcati in precedenza.

Espansione oltre i metalli

È importante riconoscere che il PVD non è esclusivamente per i metalli. Il processo può essere applicato anche a plastiche (come l'ABS), vetro e ceramica. Ciò richiede tecniche PVD specializzate a bassa temperatura, ma dimostra l'ampia applicabilità della tecnologia.

Comprendere i vincoli critici

Scegliere semplicemente un materiale compatibile non è sufficiente. Il substrato deve soddisfare diversi requisiti chiave per garantire un risultato di alta qualità.

La soglia di tolleranza al calore

La maggior parte dei processi PVD industriali prevede il riscaldamento del substrato a temperature comprese tra 300°F e 800°F (150°C e 425°C) per garantire una corretta adesione e struttura del rivestimento.

Qualsiasi materiale da rivestire deve essere in grado di resistere a questa temperatura senza fondere, deformarsi o degradarsi. Questa è la ragione principale per cui alcuni materiali sono più impegnativi di altri.

Il requisito "adatto al vuoto"

Il PVD avviene in una camera ad alto vuoto. I materiali che "degassano" (rilasciano gas o vapori intrappolati) sotto vuoto, come lo zinco non placcato o alcuni tipi di ottone, non sono adatti.

Questo degassamento contamina l'ambiente di vuoto e interferisce con il processo di deposizione, con conseguente rivestimento di scarsa qualità e non aderente.

L'imperativo della preparazione superficiale

Il PVD è un film estremamente sottile che si conforma precisamente alla superficie che copre. Non nasconderà né riempirà graffi, pori o altre imperfezioni.

Per una finitura PVD liscia e a specchio, il substrato deve prima essere lucidato in uno stato ugualmente liscio e a specchio. Il principio è "spazzatura dentro, spazzatura fuori": una superficie scadente comporterà sempre una finitura scadente.

Errori comuni da evitare

Comprendere i limiti è importante quanto conoscere le capacità.

La sfida con l'alluminio

Sebbene alcune fonti indichino l'alluminio come compatibile, richiede una considerazione speciale. Il suo basso punto di fusione lo rende incompatibile con i processi PVD standard ad alta temperatura.

Rivestire l'alluminio è possibile ma richiede un processo PVD specializzato a bassa temperatura. Ciò può comportare un rivestimento che non è così duro o resistente all'usura come un equivalente ad alta temperatura.

Il rischio di ottone e zinco non preparati

Come accennato, tentare di rivestire fusioni di ottone e zinco non placcate o preparate in modo improprio è un punto di fallimento comune. Questi materiali devono tipicamente essere sigillati con uno strato di placcatura (come il nichel) per renderli compatibili con il vuoto prima che il PVD possa essere applicato.

Fare la scelta giusta per il tuo obiettivo

La scelta del substrato dovrebbe essere guidata dal tuo obiettivo finale per il prodotto.

- Se la tua attenzione principale è la massima durata e resistenza alla corrosione: Le tue migliori opzioni sono l'acciaio inossidabile e il titanio, poiché il rivestimento PVD ne esalta le proprietà già robuste.

- Se la tua attenzione principale è una finitura decorativa impeccabile: Inizia con un substrato che può essere placcato e utilizza uno strato di base nichel-cromo prima di applicare il rivestimento superiore PVD.

- Se la tua attenzione principale è rivestire un materiale a bassa temperatura: Devi rivolgerti a un fornitore PVD specializzato in processi a bassa temperatura adatti a substrati come alluminio, zinco o plastica.

In definitiva, un risultato PVD di successo inizia con una decisione informata sul materiale di base.

Tabella riassuntiva:

| Substrati PVD ideali | Considerazioni chiave |

|---|---|

| Acciaio inossidabile e titanio | Elevata tolleranza al calore, eccellente resistenza alla corrosione, rivestimento diretto possibile. |

| Parti placcate in cromo/nichel | Fornisce una base liscia e dura per una finitura PVD decorativa impeccabile. |

| Rame e ottone | Possono essere rivestiti ma spesso richiedono prima la placcatura per ottenere i migliori risultati. |

| Alluminio, plastica, vetro | Richiedono processi PVD specializzati a bassa temperatura. |

Ottieni una finitura PVD impeccabile e durevole sui tuoi componenti. Il substrato e la preparazione corretti sono fondamentali per il successo del tuo progetto. KINTEK è specializzata in servizi di rivestimento PVD di precisione per una vasta gamma di materiali, tra cui acciaio inossidabile, titanio e parti placcate. La nostra esperienza garantisce adesione ottimale, coerenza del colore e prestazioni per le vostre apparecchiature di laboratorio, utensili o prodotti di consumo.

Discutiamo i requisiti del tuo progetto e gli obiettivi dei materiali. Contatta oggi stesso i nostri esperti di rivestimento per una consulenza.

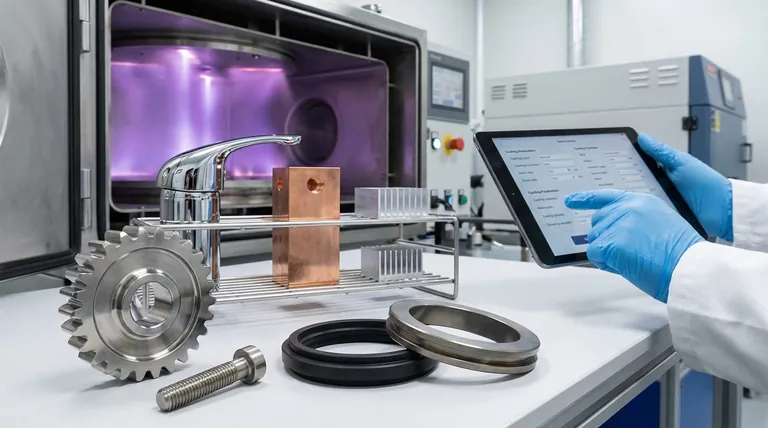

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti