Fondamentalmente, il processo di colata sottovuoto utilizza principalmente due materiali chiave: gomma siliconica per creare uno stampo flessibile e una vasta gamma di resine poliuretaniche (PU) per produrre i pezzi finali. Questi poliuretani sono specificamente formulati per imitare le proprietà meccaniche, i colori e le texture delle termoplastiche di grado produttivo comuni, rendendoli ideali per prototipi ad alta fedeltà e piccole serie produttive.

La colata sottovuoto non riguarda un singolo materiale, ma un sistema versatile. La vera potenza del processo risiede nell'utilizzo di stampi flessibili in silicone per colare una famiglia diversificata di resine poliuretaniche, ognuna progettata per simulare le proprietà di una specifica plastica per l'uso finale come ABS, polipropilene o gomma.

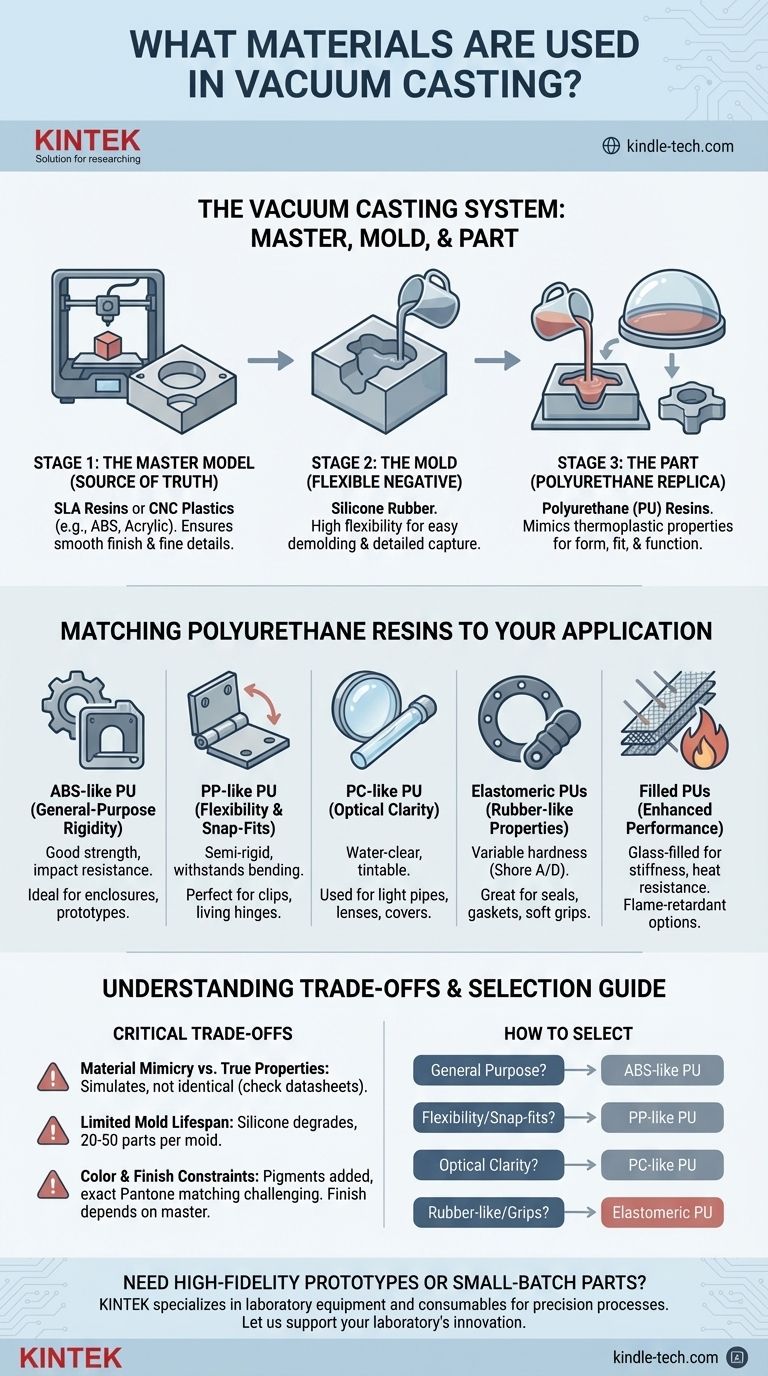

Il Ruolo di Ciascun Materiale nel Processo

Per comprendere le scelte dei materiali, è necessario prima comprendere i loro ruoli distinti nelle tre fasi della colata sottovuoto: creazione del modello master, formazione dello stampo e colata del pezzo finale.

Il Modello Master: La Fonte della Verità

Il modello master è l'originale perfetto e altamente rifinito da cui viene realizzato lo stampo. La sua qualità determina la qualità di ogni pezzo successivo.

I materiali più comuni per i modelli master sono le resine SLA (Stereolitografia). Questi fotopolimeri stampati in 3D sono scelti per la loro capacità di produrre finiture superficiali e dettagli fini eccezionalmente lisci, che vengono trasferiti direttamente allo stampo in silicone. In alternativa, si possono utilizzare materie plastiche lavorate a CNC come ABS o acrilico per la loro durata e precisione.

Lo Stampo: Il Negativo Flessibile

Lo stampo è il cuore del processo di colata sottovuoto ed è quasi universalmente realizzato in gomma siliconica.

Il silicone è la scelta ideale per diversi motivi. La sua elevata flessibilità consente la facile rimozione (sformatura) di pezzi complessi, anche quelli con sottosquadri, senza danneggiare il pezzo o lo stampo. Cattura inoltre i dettagli superficiali microscopici del modello master con estrema fedeltà.

Il Pezzo: La Replica Poliuretanica

I pezzi finali vengono creati versando resine poliuretaniche (PU) liquide nello stampo in silicone sotto vuoto. Il vuoto rimuove le bolle d'aria, garantendo una copia perfetta e priva di vuoti.

Questi polimeri termoindurenti bicomponenti sono la scelta di materiale più critica. Sono progettati per simulare le proprietà delle plastiche di produzione, consentendo di testare forma, adattamento e funzione con un alto grado di fiducia.

Abbinare le Resine Poliuretaniche alla Vostra Applicazione

La versatilità della colata sottovuoto deriva dalla vasta gamma di resine poliuretaniche disponibili. La selezione di quella giusta dipende dall'abbinamento delle proprietà del materiale alla funzione prevista del vostro pezzo.

Per Rigidità per Uso Generale: PU Simil-ABS

Questa è la scelta più comune e versatile. I poliuretani simil-ABS offrono buona resistenza, resistenza agli urti e stabilità dimensionale. Sono il materiale di riferimento per custodie, alloggiamenti e prototipi funzionali generici.

Per Flessibilità e Incastri a Scatto: PU Simil-PP

Se il vostro pezzo richiede flessibilità, come cerniere vive, clip o custodie a incastro, la scelta corretta è un poliuretano simil-polipropilene (PP). Questi materiali sono semi-rigidi e possono resistere a flessioni ripetute.

Per Chiarezza Ottica: PU Simil-PC

Per i pezzi che devono essere trasparenti, come guide luminose, lenti o coperture trasparenti, è necessario utilizzare un poliuretano simil-policarbonato (PC). Queste resine possono essere colate con trasparenza cristallina e possono anche essere tinte per ottenere colori trasparenti.

Per Proprietà Simil-Gomma: PU Elastomerici

Quando è necessario simulare la gomma, si utilizzano poliuretani elastomerici. Questi sono disponibili in un'ampia gamma di livelli di durezza, misurati sulla scala Shore A (per gomme morbide) o sulla scala Shore D (per gomme dure). Sono perfetti per guarnizioni, sigilli, impugnature e sovrastampaggi.

Per Prestazioni Migliorate: PU Riempiti

Per applicazioni che richiedono prestazioni superiori, è possibile utilizzare resine speciali. I PU caricati con vetro, ad esempio, offrono una rigidità notevolmente maggiore e temperature di deflessione termica più elevate rispetto alle loro controparti standard. Sono disponibili anche PU ignifughi per soddisfare requisiti normativi specifici.

Comprendere i Compromessi

Sebbene potenti, i materiali utilizzati nella colata sottovuoto presentano limitazioni intrinseche che è fondamentale comprendere.

Mimicry del Materiale vs. Proprietà Reali

Un punto chiave da ricordare è che una resina poliuretanica simula una plastica di produzione; non è chimicamente identica. Un PU simil-ABS avrà un aspetto e un comportamento molto simili all'ABS, ma le sue proprietà termiche e la resistenza allo scorrimento a lungo termine saranno diverse. Consultare sempre una scheda tecnica del materiale per specifiche ingegneristiche precise.

Durata Limitata dello Stampo

Gli stampi in silicone non sono permanenti. La natura chimicamente aggressiva delle resine poliuretaniche provoca il degrado dello stampo nel tempo. Uno stampo in silicone tipico può produrre tra 20 e 50 pezzi prima di perdere dettagli e dover essere sostituito. Questo è il motivo per cui la colata sottovuoto è ideale per la prototipazione e la produzione a basso volume, non per la produzione di massa.

Vincoli di Colore e Finitura

Il colore si ottiene aggiungendo un pigmento alla resina liquida prima della colata. Ciò fornisce un colore uniforme, diffuso nel materiale. Tuttavia, ottenere una corrispondenza Pantone esatta può essere difficile. La finitura superficiale del pezzo dipende interamente dalla finitura del modello master, poiché il silicone la replica perfettamente.

Come Selezionare il Materiale Giusto per la Colata Sottovuoto

La vostra scelta dovrebbe essere guidata interamente dall'obiettivo del vostro pezzo.

- Se la vostra attenzione principale è un prototipo funzionale per uso generale: Iniziate con un poliuretano simil-ABS per il suo eccellente equilibrio tra resistenza e rigidità.

- Se la vostra attenzione principale è testare incastri a scatto o cerniere vive: Scegliete un poliuretano flessibile simil-PP per simulare accuratamente la funzione del pezzo.

- Se la vostra attenzione principale è creare modelli estetici o di marketing: Utilizzate una resina trasparente simil-PC, che può essere tinta su misura per un impatto visivo.

- Se la vostra attenzione principale è creare guarnizioni, sigilli o impugnature soft-touch: Selezionate un poliuretano elastomerico con la specifica durezza Shore richiesta dalla vostra applicazione.

Comprendendo questo sistema di materiali, potete sfruttare la colata sottovuoto per creare pezzi ad alta fedeltà che corrispondano precisamente all'intento funzionale ed estetico del vostro progetto.

Tabella Riassuntiva:

| Tipo di Materiale | Uso Principale nella Colata Sottovuoto | Proprietà Chiave/Simula |

|---|---|---|

| Gomma Siliconica | Creazione dello stampo flessibile | Elevata flessibilità, cattura dettagli fini, consente una facile sformatura |

| Resina PU Simil-ABS | Pezzi rigidi per uso generale | Buona resistenza, resistenza agli urti, stabilità dimensionale |

| Resina PU Simil-PP | Pezzi flessibili, incastri a scatto | Semi-rigido, resiste alla flessione ripetuta |

| Resina PU Simil-PC | Chiarezza ottica, pezzi trasparenti | Trasparenza cristallina, può essere tinta |

| Resina PU Elastomerica | Pezzi simil-gomma, guarnizioni, impugnature | Gamma di durezza (scale Shore A e D) |

Avete bisogno di Prototipi ad Alta Fedeltà o Pezzi per Produzione in Piccoli Lotti?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo essenziali per processi di precisione come la colata sottovuoto. Sia che stiate creando prototipi per test di forma, adattamento e funzione, sia che stiate producendo piccoli lotti di pezzi per l'uso finale, i materiali giusti sono fondamentali per il successo.

Lasciate che vi aiutiamo a raggiungere i vostri obiettivi di progetto con materiali di alta qualità e supporto esperto. Contattate il nostro team oggi stesso per discutere le vostre esigenze specifiche di materiali e come possiamo supportare l'innovazione del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Pressa termica speciale per uso di laboratorio

- Stampo a pressa cilindrica Assemble Lab

- Pressa Cilindrica per Applicazioni di Laboratorio

- Pressa bidirezionale quadrata per uso di laboratorio

- Pressa Cilindrica con Scala per Laboratorio

Domande frequenti

- Quale ruolo svolgono i componenti degli stampi in grafite nella pressatura a caldo sottovuoto di Ti-3Al-2.5V? Ottimizzare la densificazione della lega

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità

- Come funzionano gli stampi in grafite nel processo di pressatura a caldo sottovuoto per ZnS? Ottimizzare la densificazione e la chiarezza ottica

- Quali sono le funzioni primarie degli stampi in grafite nella sinterizzazione? Ottimizzare l'efficienza della sinterizzazione di Nano-AlN

- Quali ruoli svolgono gli stampi in grafite durante la pressatura a caldo sottovuoto? Ottimizzare la densificazione delle polveri di lega e la precisione