Nella lavorazione dei materiali, la macinazione a umido è il metodo per ridurre la dimensione delle particelle di un materiale solido mentre è sospeso in un liquido, tipicamente acqua. Al contrario, la macinazione a secco è il processo di riduzione della dimensione delle particelle senza l'uso di alcun liquido, basandosi unicamente su forze meccaniche in un ambiente gassoso, solitamente aria. La scelta tra i due è una decisione ingegneristica critica con significative conseguenze a valle.

La scelta fondamentale tra macinazione a umido e a secco non riguarda quale sia universalmente superiore, ma quale metodo si allinei alle proprietà del tuo materiale, alla dimensione delle particelle target e ai tuoi vincoli operativi. La macinazione a umido eccelle nella produzione di particelle ultrafini e consistenti, mentre la macinazione a secco offre semplicità e costi di lavorazione inferiori.

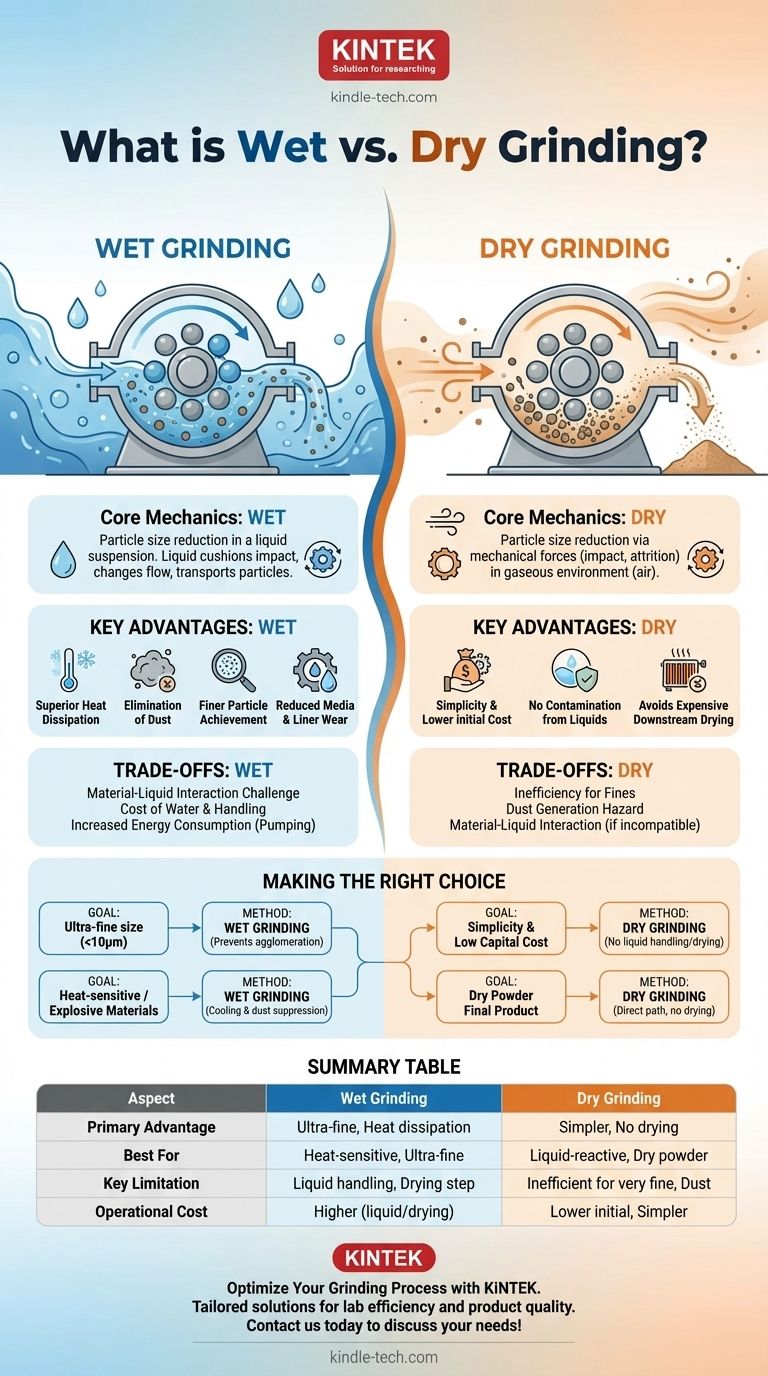

Le Meccaniche Fondamentali di Ciascun Metodo

Per comprendere le applicazioni, dobbiamo prima capire le differenze fondamentali nel funzionamento di ciascun processo. Questa distinzione va ben oltre la mera presenza di un liquido.

Come Funziona la Macinazione a Secco

La macinazione a secco è un processo di comminuzione (riduzione della dimensione delle particelle) guidato da forze meccaniche come impatto, attrito e compressione in assenza di un liquido.

Il materiale viene alimentato in un mulino, come un mulino a sfere o un mulino a martelli, dove i mezzi di macinazione o i componenti interni scompongono le particelle. Questo metodo è semplice ed evita la complessità della gestione delle sospensioni.

Come Funziona la Macinazione a Umido

La macinazione a umido comporta la creazione di una sospensione mescolando il materiale solido con un liquido, spesso acqua o un solvente, prima di alimentarlo in un mulino.

Il liquido serve a molteplici scopi. Ammortizza le forze d'impatto, modifica le caratteristiche di flusso del materiale all'interno del mulino e agisce come mezzo di trasporto per le particelle.

Vantaggi Chiave della Macinazione a Umido

L'introduzione di un mezzo liquido offre diversi distinti vantaggi tecnici che la rendono la scelta obbligata per molte applicazioni avanzate.

Dissipazione del Calore Superiore

La macinazione genera una quantità significativa di calore a causa dell'attrito. Il liquido nella macinazione a umido è un eccellente refrigerante, che assorbe e dissipa questo calore, il che è fondamentale per la lavorazione di materiali termosensibili che altrimenti potrebbero fondere o degradarsi chimicamente.

Eliminazione della Polvere

La macinazione a secco, specialmente di materiali fini, può creare polvere pericolosa nell'aria. La macinazione a umido elimina completamente questo problema, portando a un ambiente di lavoro più sicuro e prevenendo la perdita di prodotto nei sistemi di raccolta della polvere.

Raggiungimento di Particelle Più Fini

Per la produzione di particelle ultrafini (nell'intervallo micron o sub-micron), la macinazione a umido è quasi sempre superiore. Il mezzo liquido impedisce alle particelle fini di raggrupparsi nuovamente – un fenomeno noto come agglomerazione – che spesso limita l'efficacia della macinazione a secco.

Ridotta Usura dei Mezzi e del Rivestimento

Il liquido agisce come lubrificante tra i mezzi di macinazione (ad esempio, sfere d'acciaio o ceramica) e il rivestimento del mulino, riducendo il tasso di usura e abbassando i costi operativi a lungo termine.

Vantaggi Chiave della Macinazione a Secco

Nonostante i benefici tecnici della macinazione a umido, la macinazione a secco rimane ampiamente utilizzata grazie ai suoi significativi vantaggi pratici ed economici.

Semplicità e Costo Iniziale Inferiore

I sistemi di macinazione a secco sono meccanicamente più semplici. Non richiedono le pompe, i serbatoi, le guarnizioni e l'infrastruttura di gestione dei liquidi associati alla macinazione a umido, con conseguente minore investimento di capitale.

Nessuna Contaminazione da Liquidi

Il processo è puro. Per i materiali che reagirebbero, si dissolverebbero o verrebbero contaminati da un liquido, la macinazione a secco è l'unica opzione praticabile.

Evita la Costosa Essiccazione a Valle

Forse il vantaggio più significativo è l'eliminazione della lavorazione a valle. Se il prodotto finale deve essere una polvere secca, la macinazione a umido richiede una fase di essiccazione costosa e ad alta intensità energetica, che la macinazione a secco bypassa completamente.

Comprendere i Compromessi e le Limitazioni

La scelta di un metodo richiede una valutazione oggettiva delle sue sfide intrinseche. Nessuno dei due processi è privo di svantaggi.

La Sfida dell'Interazione Materiale-Liquido

La limitazione principale della macinazione a umido è la compatibilità chimica. Se il tuo materiale è solubile nel liquido di macinazione o reagisce con esso, il processo non è fattibile.

Il Costo Nascosto dell'Acqua

Per la macinazione a umido, il liquido non è gratuito. Richiede manipolazione, potenziale trattamento prima dell'uso e spesso costoso smaltimento o riciclo, aggiungendo complessità e spese operative.

L'Inefficienza della Macinazione a Secco per le Fini

La limitazione principale della macinazione a secco è la sua inefficienza a dimensioni molto fini. Man mano che le particelle diventano più piccole, le forze di attrazione le fanno agglomerare e aderire ai mezzi di macinazione, riducendo gravemente l'efficienza del processo.

Aumento del Consumo Energetico nella Macinazione a Umido

Sebbene possa essere più efficiente nella produzione di particelle fini, il consumo energetico complessivo di un circuito di macinazione a umido, specialmente se si considera il pompaggio della sospensione, può talvolta essere superiore a quello di un processo di macinazione a secco comparabile per obiettivi più grossolani.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione deve essere guidata da una chiara comprensione del tuo obiettivo finale. La scelta ottimale è quella che meglio si adatta alle specifiche del tuo prodotto finale e alla tua realtà operativa.

- Se il tuo obiettivo principale è raggiungere la dimensione delle particelle più fine possibile (<10 micron): La macinazione a umido è quasi sempre la scelta corretta, poiché previene l'agglomerazione e consente una macinazione fine più efficiente.

- Se il tuo obiettivo principale è la semplicità del processo e la minimizzazione dell'investimento di capitale: La macinazione a secco è il chiaro vincitore, poiché elimina l'intero circuito di gestione dei liquidi e di essiccazione.

- Se stai lavorando materiali termosensibili o potenzialmente esplosivi: La macinazione a umido fornisce un raffreddamento essenziale e la soppressione della polvere, rendendola l'opzione più sicura ed efficace.

- Se il tuo prodotto finale deve essere assolutamente una polvere secca e non può essere contaminato: La macinazione a secco è il percorso più diretto e logico, evitando qualsiasi rischio di interazione con liquidi o l'alto costo dell'essiccazione.

In definitiva, comprendere la fisica fondamentale di ciascun processo trasforma la scelta da un'ipotesi a una decisione ingegneristica strategica.

Tabella Riepilogativa:

| Aspetto | Macinazione a Umido | Macinazione a Secco |

|---|---|---|

| Vantaggio Principale | Produce particelle ultrafini; eccellente dissipazione del calore | Configurazione più semplice; nessuna essiccazione a valle richiesta |

| Ideale Per | Materiali termosensibili; dimensioni di particelle ultrafini | Materiali che reagiscono con i liquidi; prodotti finali in polvere secca |

| Limitazione Chiave | Richiede gestione dei liquidi e potenziale fase di essiccazione | Inefficiente per particelle molto fini; generazione di polvere |

| Costo Operativo | Più alto a causa della gestione dei liquidi e dell'essiccazione | Costo iniziale inferiore; funzionamento più semplice |

Ottimizza il Tuo Processo di Macinazione con KINTEK

Sia che tu stia lavorando materiali termosensibili o richieda particelle ultrafini, la scelta del metodo di macinazione giusto è cruciale per l'efficienza del tuo laboratorio e la qualità del prodotto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni su misura per tutte le tue esigenze di macinazione.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a ottenere una riduzione superiore delle dimensioni delle particelle e migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Qual è la dimensione di un mulino a palle? Una guida dal banco di laboratorio alla scala industriale

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Quali sono le applicazioni del mulino a sfere nell'industria alimentare? Ottenere una macinazione ultrafine per una qualità alimentare superiore

- Qual è la capacità di lavoro di un mulino a sfere? Ottimizza volume, velocità e mezzi macinanti per la massima produzione