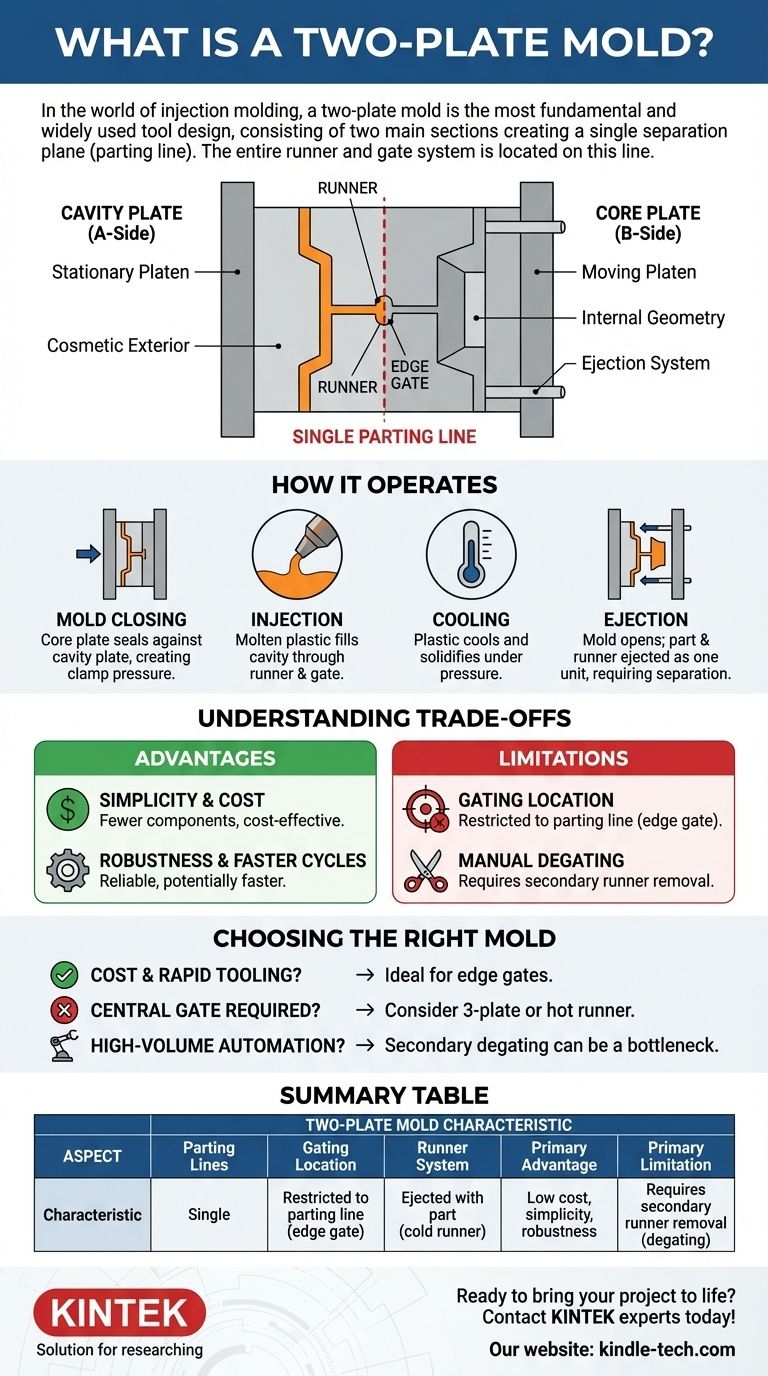

Nel mondo dello stampaggio a iniezione, uno stampo a due piastre è il design di utensile più fondamentale e ampiamente utilizzato. Consiste in due sezioni principali, un lato cavità (lato A) e un lato nucleo (lato B), che si incontrano per formare un unico piano di separazione, noto come linea di giunzione. L'intero sistema per l'erogazione della plastica — materozza e punto di iniezione — si trova su questa linea di giunzione, il che significa che il pezzo e la sua materozza attaccata vengono espulsi insieme.

Il principio fondamentale di uno stampo a due piastre è la sua semplicità. Avendo un solo piano di giunzione, il design è semplice ed economico, ma questa semplicità limita anche dove la plastica può essere iniettata e spesso richiede la rimozione manuale del sistema di materozze.

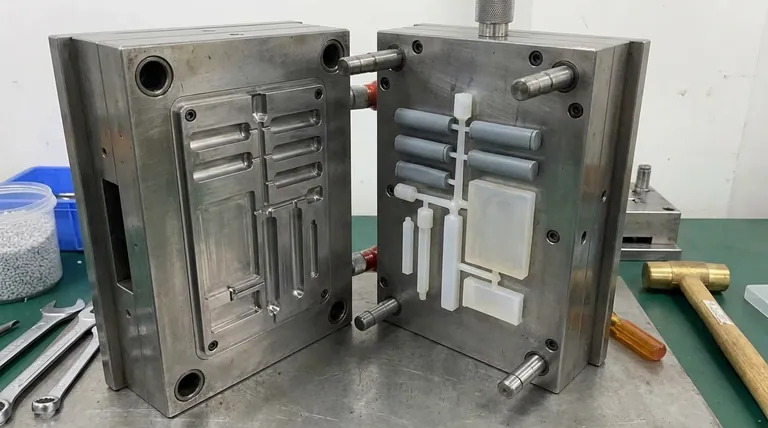

L'anatomia di uno stampo a due piastre

Per comprenderne la funzione, è necessario prima comprenderne i componenti principali. Il design è elegante nella sua semplicità, con ogni parte che serve uno scopo diretto.

Le piastre del nucleo e della cavità

Uno stampo a due piastre è costruito da due metà principali. La piastra della cavità, o "lato A", forma tipicamente l'esterno estetico del pezzo ed è montata sul piano fisso della macchina per lo stampaggio a iniezione.

La piastra del nucleo, o "lato B", forma la geometria interna del pezzo e contiene il sistema di espulsione. Questa metà è montata sul piano mobile.

L'unica linea di giunzione

Questa è la caratteristica distintiva di uno stampo a due piastre. La linea di giunzione è l'unica superficie dove si incontrano le piastre del nucleo e della cavità. Quando il ciclo di stampaggio è completo, lo stampo si separa solo lungo questo piano.

Il sistema di materozze e punti di iniezione

La materozza è un canale lavorato sulla superficie della linea di giunzione che guida la plastica fusa dall'ugello della macchina al pezzo.

Il punto di iniezione è la piccola apertura localizzata dove la materozza incontra la cavità del pezzo. In uno stampo a due piastre, il punto di iniezione deve essere posizionato direttamente sulla linea di giunzione, tipicamente sul bordo del pezzo. Questo è spesso chiamato "punto di iniezione a bordo".

Il sistema di espulsione

Alloggiato all'interno del nucleo (lato B) dello stampo, il sistema di espulsione è costituito da perni o altri meccanismi. Dopo che il pezzo si è raffreddato e lo stampo si apre, questi perni spingono in avanti per espellere il pezzo finito e il suo sistema di materozze attaccato.

Come funziona uno stampo a due piastre

Il ciclo operativo è diretto ed efficiente, suddiviso in quattro fasi chiare.

Fase 1: Chiusura dello stampo

Il piano mobile spinge in avanti la piastra del nucleo fino a quando non si sigilla saldamente contro la piastra fissa della cavità, creando un bloccaggio ad alta pressione lungo la linea di giunzione.

Fase 2: Iniezione

La plastica fusa viene iniettata ad alta pressione. Viaggia attraverso il sistema di materozze ed entra nella cavità attraverso il punto di iniezione fino a quando il pezzo non è completamente formato.

Fase 3: Raffreddamento

La plastica viene mantenuta sotto pressione e lasciata raffreddare e solidificare all'interno dello stampo, assumendo la forma della cavità.

Fase 4: Espulsione

Il piano mobile si ritrae, separando lo stampo sulla linea di giunzione. Il pezzo e la sua materozza attaccata aderiscono al lato del nucleo fino a quando il sistema di espulsione si attiva, spingendoli fuori come un'unica unità. La materozza deve quindi essere separata manualmente o roboticamente dal pezzo.

Comprendere i compromessi

La semplicità che rende lo stampo a due piastre così comune introduce anche limitazioni specifiche. Comprendere questi compromessi è fondamentale per prendere decisioni di progettazione e produzione valide.

Vantaggio: Semplicità e costo

Con meno componenti e un'azione meccanica più semplice, gli stampi a due piastre sono i più economici da progettare, produrre e mantenere. La loro affidabilità è un risultato diretto di questa semplicità.

Vantaggio: Robustezza e cicli più veloci

Meno parti mobili significano meno potenziali punti di guasto. La semplice azione di apertura e chiusura può anche portare a tempi di ciclo più rapidi rispetto a design di stampi più complessi.

Limitazione: Posizione del punto di iniezione

Poiché il punto di iniezione deve essere sulla linea di giunzione, si è limitati a posizionarlo sul perimetro del componente. Questo lascia un piccolo ma visibile segno (vestigio) dove il punto di iniezione viene tagliato, il che potrebbe essere inaccettabile per superfici altamente estetiche.

Limitazione: Degating manuale o secondario

Il pezzo viene espulso con la materozza ancora attaccata, proprio come un pezzo in un kit di modellismo aereo. Ciò richiede un'operazione secondaria — sia manodopera manuale che un processo robotico — per separare la materozza dal pezzo finito, aumentando i tempi di ciclo e i costi di manodopera.

Scegliere lo stampo giusto per il tuo pezzo

La decisione di utilizzare uno stampo a due piastre dipende dall'equilibrio tra costo, design del pezzo e requisiti di produzione.

- Se il tuo obiettivo principale è l'efficienza dei costi e una rapida realizzazione degli utensili: Uno stampo a due piastre è quasi sempre la scelta corretta, specialmente per pezzi in cui un piccolo segno di iniezione sul bordo è accettabile.

- Se il tuo pezzo richiede un punto di iniezione centrale per l'integrità strutturale o la dinamica del flusso: Un design a due piastre è inadatto e dovresti esplorare uno stampo a tre piastre o a canale caldo.

- Se il tuo obiettivo principale è una produzione completamente automatizzata e ad alto volume: La necessità di un degating secondario può essere un collo di bottiglia, rendendo gli stampi più complessi con separazione automatica delle materozze un investimento migliore a lungo termine.

Comprendere i compromessi fondamentali di questo design di base ti consente di prendere una decisione informata che si allinea con gli obiettivi tecnici e finanziari del tuo progetto.

Tabella riassuntiva:

| Aspetto | Caratteristica dello stampo a due piastre |

|---|---|

| Linee di giunzione | Linea di giunzione singola |

| Posizione del punto di iniezione | Limitato alla linea di giunzione (punto di iniezione a bordo) |

| Sistema di materozze | Espulso con il pezzo (materozza fredda) |

| Vantaggio principale | Basso costo, semplicità e robustezza |

| Limitazione principale | Richiede la rimozione secondaria della materozza (degating) |

Pronto a dare vita al tuo progetto di stampaggio a iniezione? Scegliere il giusto design dello stampo è fondamentale per bilanciare costi, qualità ed efficienza produttiva. Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per supportare i tuoi processi di ricerca e sviluppo e produzione. La nostra esperienza può aiutarti a selezionare la strategia di attrezzaggio ottimale per il design del tuo pezzo specifico e i requisiti di volume. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di laboratorio e produzione!

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Pressa Cilindrica per Applicazioni di Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Miscelatore interno in gomma da laboratorio Macchina per impastare gomma per miscelazione e impastamento

Domande frequenti

- Quale funzione svolge uno stampo in grafite ad alta resistenza? Padroneggia il consolidamento dei compositi CoCr con KINTEK

- Perché vengono utilizzati stampi a pressione personalizzati durante il processo di pressatura a caldo per elettroliti polimerici solidi?

- Come si chiamano le parti di uno stampo? Una guida ai componenti e alle funzioni degli stampi a iniezione

- Qual è il ruolo degli stampi in grafite nella SPS degli UHTCMC? Migliorare la precisione e la tenacità del materiale

- Cos'è un set di stampi per presse? Un sistema di precisione per una produzione di massa efficiente

- Cos'è l'assemblaggio dello stampo? Il passaggio finale critico per uno stampo a iniezione funzionale

- Quale ruolo svolge uno stampo in grafite ad alta resistenza durante la pressatura a caldo sottovuoto? Ottimizzare la sinterizzazione di carburi a base di WC

- Qual è lo scopo dell'applicazione di un rivestimento di nitruro di boro (BN) agli stampi di grafite? Migliorare il rilascio durante la sinterizzazione e la precisione