In sostanza, l'evaporazione termica sotto vuoto è una tecnica di deposizione fisica da fase vapore (PVD) utilizzata per creare film estremamente sottili e puri di un materiale. Il processo prevede il riscaldamento di un materiale sorgente all'interno di una camera ad alto vuoto fino a quando i suoi atomi sublimano o evaporano. Questi atomi gassosi viaggiano quindi attraverso il vuoto e si condensano su un substrato più freddo, formando un rivestimento solido e uniforme.

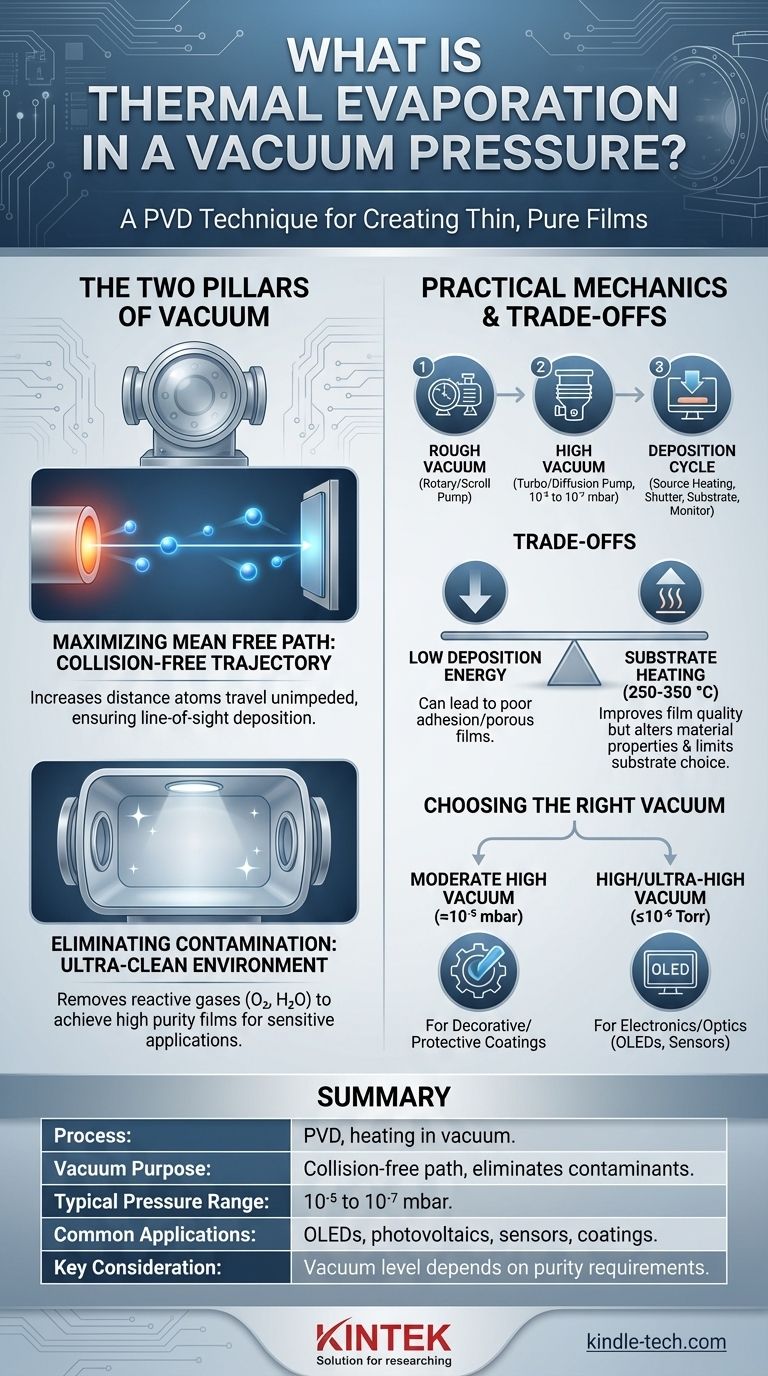

Lo scopo fondamentale del vuoto non è semplicemente fornire uno spazio vuoto, ma controllare attivamente il processo di deposizione. Esso svolge due funzioni critiche: assicura che gli atomi evaporati abbiano un percorso chiaro e privo di collisioni verso il substrato ed elimina i contaminanti gassosi per garantire la purezza del film risultante.

I due pilastri del vuoto nell'evaporazione termica

Per capire perché il vuoto è irrinunciabile, è necessario cogliere i due problemi fondamentali che risolve: le collisioni atomiche e la contaminazione chimica.

Massimizzare il cammino libero medio

Il cammino libero medio è la distanza media che un atomo può percorrere prima di collidere con un'altra particella.

Alla normale pressione atmosferica, questa distanza è incredibilmente breve. Un atomo evaporato colliderebbe con le molecole d'aria miliardi di volte al secondo, disperdendolo e impedendogli di raggiungere mai il substrato bersaglio in linea retta.

Un alto vuoto aumenta drasticamente il cammino libero medio. Rimuovendo quasi tutte le molecole di gas residue, il vuoto assicura che la distanza tra le particelle sia molto maggiore della distanza dalla sorgente di evaporazione al substrato.

Ciò crea una traiettoria di "linea di vista", consentendo agli atomi evaporati di viaggiare indisturbati e depositarsi uniformemente sul substrato.

Eliminare la contaminazione del film

La seconda funzione critica del vuoto è creare un ambiente ultra-pulito.

I gas che consideriamo innocui nell'atmosfera, come l'ossigeno e il vapore acqueo, sono contaminanti significativi su scala atomica. Queste molecole possono rimanere intrappolate nel film in crescita o reagire chimicamente con esso.

Questa contaminazione può degradare gravemente le proprietà elettriche, ottiche o meccaniche del film. Per applicazioni sensibili come i diodi organici a emissione di luce (OLED) o il fotovoltaico, anche tracce di ossigeno possono "spegnere" (quench) il materiale attivo, distruggendone la funzione.

Per ottenere un'elevata purezza, la pressione parziale di questi gas reattivi deve essere ridotta a un livello minimo, spesso al di sotto di 10⁻⁶ Torr.

La meccanica pratica del processo

Un sistema di evaporazione termica è una combinazione precisa di tecnologia del vuoto ed elementi riscaldanti progettati per una deposizione controllata.

Ottenere il vuoto necessario

Creare il vuoto richiesto è un processo a più stadi. Un sistema utilizza tipicamente una pompa a palette rotative o a spirale per rimuovere la maggior parte dell'aria dalla camera.

Una volta raggiunto questo "vuoto grezzo", una pompa turbomolecolare o a diffusione subentra per rimuovere le molecole rimanenti, portando la pressione della camera nell'intervallo di alto vuoto richiesto per la deposizione, tipicamente tra 10⁻⁵ e 10⁻⁷ mbar.

Il ciclo di deposizione

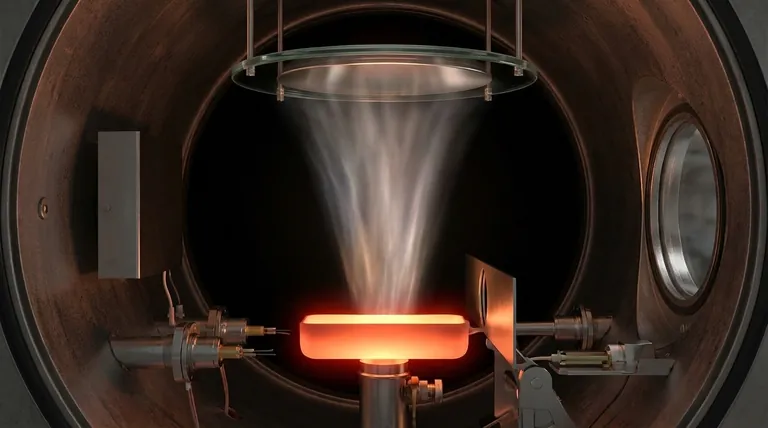

All'interno della camera, il materiale sorgente viene posto in un crogiolo, spesso realizzato in un materiale refrattario come il tungsteno o il molibdeno. Una corrente elettrica elevata viene fatta passare attraverso il crogiolo, riscaldandolo fino a quando il materiale sorgente evapora.

Un otturatore è tipicamente posizionato tra la sorgente e il substrato. Ciò consente all'operatore di stabilizzare il tasso di evaporazione prima di aprire l'otturatore per iniziare il rivestimento del substrato.

Lo spessore del film depositato viene monitorato in tempo reale utilizzando un misuratore di film sottili, come una microbilancia a cristallo di quarzo, che fornisce un controllo preciso dello strato finale.

Comprendere i compromessi

Sebbene potente, l'evaporazione termica non è priva di limitazioni. La fisica del processo introduce compromessi specifici che gli ingegneri devono gestire.

Bassa energia di deposizione

Gli atomi che lasciano la sorgente riscaldata lo fanno con un'energia termica relativamente bassa. Arrivano al substrato senza l'alta energia cinetica osservata in altri processi PVD come lo sputtering.

Questa bassa energia può talvolta portare a un film con scarsa adesione o una microstruttura indesiderabile e porosa.

La necessità di riscaldare il substrato

Per contrastare la bassa energia di deposizione e migliorare la qualità del film, il substrato viene spesso riscaldato a diverse centinaia di gradi Celsius (ad esempio, 250-350 °C).

Questa energia termica aggiuntiva conferisce agli atomi in arrivo maggiore mobilità sulla superficie del substrato, consentendo loro di assestarsi in una struttura di film più densa e stabile.

Tuttavia, questo riscaldamento necessario significa che la microstruttura e le proprietà del film risultante possono essere significativamente diverse dal materiale massivo che è stato evaporato. Rende inoltre il processo inadatto per substrati sensibili alla temperatura.

Fare la scelta giusta per il tuo obiettivo

Il livello di vuoto richiesto è dettato interamente dalla purezza e dalle proprietà desiderate del tuo film finale.

- Se la tua attenzione principale è un semplice rivestimento metallico a scopo decorativo o protettivo: Un alto vuoto moderato (circa 10⁻⁵ mbar) è spesso sufficiente per garantire una buona adesione e copertura.

- Se la tua attenzione principale è un film ad alta purezza per elettronica o ottica (OLED, sensori): Un alto o altissimo vuoto (10⁻⁶ Torr/mbar o inferiore) è irrinunciabile per prevenire contaminazioni che ne comprometterebbero le prestazioni.

- Se la tua attenzione principale è controllare la struttura cristallina o la densità del film: La tua attenzione deve concentrarsi sul bilanciamento della pressione del vuoto con un controllo preciso della temperatura del substrato e del tasso di deposizione.

In definitiva, padroneggiare l'evaporazione termica richiede di trattare il vuoto non come uno sfondo passivo, ma come la variabile principale che controlla la purezza e l'integrità del materiale depositato.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Una tecnica PVD in cui un materiale viene riscaldato sottovuoto per evaporare e condensare su un substrato. |

| Scopo del vuoto | Assicura un percorso privo di collisioni per gli atomi ed elimina i contaminanti per la purezza del film. |

| Intervallo di pressione tipico | 10⁻⁵ a 10⁻⁷ mbar (Torr). |

| Applicazioni comuni | OLED, fotovoltaico, sensori, rivestimenti ottici e strati decorativi/metallici. |

| Considerazione chiave | Il livello di vuoto è fondamentale e dipende dalla purezza del film richiesta e dall'applicazione. |

Pronto a ottenere film sottili precisi e ad alta purezza per il tuo laboratorio?

L'evaporazione termica è una tecnica fondamentale per creare i materiali avanzati che alimentano la tecnologia moderna. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità di cui hai bisogno per padroneggiare questo processo, dai sistemi a vuoto robusti alle sorgenti di evaporazione durevoli.

Sia che tu stia sviluppando elettronica di prossima generazione, componenti ottici o rivestimenti specializzati, la nostra esperienza assicura che tu abbia gli strumenti giusti per risultati affidabili e ripetibili.

Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di evaporazione termica e scoprire come KINTEK può supportare i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchette di Tungsteno per Deposizione di Film Sottili

Domande frequenti

- Qual è il livello di vuoto di un evaporatore termico? Ottieni purezza con l'alto vuoto (da 10⁻⁵ a 10⁻⁷ Torr)

- Qual è lo scopo dell'evaporazione sottovuoto? Purificare l'acqua o creare rivestimenti ad alta purezza

- Come funziona una sorgente di evaporazione di molibdeno in un'atmosfera di solfuro di idrogeno durante la sintesi di film sottili di disolfuro di molibdeno?

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili