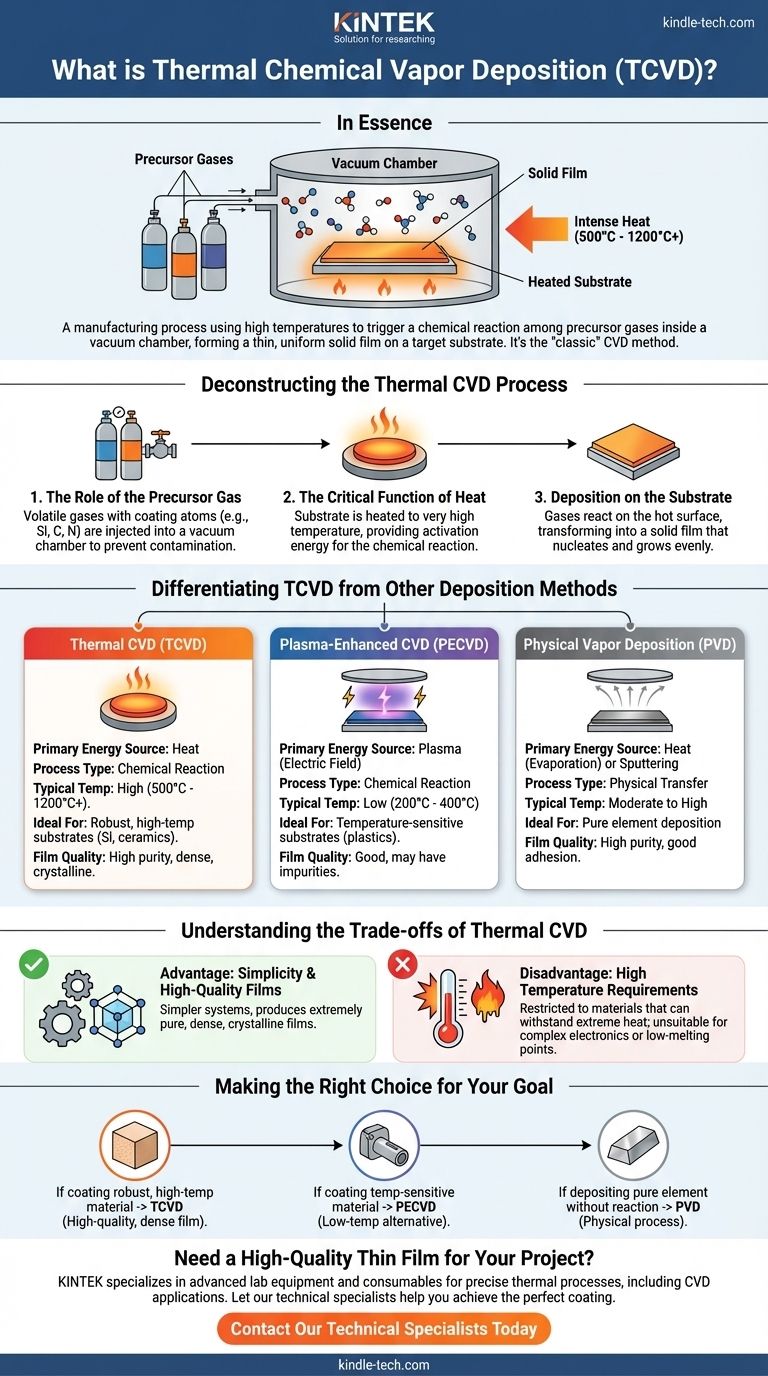

In sostanza, la deposizione chimica da vapore termica (TCVD) è un processo di fabbricazione che utilizza alte temperature per innescare una reazione chimica tra i gas precursori all'interno di una camera a vuoto. Questa reazione forma un materiale solido che si deposita come un film sottile e uniforme su un oggetto bersaglio, noto come substrato. È considerata la forma convenzionale o "classica" della più ampia famiglia di tecnologie di deposizione chimica da vapore (CVD).

Il concetto centrale da afferrare è che la CVD termica è un processo di trasformazione chimica, non di trasferimento fisico. Si basa fondamentalmente sul calore come unica fonte di energia per scomporre i gas e creare un rivestimento solido completamente nuovo su una superficie, un metodo la cui semplicità è bilanciata dai suoi restrittivi requisiti di alta temperatura.

Decostruire il Processo di CVD Termica

Per comprendere la TCVD, è meglio scomporla nelle sue fasi operative fondamentali. Ogni fase è fondamentale per la formazione di un film aderente e di alta qualità.

Il Ruolo del Gas Precursore

Il processo inizia con uno o più gas precursori volatili. Si tratta di sostanze chimiche accuratamente selezionate che contengono gli atomi del materiale di rivestimento desiderato (ad esempio, silicio, carbonio, azoto).

Questi gas vengono iniettati in una camera sigillata a bassa pressione. L'ambiente a vuoto è essenziale per prevenire la contaminazione da parte dell'aria e per garantire che le molecole precursore possano viaggiare liberamente verso la superficie bersaglio.

La Funzione Critica del Calore

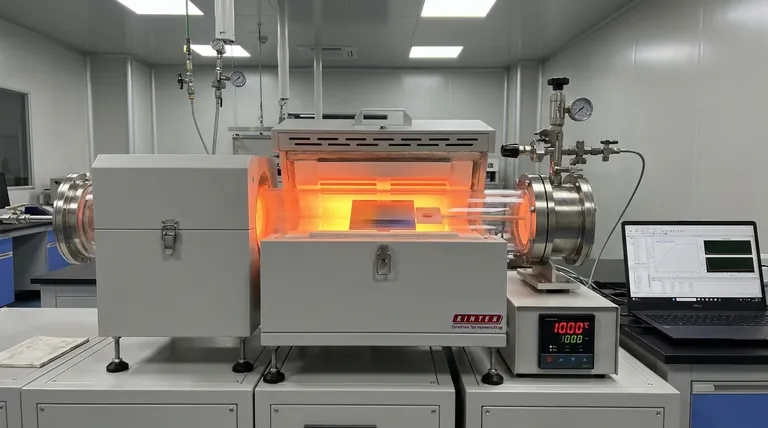

Questa è la caratteristica distintiva della TCVD. Il substrato viene riscaldato a una temperatura molto elevata, spesso variabile da diverse centinaia a oltre mille gradi Celsius.

Questo calore intenso fornisce l'energia di attivazione necessaria affinché i gas precursori reagiscano o si decompongano quando entrano in contatto con la superficie calda. Senza un'energia termica sufficiente, la reazione chimica non si verifica.

Deposizione sul Substrato

Mentre i gas precursori reagiscono sul substrato riscaldato, si trasformano dallo stato gassoso a quello solido. Questo materiale solido nuclea e cresce sulla superficie, costruendo gradualmente un film sottile.

Poiché la reazione è guidata dalla temperatura superficiale, il rivestimento si forma uniformemente su tutte le aree esposte del substrato, creando uno strato altamente uniforme e conforme.

Differenziare la TCVD da Altri Metodi di Deposizione

Il termine "CVD" comprende una famiglia di processi. Comprendere in cosa differisce la TCVD da altri metodi è fondamentale per apprezzarne le applicazioni specifiche.

CVD Termica vs. CVD Potenziata al Plasma (PECVD)

L'alternativa più comune è la CVD potenziata al plasma (PECVD). Invece di fare affidamento esclusivamente sull'alto calore, la PECVD utilizza un campo elettrico per generare un plasma (un gas energizzato e ionizzato).

Questo plasma fornisce l'energia per guidare la reazione chimica a temperature molto più basse rispetto alla TCVD. Ciò rende la PECVD adatta per rivestire materiali, come plastiche o alcuni metalli, che non possono resistere a temperature estreme.

Una Distinzione Critica: CVD vs. PVD

Un punto comune di confusione è la differenza tra deposizione chimica da vapore (CVD) e deposizione fisica da vapore (PVD).

La TCVD è un processo chimico; i gas precursori reagiscono per formare un nuovo composto sul substrato. Al contrario, la PVD è un processo fisico. Implica il riscaldamento di un materiale sorgente solido fino a quando non evapora e quindi la condensazione di questo vapore sul substrato. Non avviene alcuna reazione chimica.

Comprendere i Compromessi della CVD Termica

Come ogni processo ingegneristico, la TCVD presenta vantaggi e svantaggi distinti che ne determinano l'uso.

Vantaggio: Semplicità e Film di Alta Qualità

Poiché si basa solo sul calore, un sistema TCVD può essere relativamente più semplice e robusto rispetto ai sistemi basati sul plasma.

Il processo è in grado di produrre film cristallini estremamente puri, densi e di alta qualità, spesso superiori a quelli realizzati a temperature più basse.

Svantaggio: Requisiti di Alta Temperatura

Il limite principale della TCVD è la sua dipendenza dall'alto calore. Ciò limita severamente i tipi di substrati che possono essere rivestiti.

I materiali con bassi punti di fusione o quelli che potrebbero essere danneggiati dallo stress termico (come componenti elettronici complessi) non sono adatti a questo processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di deposizione corretta dipende interamente dai vincoli del materiale e dal risultato desiderato.

- Se la tua attenzione principale è rivestire un materiale robusto ad alta temperatura (come silicio, ceramiche o metalli refrattari): La TCVD è spesso la scelta più diretta ed efficace per produrre un film denso e di alta qualità.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura (come polimeri, plastiche o alcune leghe): Devi utilizzare un'alternativa a bassa temperatura come la CVD potenziata al plasma (PECVD) per evitare di danneggiare il substrato.

- Se la tua attenzione principale è depositare un elemento puro (come titanio o alluminio) senza una reazione chimica: Un processo fisico come la PVD è la tecnologia più appropriata.

Comprendendo il ruolo fondamentale dell'energia termica nel guidare la deposizione, puoi scegliere con sicurezza il giusto processo di fabbricazione per il tuo materiale e obiettivo specifici.

Tabella Riassuntiva:

| Aspetto | CVD Termica | PECVD | PVD |

|---|---|---|---|

| Fonte di Energia Primaria | Calore | Plasma (Campo Elettrico) | Calore (Evaporazione) o Sputtering |

| Tipo di Processo | Reazione Chimica | Reazione Chimica | Trasferimento Fisico |

| Temperatura Tipica | Alta (500°C - 1200°C+) | Bassa (200°C - 400°C) | Moderata o Alta |

| Ideale Per | Substrati robusti ad alta temperatura (es. Si, ceramiche) | Substrati sensibili alla temperatura (es. plastiche) | Deposizione di elementi puri |

| Qualità del Film | Alta purezza, denso, cristallino | Buona, ma può contenere impurità | Alta purezza, buona adesione |

Hai bisogno di un film sottile di alta qualità per il tuo progetto?

Scegliere la giusta tecnologia di deposizione è fondamentale per le prestazioni del tuo materiale. Gli esperti di KINTEK possono aiutarti a navigare in queste scelte. Siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi termici precisi, inclusi materiali adatti per applicazioni CVD.

Lascia che ti aiutiamo a ottenere il rivestimento perfetto per il tuo substrato. Contatta oggi stesso i nostri specialisti tecnici per discutere le tue esigenze specifiche e scoprire la soluzione giusta per le tue necessità di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati