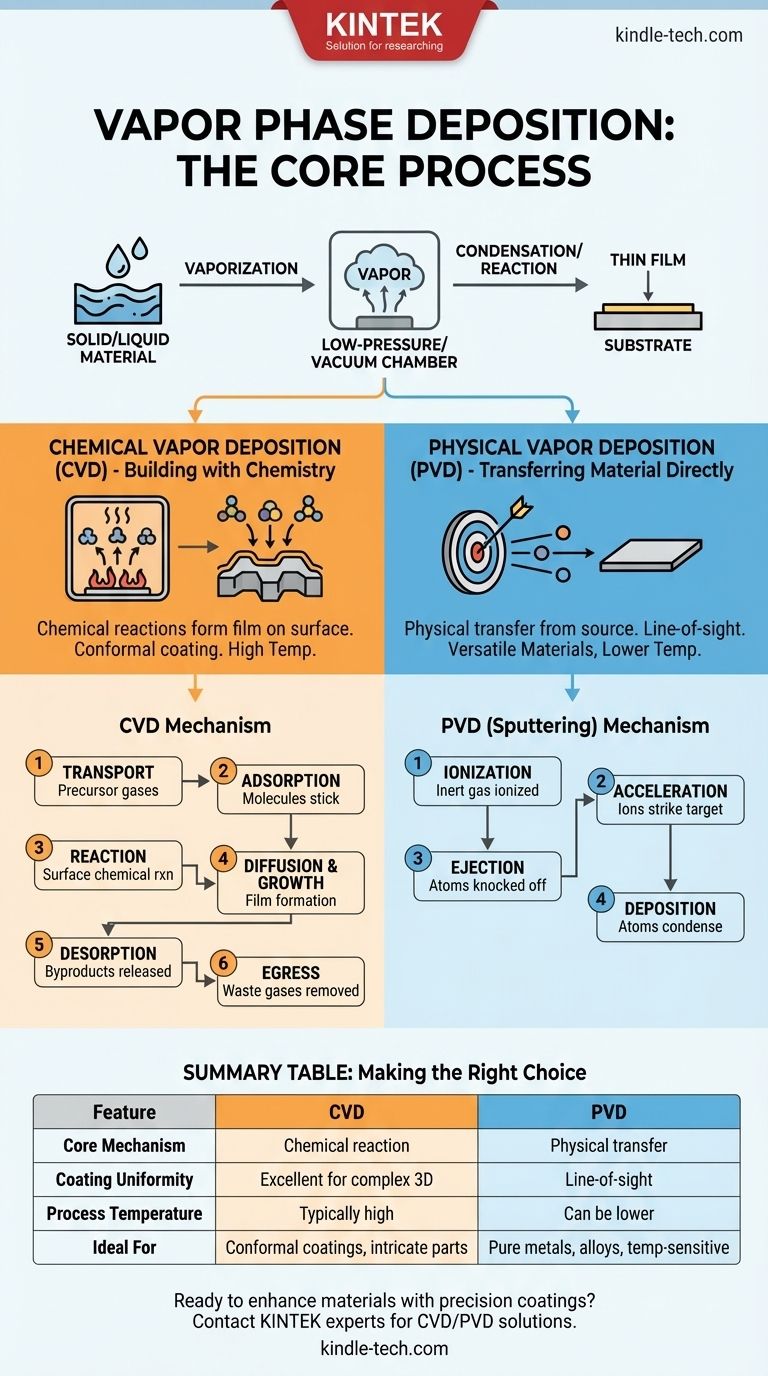

Nella sua essenza, la deposizione in fase vapore è una famiglia di processi di produzione avanzati utilizzati per applicare rivestimenti molto sottili e ad alte prestazioni su una superficie, nota come substrato. Questi processi funzionano tutti convertendo un materiale di rivestimento solido o liquido in vapore, trasportandolo attraverso un ambiente a bassa pressione o sottovuoto, e quindi consentendogli di condensarsi o reagire sulla superficie del substrato per formare un film solido. Le due categorie principali di questa tecnologia sono la deposizione chimica da vapore (CVD) e la deposizione fisica da vapore (PVD).

La distinzione fondamentale tra i metodi di deposizione da vapore risiede nel meccanismo. La deposizione chimica da vapore (CVD) utilizza reazioni chimiche sulla superficie del substrato per formare il film, mentre la deposizione fisica da vapore (PVD) trasporta fisicamente il materiale da una sorgente al substrato senza avviare una nuova reazione chimica.

I Due Pilastri della Deposizione da Vapore

Per comprendere il campo, è necessario prima afferrare la differenza fondamentale tra i suoi due rami principali: la deposizione chimica e quella fisica.

Deposizione Chimica da Vapore (CVD): Costruire con la Chimica

Nella CVD, il substrato viene posizionato all'interno di una camera di reazione e riscaldato. I gas precursori volatili, che contengono gli atomi necessari per il film finale, vengono quindi introdotti nella camera.

L'alta temperatura fa sì che questi gas reagiscano o si decompongano sulla superficie del substrato, formando un nuovo materiale solido che si lega direttamente ad essa. Questo processo "fa crescere" efficacemente uno strato di film strato per strato attraverso una reazione chimica controllata.

Poiché il precursore è un gas, può fluire e rivestire tutte le aree esposte di un pezzo, rendendo la CVD eccellente per creare rivestimenti uniformi su forme complesse e tridimensionali.

Deposizione Fisica da Vapore (PVD): Trasferimento Diretto del Materiale

Nella PVD, il materiale di rivestimento inizia come una sorgente solida, spesso chiamata "target". Sottovuoto, questo target viene bombardato con energia—ad esempio, da un plasma ad alta energia in un processo chiamato sputtering, o riscaldandolo fino a farlo evaporare.

Questo processo espelle atomi o molecole dal target, che poi viaggiano in linea retta attraverso il vuoto e si condensano sul substrato.

A differenza della CVD, non è prevista alcuna reazione chimica sul substrato. Il processo è un trasferimento fisico, molto simile allo spruzzare uno strato microscopico di atomi da una sorgente a un bersaglio.

Decostruire il Processo di Deposizione

Sebbene i concetti di alto livello siano distinti, i meccanismi dettagliati rivelano la scienza di base e il controllo ingegneristico richiesto per ciascun metodo.

Il Meccanismo CVD in Dettaglio

Il processo CVD è una sequenza di eventi fisico-chimici attentamente controllati:

- Trasporto: I gas precursori vengono erogati nella camera di reazione.

- Adsorbimento: Le molecole di gas aderiscono alla superficie riscaldata del substrato.

- Reazione: Le molecole adsorbite subiscono una reazione chimica sulla superficie, spesso catalizzata dal calore.

- Diffusione e Crescita: Gli atomi del film appena formato diffondono sulla superficie per trovare siti di nucleazione stabili e costruire la struttura del film.

- Desorbimento: I sottoprodotti gassosi della reazione vengono rilasciati dalla superficie.

- Scarico: Questi gas di scarto vengono trasportati fuori dalla camera di reazione.

Un Comune Meccanismo PVD: Sputtering

Lo sputtering è una tecnica PVD dominante che utilizza il plasma per generare vapore:

- Ionizzazione: Un gas inerte, tipicamente argon, viene introdotto nella camera a vuoto e ionizzato per creare un plasma.

- Accelerazione: Gli ioni di argon positivi vengono accelerati da un campo elettrico, facendoli colpire il materiale target solido con alta energia.

- Eiezione: L'impatto di questi ioni rimuove fisicamente gli atomi dal materiale target.

- Deposizione: Questi atomi espulsi viaggiano attraverso il vuoto e si condensano sul substrato più freddo, formando il film sottile.

Comprendere i Compromessi

Nessun processo è universalmente superiore; la scelta dipende interamente dal materiale, dal substrato e dal risultato desiderato. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

CVD: Conformità vs. Complessità

Il più grande punto di forza della CVD è la sua conformità—la capacità del gas di rivestire uniformemente forme intricate e superfici interne.

Tuttavia, spesso richiede temperature molto elevate, che possono danneggiare i substrati sensibili al calore. Anche i prodotti chimici precursori possono essere pericolosi e il controllo delle reazioni chimiche precise aggiunge un livello di complessità al processo.

PVD: Linea di Vista vs. Versatilità

La PVD è spesso un processo a "linea di vista". Poiché gli atomi vaporizzati viaggiano in linea retta, è difficile rivestire l'interno di geometrie complesse o il "lato posteriore" di un pezzo senza complesse rotazioni e fissaggi.

Il suo vantaggio risiede nella sua versatilità e purezza. La PVD può depositare una vasta gamma di materiali, inclusi metalli puri, leghe e ceramiche con punti di fusione estremamente elevati, spesso a temperature di processo inferiori rispetto alla CVD.

Limitazioni di Attrezzature e Materiali

Tutti i processi di deposizione hanno vincoli pratici. Ad esempio, in alcuni metodi CVD come la CVD a filamento caldo (HFCVD), il filamento riscaldato utilizzato per attivare i gas può degradarsi e formare carburi nel tempo. Questo deterioramento meccanico porta infine al guasto e rappresenta una parte consumabile del processo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo corretto richiede l'allineamento dei punti di forza della tecnica con il tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse: La CVD è quasi sempre la scelta superiore grazie alla sua natura non in linea di vista e all'eccellente conformità.

- Se il tuo obiettivo principale è depositare metalli puri, materiali refrattari o leghe con elevati punti di fusione: La PVD eccelle nel trasferimento fisico di questi materiali senza le complessità della chimica dei precursori.

- Se il tuo obiettivo principale è lavorare con substrati sensibili alla temperatura: La PVD offre spesso opzioni a temperature più basse rispetto a molti processi CVD ad alta temperatura.

Comprendere il meccanismo fondamentale—reazione chimica contro trasferimento fisico—è la chiave per selezionare la tecnica di deposizione da vapore ottimale per qualsiasi sfida ingegneristica.

Tabella Riassuntiva:

| Caratteristica | Deposizione Chimica da Vapore (CVD) | Deposizione Fisica da Vapore (PVD) |

|---|---|---|

| Meccanismo Centrale | Reazione chimica sulla superficie del substrato | Trasferimento fisico del materiale |

| Uniformità del Rivestimento | Eccellente per forme 3D complesse | Linea di vista (richiede fissaggio) |

| Temperatura di Processo | Tipicamente alta | Può essere più bassa |

| Ideale Per | Rivestimenti conformi, parti intricate | Metalli puri, leghe, substrati sensibili alla temperatura |

Pronto a migliorare i tuoi materiali con rivestimenti sottili di precisione?

Sia che il tuo progetto richieda la copertura uniforme della Deposizione Chimica da Vapore (CVD) o le opzioni versatili di materiali della Deposizione Fisica da Vapore (PVD), KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze del tuo laboratorio. Le nostre attrezzature da laboratorio specializzate e i materiali di consumo sono progettati per supportare applicazioni di rivestimento avanzate, garantendo alte prestazioni e affidabilità.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di deposizione in fase vapore possono portare valore alla tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione