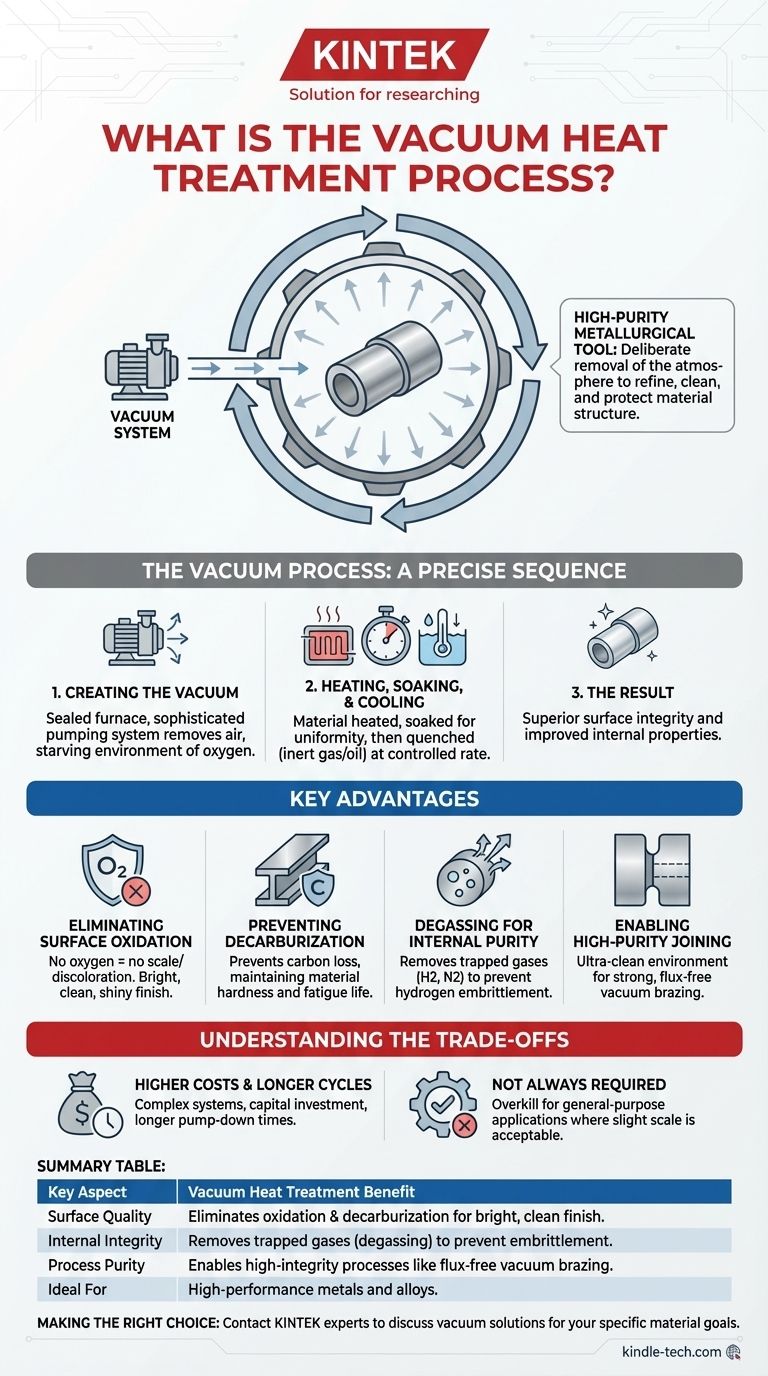

In sostanza, il trattamento termico sotto vuoto è un processo in cui i materiali, principalmente metalli, vengono riscaldati e raffreddati in un ambiente a bassa pressione altamente controllato. Rimuovendo l'atmosfera dalla camera del forno tramite un sistema a vuoto, questo metodo previene reazioni superficiali indesiderate come ossidazione e decarburazione. Il risultato è un componente con integrità superficiale superiore e proprietà interne migliorate.

Il vantaggio principale del trattamento termico sotto vuoto non è solo l'applicazione del calore, ma la rimozione deliberata dell'atmosfera. Questo trasforma il processo da semplice riscaldamento in uno strumento metallurgico ad alta purezza che raffina, pulisce e protegge la superficie e la struttura del materiale.

Come funziona il processo sotto vuoto

Il trattamento termico sotto vuoto segue una sequenza precisa e multistadio all'interno di un forno sigillato. Ogni fase è fondamentale per ottenere il risultato desiderato.

Il Principio: Creare il Vuoto

Il processo inizia posizionando il pezzo da lavorare all'interno della camera del forno e sigillandola. Un sofisticato sistema di pompaggio del vuoto rimuove quindi l'aria, riducendo la pressione interna a un livello ben al di sotto di quello dell'atmosfera normale.

Questo stato di bassa pressione, o "vuoto", priva efficacemente l'ambiente di ossigeno e altri gas reattivi.

L'Esecuzione: Riscaldamento, Mantenimento e Raffreddamento

Una volta raggiunto il livello di vuoto target, il materiale viene riscaldato a una temperatura specifica utilizzando elementi riscaldanti interni. Viene quindi mantenuto a questa temperatura per un periodo predeterminato, noto come mantenimento (soaking), per garantire che l'intera parte raggiunga una temperatura uniforme.

Dopo il mantenimento, il materiale viene raffreddato, o tempra (quenched), a una velocità controllata. Ciò può essere fatto utilizzando un gas inerte ad alta pressione (come azoto o argon) o trasferendo il pezzo in una camera di tempra ad olio separata, il tutto mantenendo un ambiente controllato.

Principali Vantaggi Rispetto ai Metodi Tradizionali

La scelta di un ambiente sotto vuoto offre diversi vantaggi distinti difficili o impossibili da ottenere con i forni atmosferici convenzionali.

Eliminazione dell'Ossidazione Superficiale

In assenza di ossigeno, l'ossidazione che provoca scaglie e scolorimento sulla superficie di un metallo non può verificarsi. Ciò si traduce in una finitura brillante, pulita e lucida direttamente all'uscita dal forno, eliminando spesso la necessità di pulizia o lavorazione post-processo.

Prevenzione della Decarburazione Superficiale

Per molti acciai, il riscaldamento in un'atmosfera ricca di ossigeno può sottrarre carbonio dallo strato superficiale, un difetto noto come decarburazione. Questo ammorbidisce il materiale e ne riduce la vita a fatica. L'ambiente inerte del vuoto previene completamente questo fenomeno.

Degasaggio per la Purezza Interna

Il vuoto estrae attivamente i gas intrappolati, come idrogeno e azoto, dall'interno del metallo stesso. Questo processo di degasaggio è cruciale per prevenire problemi come l'infragilimento da idrogeno, un fenomeno che può causare guasti catastrofici in componenti ad alta resistenza.

Abilitazione di Giunzioni ad Alta Purezza

Processi come la brasatura sotto vuoto si basano su questo ambiente ultra-pulito. Il vuoto rimuove ossidi e contaminanti, consentendo alla lega di brasatura di fluire liberamente e creare una giunzione forte e priva di fondente tra i componenti.

Comprendere i Compromessi

Sebbene potente, il trattamento termico sotto vuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costi di Attrezzatura e Operativi Più Elevati

I forni a vuoto, con i loro complessi sistemi di pompaggio, guarnizioni e controlli avanzati, rappresentano un investimento di capitale significativamente più elevato rispetto ai forni atmosferici standard. Anche il ciclo di processo può essere più lungo a causa del tempo necessario per evacuare la camera.

Non Necessario per Tutte le Applicazioni

Per molte applicazioni generiche in cui una leggera scaglia superficiale è accettabile o può essere facilmente rimossa, la precisione e il costo del trattamento sotto vuoto potrebbero essere superflui. Un forno convenzionale è spesso più economico per i componenti con specifiche inferiori.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di trattamento termico appropriato dipende interamente dalle proprietà finali richieste del componente.

- Se il tuo obiettivo principale è una finitura incontaminata e brillante senza ossidazione o decarburazione: Il trattamento sotto vuoto è la scelta definitiva per leghe sensibili e componenti ad alte prestazioni.

- Se il tuo obiettivo principale è la massima integrità del materiale tramite degasaggio o la creazione di una giunzione brasata superiore: L'ambiente sotto vuoto controllato fornisce un livello di purezza e affidabilità difficile da ottenere altrimenti.

- Se il tuo obiettivo principale è l'indurimento semplice ed economico dove leggere modifiche superficiali sono accettabili: Un forno atmosferico tradizionale è spesso la soluzione più pratica ed economica.

Controllando con precisione l'ambiente di trattamento, il trattamento termico sotto vuoto offre un controllo senza pari sulle prestazioni finali e sulla qualità del tuo materiale.

Tabella Riassuntiva:

| Aspetto Chiave | Vantaggio del Trattamento Termico Sotto Vuoto |

|---|---|

| Qualità Superficiale | Elimina ossidazione e decarburazione per una finitura brillante e pulita. |

| Integrità Interna | Rimuove i gas intrappolati (degasaggio) per prevenire l'infragilimento. |

| Purezza del Processo | Abilita processi ad alta integrità come la brasatura sotto vuoto senza fondente. |

| Ideale Per | Metalli e leghe ad alte prestazioni che richiedono proprietà superiori. |

Hai bisogno di ottenere una finitura impeccabile e proprietà del materiale superiori?

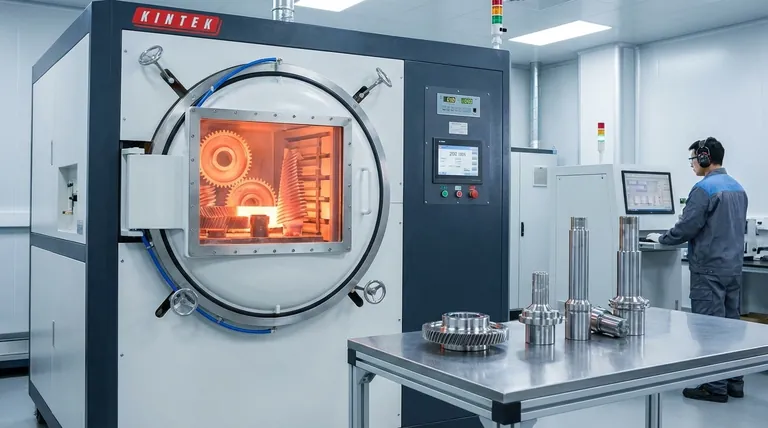

Per i componenti ad alte prestazioni nelle applicazioni aerospaziali, mediche o di utensileria, la precisione del trattamento termico sotto vuoto è fondamentale. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, fornendo i forni a vuoto affidabili e l'esperienza di cui il tuo laboratorio ha bisogno per garantire l'integrità del materiale e risultati ripetibili.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni a vuoto possono migliorare i tuoi processi di trattamento termico e soddisfare i tuoi obiettivi specifici sui materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici