Nella sua essenza, lo sputtering DC è un processo di rivestimento fondamentale basato sul vuoto utilizzato per depositare film sottili di materiali elettricamente conduttivi su una superficie. Questa tecnica, un tipo di deposizione fisica da vapore (PVD), prevede l'espulsione di atomi da un materiale sorgente (il "target") bombardandolo con ioni di gas energizzati. Questi atomi espulsi viaggiano quindi e si depositano su un componente (il "substrato"), formando uno strato uniforme che può variare da pochi nanometri a diversi micrometri di spessore.

Lo scopo centrale dello sputtering DC è creare film sottili di alta qualità di metalli e altri materiali conduttivi. Sebbene sia una tecnica fondamentale, il suo limite principale - l'incapacità di depositare materiali isolanti - ha guidato lo sviluppo di metodi di sputtering più avanzati.

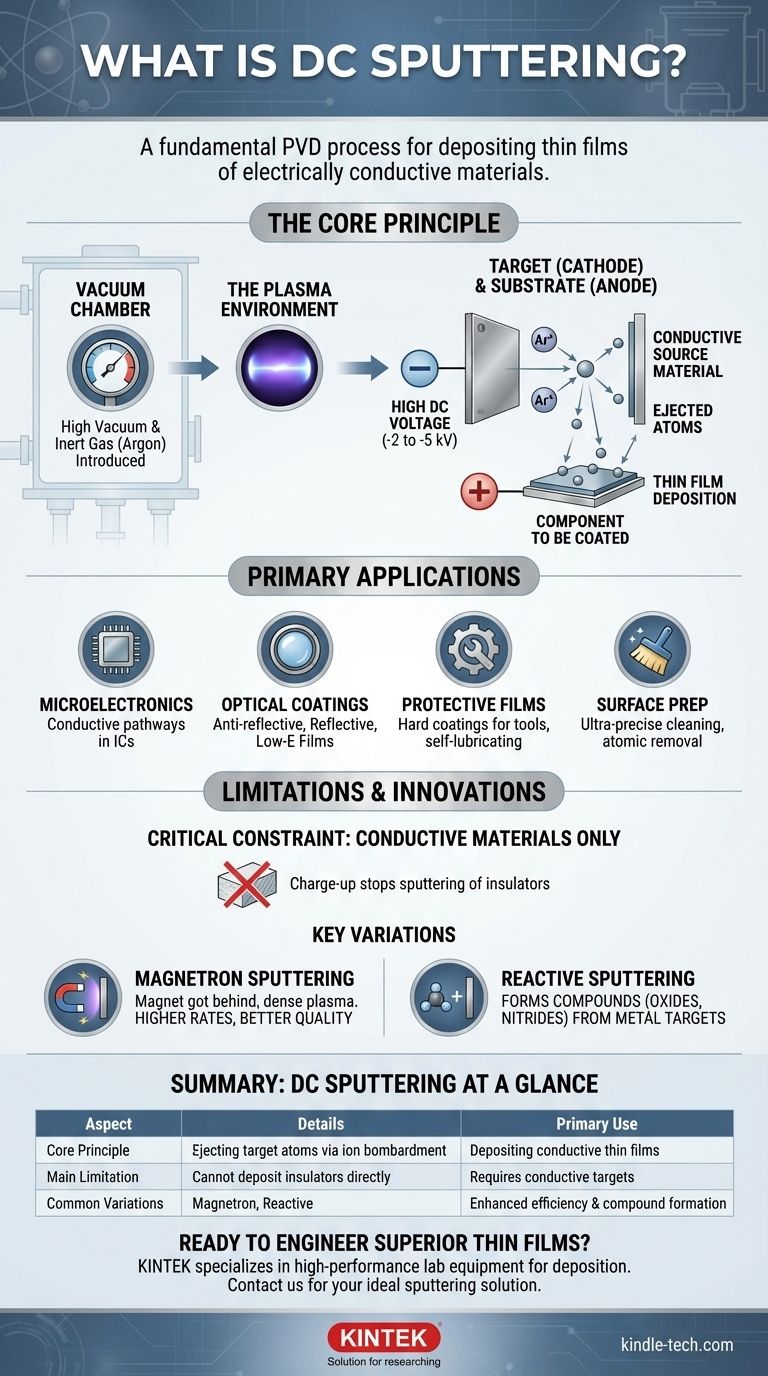

Come funziona lo Sputtering DC: il principio fondamentale

Lo sputtering DC (corrente continua) opera su un principio semplice e robusto all'interno di una camera ad alto vuoto. Comprendere questo processo è fondamentale per apprezzarne le applicazioni e i limiti.

L'ambiente di plasma

Il processo inizia creando un quasi-vuoto e introducendo quindi una piccola quantità di gas inerte, tipicamente Argon. Viene quindi applicata un'alta tensione DC.

Il Target e il Substrato

Una tensione negativa elevata, solitamente compresa tra -2 e -5 kilovolt, viene applicata al materiale sorgente che si desidera depositare, chiamato target. Questo rende il target un catodo.

La parte da rivestire, il substrato, è rivolta verso il target e funge da anodo (il lato positivo del circuito).

La Cascata di Sputtering

Il forte campo elettrico strappa gli elettroni dagli atomi di gas Argon, creando ioni Argon caricati positivamente e un plasma visibile. Questi ioni positivi vengono quindi accelerati potentemente verso il target carico negativamente.

All'impatto, gli ioni sbattono fisicamente gli atomi dalla superficie del target. Questa espulsione su scala atomica è l'effetto "sputtering". Questi atomi del target liberati viaggiano attraverso il vuoto e si depositano sul substrato, costruendo un film sottile un atomo alla volta.

Applicazioni principali dello Sputtering DC

Lo sputtering DC è una tecnologia fondamentale in numerose industrie high-tech grazie alla sua affidabilità e precisione.

Microelettronica e Semiconduttori

Lo sputtering è fondamentale per la produzione di circuiti integrati. Viene utilizzato per depositare i sottili strati di metallo, come alluminio o rame, che formano i percorsi conduttivi che collegano i miliardi di transistor su un chip.

Rivestimenti Ottici

La tecnica è ampiamente utilizzata per creare film che gestiscono la luce. Questi includono rivestimenti antiriflesso su lenti, strati riflettenti su specchi e CD, e film per vetri a bassa emissività che migliorano l'isolamento termico negli edifici.

Film Protettivi e Funzionali

Nell'industria della lavorazione meccanica, lo sputtering magnetron DC viene utilizzato per applicare rivestimenti superduri agli utensili da taglio, aumentandone la durata e le prestazioni. Viene anche utilizzato per creare film autolubrificanti su componenti di precisione per ridurre l'usura.

Preparazione e Analisi delle Superfici

Oltre alla deposizione, lo sputtering viene utilizzato anche come metodo di pulizia ultra-preciso. Può rimuovere i contaminanti da una superficie strato per strato, preparandola per processi successivi di elevata purezza o per l'analisi chimica.

Comprendere i compromessi e i limiti

Sebbene potente, la semplicità dello sputtering DC comporta un vincolo significativo che ne definisce il caso d'uso.

Il requisito del materiale conduttivo

Lo sputtering DC standard funziona solo con target elettricamente conduttivi.

Se si tenta di effettuare lo sputtering di un materiale isolante (dielettrico), la carica positiva derivante dagli ioni in arrivo si accumula sulla superficie del target. Questo effetto di "carica" alla fine respinge gli ioni positivi in arrivo, estinguendo il plasma e interrompendo il processo di sputtering.

Velocità di deposizione

Rispetto a tecniche più avanzate, lo sputtering DC di base può avere una velocità di deposizione relativamente bassa, che potrebbe non essere adatta per la produzione ad alto volume senza miglioramenti.

Variazioni chiave: espansione delle capacità

I limiti dello sputtering DC di base hanno portato a innovazioni cruciali che sono ora standard del settore.

Sputtering Magnetron

Questa è l'evoluzione più comune dello sputtering DC. Un potente campo magnetico è posizionato dietro il target. Questo campo intrappola gli elettroni vicino alla superficie del target, aumentando drasticamente la probabilità che entrino in collisione e ionizzino gli atomi di gas inerte.

Il risultato è un plasma molto più denso, che porta a velocità di sputtering più elevate, migliore qualità del film e minore riscaldamento del substrato. La maggior parte dei sistemi di sputtering DC moderni sono in realtà sistemi magnetron DC.

Sputtering Reattivo

Questo metodo aggira in modo intelligente il limite della deposizione di isolanti. Un gas reattivo, come ossigeno o azoto, viene introdotto nella camera a vuoto insieme all'Argon.

Un target metallico conduttivo viene sottoposto a sputtering come di consueto, ma gli atomi metallici sottoposti a sputtering reagiscono con il gas durante il loro percorso verso il substrato. Ad esempio, sottoporre a sputtering un target di silicio in presenza di ossigeno creerà un film di biossido di silicio (un isolante). Ciò consente alle sorgenti di alimentazione DC di creare film composti come dielettrici e resistori.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnica di sputtering è dettata interamente dal materiale che è necessario depositare e dalle prestazioni richieste.

- Se il tuo obiettivo principale è depositare un film metallico semplice e conduttivo (come alluminio o titanio): lo sputtering DC standard offre una soluzione affidabile, economica e semplice.

- Se il tuo obiettivo principale è ottenere velocità di deposizione più elevate e una migliore qualità del film per materiali conduttivi: lo sputtering magnetron DC è lo standard industriale moderno, che fornisce un'efficienza superiore.

- Se il tuo obiettivo principale è depositare un film composto come un ossido, un nitruro o un dielettrico: lo sputtering reattivo è la tecnica necessaria per formare questi materiali da un target metallico.

Comprendere questi principi fondamentali ti consente di selezionare lo strumento preciso necessario per ingegnerizzare materiali su scala atomica.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso principale | Deposizione di film sottili di materiali conduttivi (metalli) |

| Settori chiave | Microelettronica, Semiconduttori, Rivestimenti Ottici, Lavorazione meccanica |

| Principio fondamentale | Espulsione di atomi del target tramite bombardamento ionico in un ambiente di plasma |

| Limite principale | Non può depositare materiali isolanti senza modifiche |

| Variazioni comuni | Sputtering Magnetron DC, Sputtering Reattivo |

Pronto a ingegnerizzare film sottili superiori?

Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici di precisione o strati protettivi resistenti all'usura, la scelta della giusta tecnologia di sputtering è fondamentale. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di deposizione di film sottili.

I nostri esperti possono aiutarti a selezionare la soluzione di sputtering ideale, dai sistemi DC affidabili per metalli conduttivi alle configurazioni magnetron avanzate per una maggiore efficienza.

Contatta KINTALK oggi stesso per discutere le esigenze del tuo progetto e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Finestre Ottiche in Diamante CVD per Applicazioni di Laboratorio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari