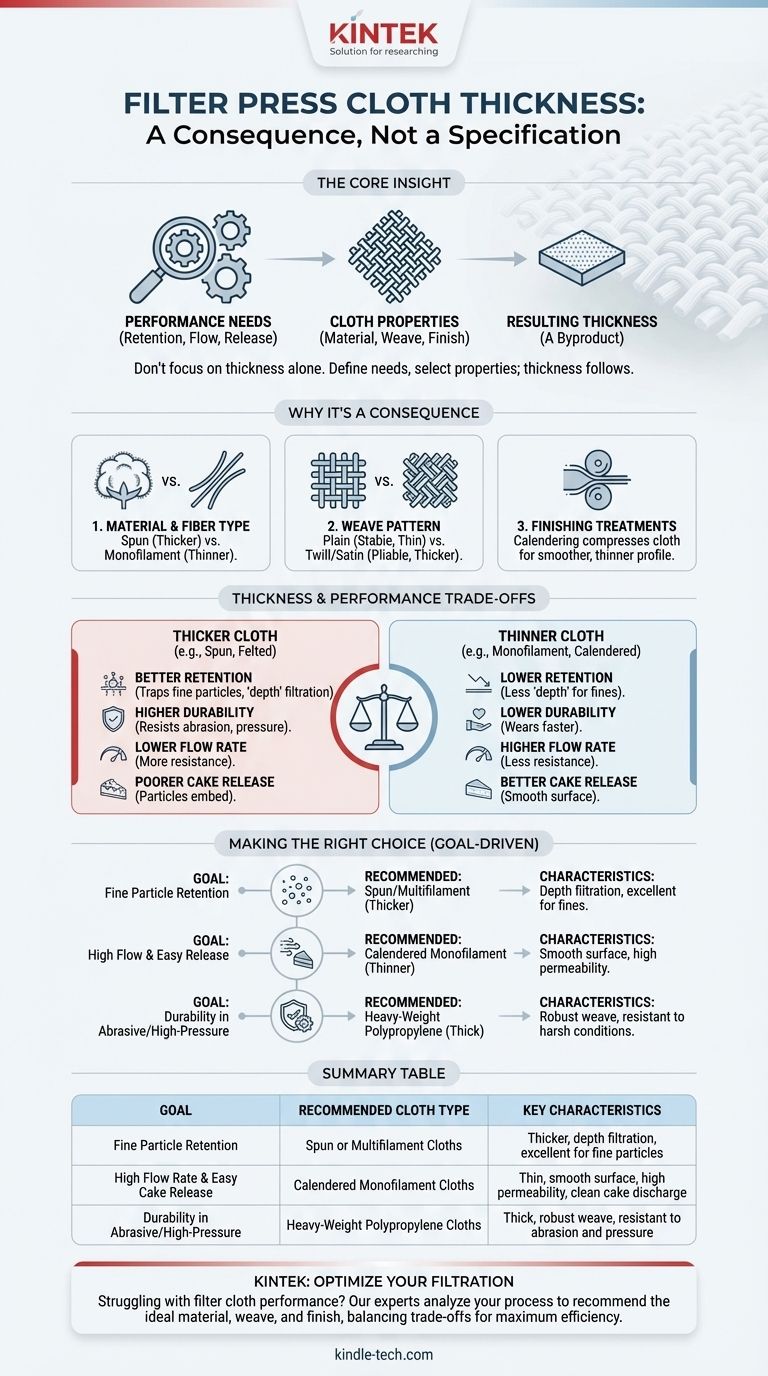

Non esiste un unico spessore standard per un tessuto da pressa a filtro. Lo spessore è una caratteristica risultante, non una specifica primaria, e può variare notevolmente da un minimo di 0,3 mm per i tessuti in monofilamento fine a oltre 3 mm per i materiali feltrati per impieghi gravosi.

L'intuizione fondamentale è smettere di concentrarsi sullo spessore come metrica isolata. Invece, è necessario definire le proprie esigenze prestazionali, come la ritenzione delle particelle, la portata e il distacco del panello, e selezionare un tessuto le cui proprietà (materiale, trama, finitura) soddisfino tali esigenze. Lo spessore risultante è semplicemente un sottoprodotto di quella selezione corretta.

Perché lo spessore è una conseguenza, non una causa

Pensare allo spessore come criterio di selezione primario è un errore comune. È il risultato di diverse scelte di progettazione più fondamentali che influenzano direttamente le prestazioni del tessuto.

Il ruolo del materiale e del tipo di fibra

Le fibre utilizzate per creare il filato sono il blocco costruttivo fondamentale. Un tessuto realizzato con fibre filate (fibre corte e ritorte come il cotone) sarà più spesso, più peloso e migliore per catturare particelle estremamente fini attraverso la filtrazione in profondità. Al contrario, un tessuto tessuto con monofilamento (singoli filamenti lisci simili alla plastica) sarà più sottile, più liscio e offrirà un eccellente distacco del panello.

L'impatto del motivo della trama

Il modo in cui i filati sono intrecciati crea la struttura del tessuto. Una semplice trama a tela produce un tessuto relativamente sottile e stabile. Una trama a saia o a raso più complessa crea un tessuto più flessibile, denso e tipicamente più spesso, più resistente all'accecamento (intasamento).

L'influenza dei trattamenti di finitura

Dopo la tessitura, i tessuti subiscono spesso processi di finitura. La calandratura prevede il passaggio del tessuto attraverso rulli riscaldati ad alta pressione. Questo processo comprime il tessuto, rendendolo più sottile, meno permeabile e molto più liscio, il che migliora drasticamente il distacco del panello.

Come lo spessore influenza le prestazioni critiche

Sebbene non si debba selezionare un tessuto in base allo spessore, comprendere come questo si correla con le prestazioni aiuta a diagnosticare i problemi e a specificare nuovi tessuti.

Impatto sulla ritenzione delle particelle

In generale, un tessuto più spesso, specialmente uno realizzato con fibre filate o multifilamento, fornisce più "profondità". Questo percorso tortuoso è più efficace nel trattenere le particelle molto fini che altrimenti potrebbero passare attraverso un setaccio in monofilamento più sottile e uniforme.

Impatto sulla portata (permeabilità)

Lo spessore è spesso inversamente correlato alla portata. Un tessuto più spesso presenta maggiore resistenza al passaggio del liquido, con conseguente minore permeabilità e tempi di ciclo più lunghi. Questo è un compromesso fondamentale rispetto a una ritenzione delle particelle più fine.

Impatto sul distacco del panello

I tessuti più spessi e "pelosi" possono consentire alle particelle del panello filtrante di incastrarsi in profondità nel tessuto, rendendo lo scarico del panello difficile e incompleto. I tessuti più sottili, lisci e calandrati forniscono una superficie superiore per un distacco pulito del panello, fondamentale per operazioni automatizzate ed efficienti.

Impatto sulla durata e sulla vita utile

I tessuti più pesanti e spessi sono generalmente più robusti. Possono resistere meglio alle alte pressioni di filtrazione, allo stress meccanico causato dagli spostatori di piastre e alle sospensioni abrasive, spesso con conseguente maggiore durata operativa.

Comprendere i compromessi

La selezione di un tessuto filtrante è sempre un esercizio di bilanciamento di priorità concorrenti. Non esiste un unico tessuto "migliore", ma solo il tessuto migliore per una specifica applicazione.

Filtrazione fine contro portata

Per catturare particelle più fini, spesso è necessario un tessuto più denso e meno permeabile, che è frequentemente più spesso. Ciò ridurrà quasi sempre la portata e allungherà i tempi di ciclo.

Durabilità contro distacco del panello

I tessuti più durevoli sono spesso pesanti e spessi, costruiti per resistere all'abrasione. Tuttavia, queste stesse proprietà possono ostacolare il distacco del panello. Un tessuto in monofilamento più sottile potrebbe offrire un distacco perfetto del panello ma usurarsi rapidamente se utilizzato con una sospensione abrasiva.

Costo contro prestazioni

I tessuti speciali con trame complesse, trattamenti e costruzioni più spesse sono più costosi. È necessario giustificare il costo più elevato con miglioramenti misurabili delle prestazioni, come una migliore qualità del prodotto, una maggiore durata del tessuto o una riduzione dei tempi di inattività.

Fare la scelta giusta per il tuo obiettivo

Invece di chiedere uno spessore specifico, definisci il tuo obiettivo operativo primario. Questo ti guiderà verso la combinazione corretta di materiale, trama e finitura.

- Se la tua attenzione principale è catturare particelle molto fini: Scegli tessuti in fibra filata o multifilamento, che saranno intrinsecamente più spessi e forniranno un'eccellente filtrazione in profondità.

- Se la tua attenzione principale è massimizzare la portata e facilitare il distacco del panello: Dai la priorità ai tessuti in monofilamento lisci e calandrati, che sono tipicamente le opzioni più sottili.

- Se la tua attenzione principale è la durata in un ambiente abrasivo/ad alta pressione: Seleziona un tessuto pesante realizzato con un materiale robusto come il polipropilene con una trama robusta, che sarà naturalmente più spesso.

In definitiva, devi abbinare le proprietà del tessuto alle esigenze del tuo processo, e lo spessore giusto seguirà.

Tabella riassuntiva:

| Obiettivo | Tipo di tessuto consigliato | Intervallo di spessore tipico | Caratteristiche chiave |

|---|---|---|---|

| Ritenzione di particelle fini | Tessuti in fibra filata o multifilamento | 1,5 mm - 3+ mm | Più spessi, filtrazione in profondità, eccellenti per particelle fini |

| Alta portata e facile distacco del panello | Tessuti in monofilamento calandrato | 0,3 mm - 1,5 mm | Sottili, superficie liscia, alta permeabilità, scarico pulito del panello |

| Durabilità in ambienti abrasivi/ad alta pressione | Tessuti pesanti in polipropilene | 2 mm - 3+ mm | Spessi, trama robusta, resistenti all'abrasione e alla pressione |

Hai problemi con le prestazioni del tessuto filtrante? Lascia che gli esperti di KINTEK ti guidino verso la soluzione ottimale.

Scegliere il tessuto giusto per la pressa a filtro è fondamentale per l'efficienza del tuo laboratorio e la qualità del prodotto. Un tessuto sbagliato può portare ad accecamento, scarso distacco del panello e tempi di ciclo prolungati.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo tessuti filtranti ad alte prestazioni su misura per la tua specifica sospensione e i requisiti di processo. Ti aiutiamo a bilanciare i compromessi tra ritenzione delle particelle, portata e durata per massimizzare i tuoi risultati di filtrazione.

Forniamo:

- Consulenza di esperti: I nostri specialisti analizzano la tua applicazione per raccomandare il materiale, la trama e la finitura ideali.

- Prodotti di alta qualità: Tessuti durevoli e affidabili che prolungano la vita utile e riducono i tempi di inattività.

- Ottimizzazione delle prestazioni: Ottieni un filtrato più limpido, cicli più rapidi e un distacco del panello più pulito.

Contattaci oggi stesso per una consulenza e lascia che ti aiutiamo a selezionare il tessuto filtrante perfetto per le esigenze specifiche del tuo laboratorio.

Contatta subito i nostri esperti di filtrazione!

Guida Visiva

Prodotti correlati

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Qual è la manutenzione preventiva dei sistemi idraulici? Estendere la vita delle apparecchiature e massimizzare i tempi di attività

- Cosa succede se un sistema idraulico perde? Previeni danni costosi e rischi per la sicurezza

- Quali sono i fattori che influenzano la filtrazione di una soluzione? Padroneggia le variabili chiave per prestazioni ottimali

- Qual è la causa numero uno di guasti nei sistemi idraulici? L'assassino silenzioso delle tue attrezzature

- Qual è una delle principali cause di guasti ai sistemi e ai componenti idraulici? Previeni costosi tempi di inattività con un fluido pulito