Per essere precisi, non esiste un unico intervallo di temperatura per il trattamento termico dell'acciaio. La temperatura corretta dipende criticamente da due fattori: il tipo specifico di lega d'acciaio e il risultato desiderato, come indurimento, rammollimento o distensione. Ogni processo ha i suoi requisiti di temperatura unici, spesso calcolati con precisione in base al contenuto di carbonio dell'acciaio.

L'obiettivo del trattamento termico non è semplicemente riscaldare l'acciaio, ma trasformarne la struttura cristallina interna. La temperatura corretta è quella che raggiunge il cambiamento strutturale necessario—come la formazione di austenite—per un processo specifico come la ricottura o la tempra.

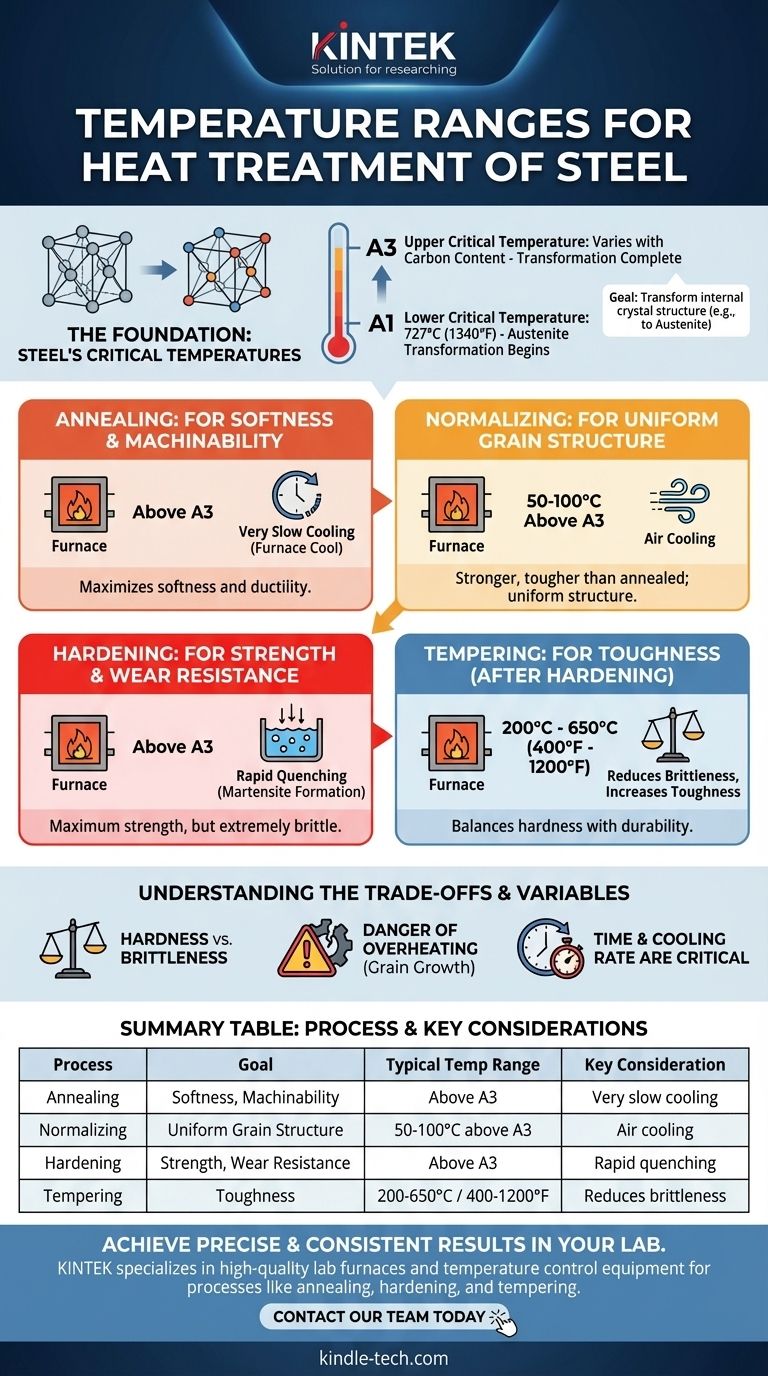

Le Basi: Le Temperature Critiche dell'Acciaio

Per comprendere il trattamento termico, devi prima capire che il riscaldamento dell'acciaio provoca cambiamenti fisici nella sua struttura cristallina interna. Questi cambiamenti avvengono a "temperature critiche" specifiche e prevedibili.

La Temperatura Critica Inferiore (A1)

La temperatura A1 è il punto in cui la struttura dell'acciaio inizia a trasformarsi in una fase chiamata austenite. Per quasi tutti gli acciai al carbonio e legati comuni, questa temperatura è costante a 727°C (1340°F). Al di sotto di questo punto, non può verificarsi un indurimento significativo.

La Temperatura Critica Superiore (A3)

La temperatura A3 è il punto in cui la trasformazione in austenite è completa. A differenza dell'A1, questa temperatura varia significativamente in base alla composizione dell'acciaio.

Il Ruolo del Contenuto di Carbonio

Il contenuto di carbonio dell'acciaio è il fattore primario che determina la temperatura A3. All'aumentare del contenuto di carbonio (fino allo 0,77%), la temperatura A3 diminuisce. Questo è il motivo per cui un acciaio a basso tenore di carbonio richiede una temperatura più elevata per l'indurimento completo rispetto a un acciaio ad alto tenore di carbonio.

Processi Chiave di Trattamento Termico e Loro Temperature

Obiettivi diversi richiedono processi diversi, ognuno dei quali utilizza le temperature critiche come riferimento.

Ricottura (Per Morbidezza e Lavorabilità)

L'obiettivo della ricottura è rendere l'acciaio il più morbido e duttile possibile. Questo si ottiene riscaldando l'acciaio a una temperatura appena superiore alla sua temperatura A3, mantenendolo lì abbastanza a lungo affinché la struttura si trasformi completamente (un processo chiamato "mantenimento"), e quindi raffreddandolo estremamente lentamente, spesso lasciandolo nel forno a raffreddare durante la notte.

Normalizzazione (Per una Struttura a Grana Uniforme)

La normalizzazione crea una struttura più uniforme e a grana fine, risultando in un acciaio più resistente e tenace rispetto all'acciaio ricotto. Implica il riscaldamento dell'acciaio a una temperatura leggermente superiore a quella della ricottura (tipicamente 50-100°C sopra A3) e quindi il raffreddamento all'aria calma.

Tempra (Per Resistenza e Resistenza all'Usura)

La tempra viene utilizzata per rendere l'acciaio resistente e resistente all'usura. L'acciaio viene riscaldato a una temperatura superiore alla sua A3 per formare austenite, quindi raffreddato così rapidamente (un processo chiamato quenching) che gli atomi di carbonio vengono intrappolati, formando una struttura estremamente dura e fragile chiamata martensite.

Rinvenimento (Per Tenacità)

L'acciaio appena temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è un trattamento secondario a bassa temperatura eseguito dopo la tempra per ridurre la fragilità e aumentare la tenacità. Implica il riscaldamento dell'acciaio a una temperatura molto più bassa, tipicamente tra 200°C e 650°C (400°F e 1200°F), che sacrifica una certa durezza per un significativo guadagno in tenacità.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è una questione di bilanciamento delle proprietà. Non esiste un unico stato "migliore" per l'acciaio.

Durezza vs. Fragilità

Questo è il compromesso più fondamentale. I processi che creano la massima durezza, come la tempra, creano anche la massima fragilità. Il rinvenimento è l'atto di gestire deliberatamente questo compromesso per soddisfare le esigenze di un'applicazione specifica.

Il Pericolo del Surriscaldamento

Riscaldare l'acciaio significativamente al di sopra della sua temperatura A3 richiesta è un errore comune e irreversibile. Ciò provoca una crescita eccessiva dei grani all'interno dell'acciaio, con il risultato di un prodotto finale debole e fragile, anche se i passaggi successivi vengono eseguiti correttamente.

La Temperatura è Solo Una Variabile

La temperatura di picco è critica, ma non è l'unico fattore. Il tempo in cui l'acciaio viene mantenuto a quella temperatura (mantenimento) e la velocità di raffreddamento sono altrettanto importanti nel determinare le proprietà finali del materiale.

Selezione del Processo Giusto per il Tuo Obiettivo

La tua scelta deve essere guidata dall'applicazione finale del componente in acciaio.

- Se il tuo obiettivo principale è la massima morbidezza e lavorabilità: Utilizza la ricottura completa riscaldando sopra A3 e assicurando una velocità di raffreddamento molto lenta.

- Se il tuo obiettivo principale è creare una struttura iniziale uniforme e resistente: Utilizza la normalizzazione riscaldando sopra A3 e lasciando raffreddare l'acciaio all'aria.

- Se il tuo obiettivo principale è raggiungere la massima durezza: Utilizza la tempra riscaldando sopra A3 e raffreddando rapidamente, ma sappi che il risultato sarà estremamente fragile.

- Se il tuo obiettivo principale è bilanciare durezza e tenacità per un pezzo finale: Segui sempre un processo di tempra con un rinvenimento a una temperatura specifica per raggiungere l'equilibrio desiderato.

In definitiva, padroneggiare il trattamento termico significa utilizzare con precisione la temperatura per controllare la struttura interna dell'acciaio e raggiungere uno scopo ingegneristico specifico.

Tabella Riepilogativa:

| Processo | Obiettivo | Intervallo di Temperatura Tipico | Considerazione Chiave |

|---|---|---|---|

| Ricottura | Morbidezza, Lavorabilità | Sopra A3 (Varia in base alla lega) | Raffreddamento molto lento (raffreddamento in forno) |

| Normalizzazione | Struttura a Grana Uniforme | 50-100°C sopra A3 | Raffreddamento ad aria |

| Tempra | Resistenza, Resistenza all'Usura | Sopra A3 | Richiede raffreddamento rapido |

| Rinvenimento | Tenacità (dopo la tempra) | 200°C - 650°C (400°F - 1200°F) | Riduce la fragilità, aumenta la tenacità |

Ottieni risultati precisi e coerenti nel tuo laboratorio. La temperatura corretta del trattamento termico è fondamentale per ottenere le proprietà desiderate del materiale nei tuoi componenti in acciaio. KINTEK è specializzata in forni da laboratorio di alta qualità e apparecchiature per il controllo della temperatura, fornendo l'affidabilità e la precisione di cui il tuo laboratorio ha bisogno per processi come ricottura, tempra e rinvenimento.

Lascia che la nostra esperienza supporti la tua ricerca e il controllo qualità. Contatta il nostro team oggi tramite il nostro modulo di contatto per discutere la tua applicazione specifica e trovare la soluzione di forno perfetta per le tue esigenze di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura