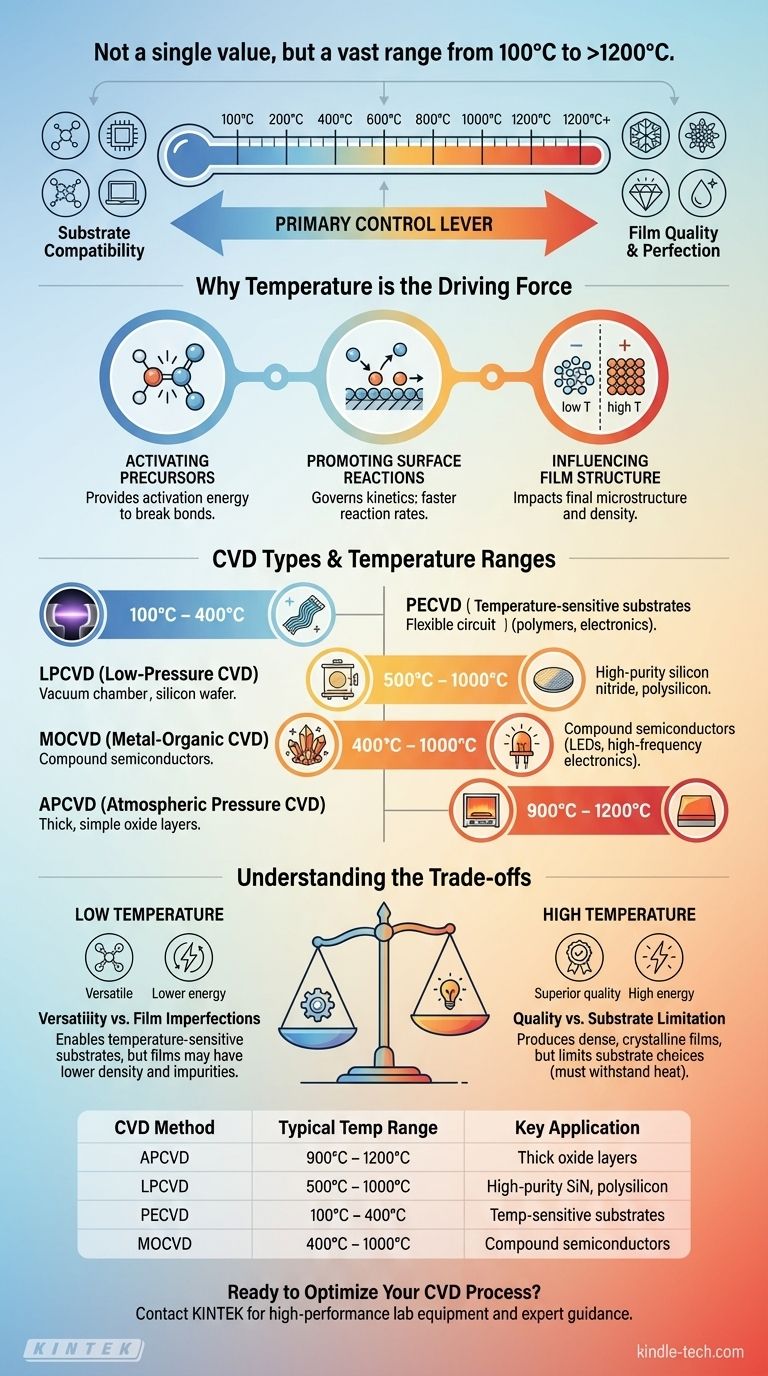

In breve, la temperatura per la deposizione chimica da vapore (CVD) non è un valore singolo ma copre un vasto intervallo che va da un minimo di 100°C a oltre 1200°C. La temperatura precisa richiesta dipende interamente dalla specifica tecnica CVD utilizzata, dai precursori chimici e dalle proprietà desiderate del film sottile finale.

Il punto cruciale è che la temperatura non è semplicemente un'impostazione nel CVD; è la leva di controllo primaria. Essa determina l'energia di reazione, la velocità di deposizione e la qualità finale del film, imponendo un compromesso fondamentale tra la perfezione del film e la compatibilità del substrato.

Perché la temperatura è la forza trainante nel CVD

Per comprendere i diversi intervalli di temperatura, è necessario prima capire il ruolo che la temperatura svolge. Nel CVD, il calore è la fonte di energia che guida l'intero processo chimico di conversione delle molecole in fase gassosa in un film sottile allo stato solido.

Attivazione dei gas precursori

Il processo inizia con i gas precursori, che contengono gli atomi necessari per il film. La temperatura fornisce l'energia di attivazione richiesta per rompere i legami chimici all'interno di queste molecole precursori, rendendole reattive.

Senza calore sufficiente, i gas precursori fluiranno semplicemente sul substrato senza reagire, e nessun film verrà depositato.

Promozione delle reazioni superficiali

Una volta che i precursori sono scomposti, le specie reattive devono adsorbire sulla superficie del substrato, muoversi per trovare siti reticolari ideali e formare legami chimici stabili. La temperatura governa la velocità di queste reazioni superficiali, un processo noto come cinetica.

Temperature più elevate generalmente aumentano la velocità di reazione, portando a una crescita più rapida del film.

Influenza sulla struttura e qualità del film

La temperatura ha un profondo impatto sulla microstruttura finale del film.

Le alte temperature danno agli atomi superficiali più energia per muoversi, permettendo loro di stabilirsi in una struttura altamente ordinata, densa e cristallina. Temperature più basse possono "congelare" gli atomi prima che trovino un sito ideale, risultando in un film disordinato, meno denso o amorfo.

Intervalli di temperatura per tipo di CVD

Poiché la temperatura è così fondamentale, sono stati sviluppati diversi metodi CVD per operare all'interno di specifici regimi termici, ciascuno adatto a diverse applicazioni.

CVD a pressione atmosferica (APCVD)

Intervallo tipico: 900°C – 1200°C

Questo è un processo ad alta temperatura eseguito a pressione ambiente. L'elevato calore è necessario per ottenere una buona cinetica di reazione senza l'ausilio del vuoto. Viene spesso utilizzato per strati di ossido spessi e semplici dove la tolleranza alla temperatura del substrato non è una preoccupazione.

CVD a bassa pressione (LPCVD)

Intervallo tipico: 500°C – 1000°C

Riducendo la pressione della camera, la distanza che le molecole di gas possono percorrere prima di collidere aumenta. Ciò si traduce in film altamente uniformi, anche a temperature leggermente inferiori rispetto all'APCVD. L'LPCVD è un cavallo di battaglia per la produzione di film di alta purezza e alta qualità come il nitruro di silicio e il polisilicio nell'industria dei semiconduttori.

CVD potenziata al plasma (PECVD)

Intervallo tipico: 100°C – 400°C

La PECVD è la soluzione chiave a bassa temperatura. Invece di affidarsi esclusivamente all'energia termica, utilizza un campo elettromagnetico (plasma) per energizzare i gas precursori e scomporli.

Ciò consente la deposizione su substrati sensibili alla temperatura, come polimeri, plastiche o dispositivi elettronici completamente fabbricati che verrebbero distrutti dal calore di LPCVD o APCVD.

CVD metallorganica (MOCVD)

Intervallo tipico: 400°C – 1000°C

La MOCVD è una tecnica altamente versatile utilizzata per depositare materiali complessi, in particolare semiconduttori composti per LED ed elettronica ad alta frequenza. Utilizza precursori metallorganici che possono decomporsi in un ampio intervallo di temperature, offrendo un controllo preciso sulla composizione e sulla struttura cristallina del film.

Comprendere i compromessi

Scegliere una temperatura non significa scegliere un numero; significa navigare in una serie di compromessi ingegneristici critici.

Alta temperatura: qualità vs. limitazione del substrato

I processi ad alta temperatura come l'LPCVD producono film superiori, densi e altamente cristallini con bassi livelli di impurità. Tuttavia, questo budget termico limita severamente la scelta del substrato. Qualsiasi materiale che si fonde, si deforma o si degrada al di sotto della temperatura di deposizione è incompatibile.

Bassa temperatura: versatilità vs. imperfezioni del film

I processi a bassa temperatura come la PECVD offrono un'incredibile versatilità, consentendo la deposizione su praticamente qualsiasi substrato. Il compromesso è spesso nella qualità del film. Questi film possono avere una densità inferiore, uno stress interno più elevato e possono incorporare impurità (come l'idrogeno dai precursori) che possono influenzare le proprietà elettriche o ottiche.

Il costo dell'energia e delle attrezzature

Raggiungere e mantenere alte temperature è ad alta intensità energetica e richiede attrezzature robuste e costose come forni ad alta temperatura e sofisticati sistemi di raffreddamento. I processi a bassa temperatura, pur richiedendo generatori di plasma complessi, possono spesso avere un costo energetico complessivo inferiore.

Selezione del processo giusto per il tuo obiettivo

La scelta del metodo CVD e del suo corrispondente intervallo di temperatura deve essere dettata dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima qualità cristallina e purezza del film possibile: Dovrai utilizzare un processo ad alta temperatura come LPCVD o MOCVD e selezionare un substrato che possa resistere al calore.

- Se il tuo obiettivo principale è la deposizione su un substrato sensibile alla temperatura: Un metodo a bassa temperatura come la PECVD è la tua scelta essenziale, e spesso unica.

- Se il tuo obiettivo principale è la crescita di semiconduttori composti epitassiali complessi: Una tecnica specializzata come la MOCVD fornisce il controllo necessario sulla composizione e sulla cristallinità all'interno di un intervallo di temperatura moderato.

In definitiva, la temperatura è lo strumento più fondamentale che hai per controllare il processo di deposizione chimica da vapore e adattare il film alle tue esigenze esatte.

Tabella riassuntiva:

| Metodo CVD | Intervallo di temperatura tipico | Applicazione chiave |

|---|---|---|

| APCVD | 900°C – 1200°C | Strati di ossido spessi |

| LPCVD | 500°C – 1000°C | Nitruri di silicio ad alta purezza, polisilicio |

| PECVD | 100°C – 400°C | Substrati sensibili alla temperatura (polimeri, elettronica) |

| MOCVD | 400°C – 1000°C | Semiconduttori composti per LED, elettronica ad alta frequenza |

Pronto a ottimizzare il tuo processo CVD?

Scegliere l'intervallo di temperatura e il metodo CVD giusti è fondamentale per ottenere la qualità del film e la compatibilità del substrato desiderate. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, su misura per le esigenze uniche di CVD del tuo laboratorio. I nostri esperti possono aiutarti a selezionare il sistema perfetto per garantire un controllo preciso della temperatura e risultati di deposizione superiori.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione con soluzioni CVD affidabili ed efficienti.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali dei seguenti metalli sono usati come catalizzatori per sintetizzare i CNT? Scopri i migliori catalizzatori per una crescita di CNT di alta qualità

- Cos'è il processo di deposizione per sputtering? Una guida al rivestimento di film sottili di precisione

- Quali sono le applicazioni del processo di sputtering? Deposizione di film sottili di precisione per le industrie ad alta tecnologia

- Quali sono i due metodi utilizzati per depositare componenti a film sottile su un substrato? PVD vs. CVD spiegato

- Cos'è il metodo di deposizione fisica da vapore nella crescita dei cristalli? Una guida ai film sottili ad alta purezza

- Come vengono creati i diamanti coltivati in laboratorio tramite CVD? Svela la scienza delle gemme artificiali

- Quanti tipi di sputtering esistono? Una guida a DC, RF, Magnetron e Sputtering Reattivo

- Cos'è lo sputtering catodico? Una guida passo passo alla deposizione di film sottili