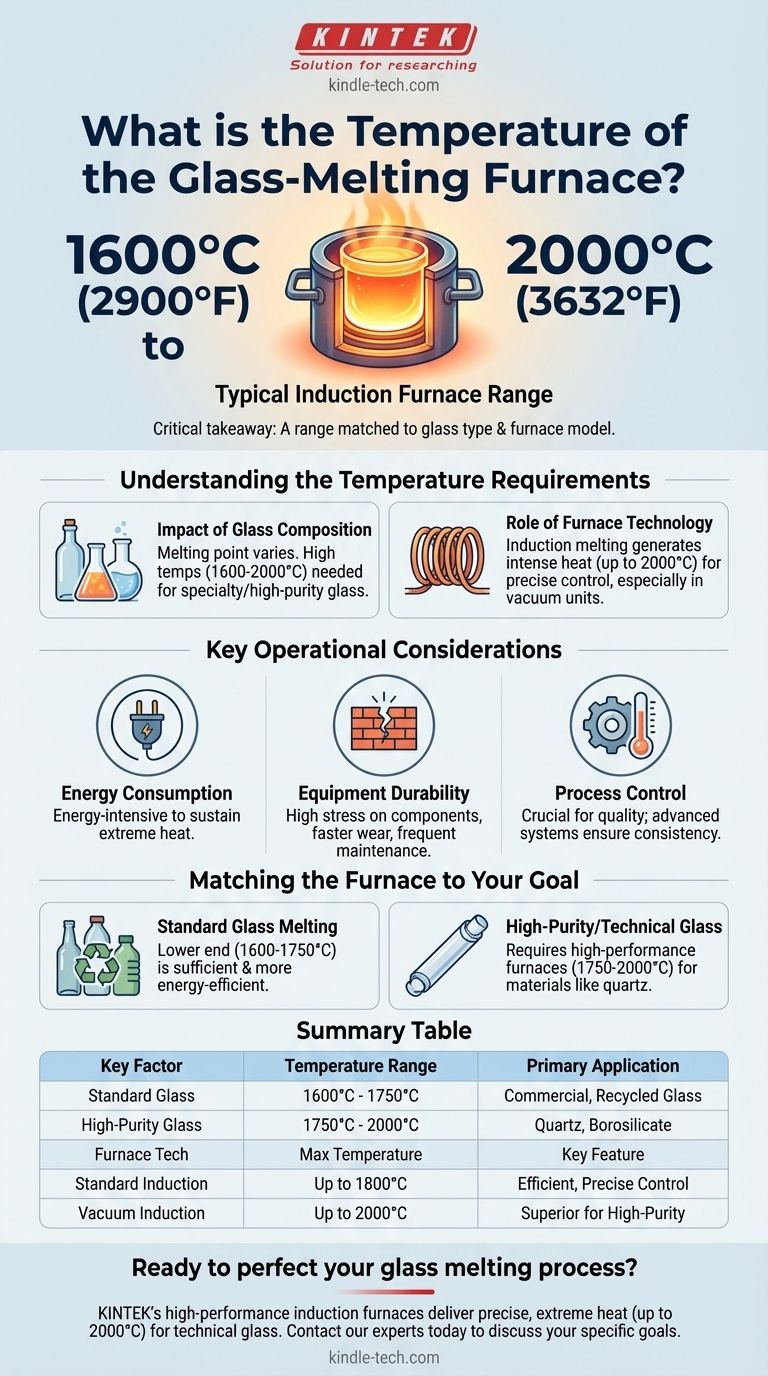

Per un'applicazione di fusione del vetro, un forno a induzione opera a temperature estremamente elevate, con massimi tipici che vanno da 1600°C (2900°F) a 2000°C (3632°F). La temperatura specifica richiesta all'interno di questo intervallo è dettata dal tipo di vetro fuso e dal modello specifico del forno, come un'unità standard o assistita da vuoto.

Il punto cruciale non è una singola temperatura, ma un intervallo di temperatura. La capacità del forno deve essere abbinata al punto di fusione specifico della composizione del vetro, con i forni a induzione avanzati che forniscono il calore elevato necessario per i materiali speciali.

Comprendere i Requisiti di Temperatura

La temperatura all'interno di un forno per vetro non è arbitraria. È un parametro attentamente controllato che dipende direttamente dalla composizione chimica del materiale fuso e dalle capacità della tecnologia di riscaldamento impiegata.

L'Impatto della Composizione del Vetro

Diversi tipi di vetro hanno punti di fusione molto diversi. Un forno deve essere in grado di superare questo punto per garantire che il materiale diventi un liquido omogeneo e lavorabile (vetro fuso).

Le alte temperature citate per i forni a induzione, tra 1600°C e 2000°C, sono spesso necessarie per fondere vetri speciali con requisiti di elevata purezza o superiore resistenza termica.

Il Ruolo della Tecnologia del Forno

I riferimenti forniti si concentrano specificamente sui forni a induzione per la fusione. Questa tecnologia utilizza l'induzione elettromagnetica per generare calore intenso direttamente all'interno del crogiolo metallico o, in alcuni casi, del batch di vetro conduttivo stesso.

Questo metodo è altamente efficiente e consente un controllo preciso della temperatura, rendendo possibile raggiungere le temperature massime di 2000°C, in particolare in configurazioni specializzate come i forni a induzione sottovuoto.

Considerazioni Operative Chiave

Raggiungere e mantenere temperature così elevate comporta compromessi significativi che sono fondamentali da comprendere per qualsiasi processo industriale o di produzione.

Consumo Energetico

Raggiungere temperature da 1600°C a 2000°C è un processo ad alto consumo energetico. Il costo operativo principale per far funzionare un tale forno è spesso l'energia elettrica necessaria per sostenere queste condizioni termiche estreme.

Durabilità delle Apparecchiature

Il calore intenso sottopone a enormi sollecitazioni i componenti del forno, in particolare il rivestimento refrattario che contiene il materiale fuso. Temperature operative più elevate portano a un'usura più rapida e richiedono una manutenzione e una sostituzione più frequenti.

Controllo del Processo

Mantenere una temperatura stabile è fondamentale per la qualità del vetro. Le fluttuazioni possono portare a difetti nel prodotto finale. I forni ad alte prestazioni in grado di raggiungere i 2000°C si affidano a sistemi di controllo sofisticati per garantire la coerenza.

Abbinare il Forno al Tuo Obiettivo

La scelta della capacità di temperatura del forno dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è fondere vetro standard riciclato o commerciale: Un forno all'estremità inferiore dello spettro ad alta temperatura è tipicamente sufficiente e più efficiente dal punto di vista energetico.

- Se il tuo obiettivo principale è produrre vetro tecnico o di elevata purezza (es. quarzo o borosilicato): Avrai bisogno di un forno ad alte prestazioni specificamente classificato per raggiungere e mantenere temperature nell'intervallo da 1600°C a 2000°C.

In definitiva, la scelta del forno giusto consiste nell'allineare la capacità termica dell'attrezzatura con la scienza dei materiali precisa del tuo progetto.

Tabella Riassuntiva:

| Fattore Chiave | Intervallo di Temperatura | Applicazione Principale |

|---|---|---|

| Fusione Vetro Standard | 1600°C - 1750°C | Vetro commerciale, riciclato |

| Vetro Tecnico/Alta Purezza | 1750°C - 2000°C | Quarzo, borosilicato, vetri speciali |

| Tecnologia del Forno | Temperatura Massima | Caratteristica Chiave |

| Forno a Induzione Standard | Fino a 1800°C | Efficiente, controllo preciso |

| Forno a Induzione Sottovuoto | Fino a 2000°C | Superiore per materiali di elevata purezza |

Pronto a perfezionare il tuo processo di fusione del vetro?

I forni a induzione ad alte prestazioni di KINTEK sono progettati per fornire il calore preciso ed estremo (fino a 2000°C) richiesto per la produzione di vetro tecnico e di elevata purezza. Le nostre soluzioni offrono un controllo della temperatura superiore, efficienza energetica e durata per le vostre applicazioni più esigenti.

Contatta oggi i nostri esperti per discutere come possiamo abbinare il forno perfetto alla tua specifica composizione del vetro e ai tuoi obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è la costruzione di base e il meccanismo di controllo della temperatura di un forno tubolare da laboratorio? Padroneggia il riscaldamento di precisione per il tuo laboratorio