In sintesi, la deposizione chimica da vapore assistita da plasma (PACVD) è un processo a bassa temperatura. È specificamente progettato per operare a temperature inferiori a 180°C (356°F). Questo requisito termico notevolmente basso è la sua caratteristica distintiva e il vantaggio principale rispetto ad altri metodi di deposizione.

Il concetto fondamentale è che il PACVD utilizza l'energia del plasma, non il calore elevato, per guidare le reazioni chimiche necessarie per la deposizione del film. Questa differenza fondamentale consente il rivestimento di materiali sensibili al calore che verrebbero danneggiati o distrutti dai processi CVD convenzionali o persino PVD.

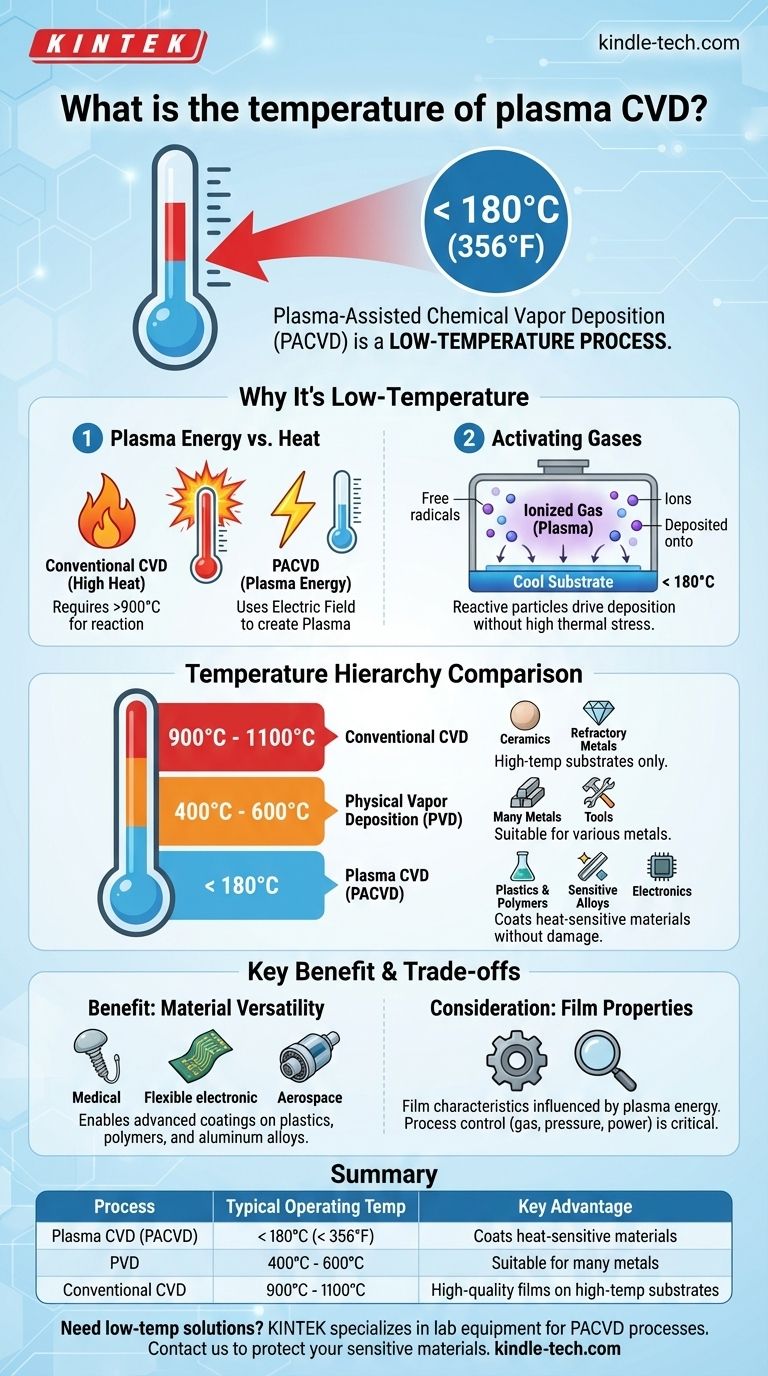

Perché il Plasma CVD è un Processo a Bassa Temperatura

Il "plasma" nel PACVD è la chiave per il suo funzionamento a bassa temperatura. Invece di fare affidamento esclusivamente sull'energia termica per scomporre i gas precursori, utilizza un campo energetico per creare uno stato della materia chiamato plasma.

Il Ruolo dell'Energia del Plasma

In un processo CVD termico convenzionale, sono necessarie temperature estremamente elevate (spesso superiori a 900°C) per fornire alle molecole di gas energia sufficiente per reagire e formare un film solido su un substrato.

Il PACVD aggira questo requisito utilizzando un campo elettrico per ionizzare i gas precursori. Questo crea un plasma pieno di ioni altamente reattivi e radicali liberi.

Attivazione dei Gas Senza Calore Estremo

Queste particelle reattive nel plasma possiedono più che sufficiente energia chimica per reagire e depositarsi sulla superficie del substrato, anche quando il substrato stesso rimane freddo.

L'energia per la reazione viene fornita direttamente alle molecole di gas dal campo del plasma, non indirettamente riscaldando l'intera camera e il componente da rivestire.

Deposizione Senza Stress Termico

Poiché il substrato non deve essere riscaldato a temperature elevate, il PACVD può depositare film di alta qualità senza causare danni termici, deformazioni o alterare le proprietà del materiale sottostante. Questo è un vantaggio critico per molte applicazioni ingegneristiche moderne.

Come il Plasma CVD si Confronta con Altri Metodi

Comprendere la gerarchia di temperatura dei processi di deposizione chiarisce perché il PACVD viene scelto per applicazioni specifiche. Occupa l'estremità inferiore dello spettro di temperatura.

Rispetto al CVD Convenzionale

La deposizione chimica da vapore convenzionale (CVD) è un processo ad alta temperatura, che spesso richiede da 900°C a 1100°C. Ciò limita severamente il suo utilizzo a materiali in grado di resistere al calore estremo, come ceramiche o metalli refrattari specifici.

Rispetto alla Deposizione Fisica da Vapore (PVD)

La deposizione fisica da vapore (PVD) opera a temperature molto più basse rispetto al CVD convenzionale, tipicamente nell'intervallo di 400°C - 600°C. Sebbene ciò lo renda adatto a molti metalli, è ancora troppo caldo per polimeri, plastiche e alcuni leghe sensibili.

Il Chiaro Vantaggio di Temperatura

Con una temperatura operativa inferiore a 180°C, il PACVD è significativamente più freddo sia del PVD che del CVD convenzionale. Ciò apre una vasta gamma di possibilità per rivestire materiali che in precedenza erano considerati "non rivestibili".

Comprendere i Compromessi

Sebbene la bassa temperatura di processo sia un vantaggio significativo, è essenziale comprendere il contesto dell'applicazione. La scelta di una tecnologia di deposizione è sempre un equilibrio tra i parametri di processo e i risultati desiderati.

Il Vantaggio: Versatilità dei Materiali

Il vantaggio principale è la capacità di applicare rivestimenti avanzati a un'ampia varietà di substrati sensibili al calore. Ciò include plastiche, polimeri e leghe di alluminio, che sono cruciali nei settori dell'elettronica, medico e aerospaziale.

La Considerazione: Proprietà del Film

Le proprietà di un film depositato—come la sua densità, adesione e stress interno—sono influenzate dall'energia del processo di deposizione. L'ambiente di plasma unico del PACVD produce film con caratteristiche specifiche che possono differire da quelle create a temperature più elevate.

Il controllo del processo è quindi fondamentale. Gli ingegneri devono regolare attentamente i parametri del plasma (miscela di gas, pressione, potenza) per ottenere la qualità e le prestazioni del film desiderate sul substrato più freddo.

Prendere la Decisione Giusta per la Tua Applicazione

La selezione della tecnologia di deposizione corretta dipende interamente dal materiale del tuo substrato e dai tuoi obiettivi di prestazione finali.

- Se la tua attenzione principale è rivestire materiali sensibili al calore come polimeri, plastiche o alcune leghe: Il PACVD è la scelta definitiva grazie alla sua temperatura operativa inferiore a 180°C.

- Se la tua attenzione principale è rivestire un materiale robusto in grado di resistere ad alte temperature: Il CVD convenzionale o il PVD sono opzioni valide, con la scelta finale che dipende dalle caratteristiche specifiche del rivestimento richieste.

- Se la tua attenzione principale è trovare una via di mezzo per i substrati metallici: Il PVD offre un buon equilibrio, operando a una temperatura inferiore rispetto al CVD convenzionale ma comunque superiore al PACVD.

In definitiva, comprendere i limiti termici del tuo substrato è il primo passo critico nella selezione di una tecnologia di deposizione che garantisca sia l'integrità del componente che le prestazioni del rivestimento.

Tabella Riassuntiva:

| Processo | Temperatura Operativa Tipica | Vantaggio Chiave |

|---|---|---|

| Plasma CVD (PACVD) | < 180°C (< 356°F) | Riveste materiali sensibili al calore (plastiche, polimeri) |

| Deposizione Fisica da Vapore (PVD) | 400°C - 600°C | Adatto a molti metalli |

| CVD Convenzionale | 900°C - 1100°C | Film di alta qualità su substrati ad alta temperatura |

Hai bisogno di rivestire un materiale sensibile al calore senza causare danni? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni per processi di Plasma CVD a bassa temperatura. La nostra esperienza ti assicura di poter applicare rivestimenti ad alte prestazioni su polimeri, plastiche e leghe sensibili, preservando l'integrità del tuo substrato. Lascia che il nostro team ti aiuti a selezionare l'attrezzatura giusta per la tua applicazione specifica. Contattaci oggi per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- La PECVD può depositare metalli? Scopri i metodi superiori per i film sottili di metallo puro

- È possibile rivestire la plastica con DLC? Ottieni una resistenza ai graffi ad alte prestazioni per i tuoi componenti polimerici

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- I rivestimenti DLC sono resistenti alla corrosione? Come questo rivestimento agisce come barriera impermeabile

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è la deposizione chimica da vapore potenziata al plasma a bassa pressione? Una guida al rivestimento di film sottili a bassa temperatura

- Quali sono gli svantaggi del carbonio simile al diamante? Principali vincoli ingegneristici da considerare

- Perché i sistemi PECVD operano a bassa pressione e bassa temperatura? Proteggere i substrati sensibili con l'energia del plasma