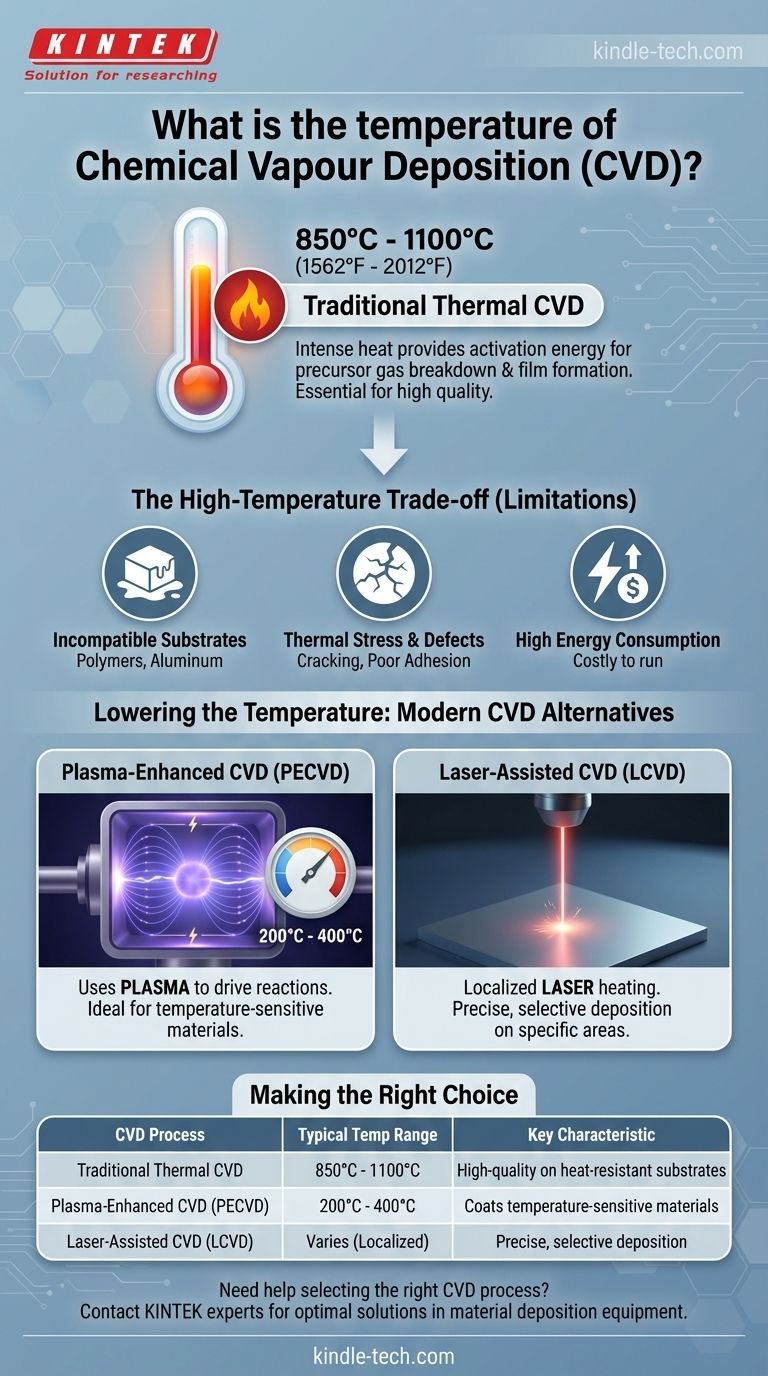

In sintesi, la tradizionale deposizione chimica da vapore (CVD) è un processo ad alta temperatura, che opera tipicamente in un intervallo compreso tra 850°C e 1100°C (1562°F e 2012°F). Questo calore intenso è necessario per fornire l'energia di attivazione richiesta per scomporre i gas precursori e guidare le reazioni chimiche che formano un film solido su un substrato.

Il problema principale non è solo la temperatura in sé, ma il compromesso che essa crea. Sebbene il calore estremo sia essenziale per la crescita di film di alta qualità della CVD convenzionale, limita severamente i tipi di materiali che possono essere rivestiti. Le varianti moderne di CVD risolvono questo problema utilizzando fonti di energia alternative, come il plasma, per consentire la deposizione a temperature molto più basse.

Perché la CVD richiede temperature così elevate

L'alta temperatura operativa è fondamentale per l'aspetto "chimico" della deposizione chimica da vapore. L'energia termica funge da catalizzatore primario per l'intero processo.

Il ruolo dell'energia termica

Il calore fornisce l'energia di attivazione necessaria affinché avvengano le reazioni chimiche. Nella CVD, i gas precursori vengono introdotti in una camera di reazione e l'alta temperatura li fa decomporre in specie reattive.

Guida delle reazioni superficiali

Una volta che i gas si sono decomposti, il calore ne facilita la reazione sulla superficie del substrato. Questa reazione controllata è ciò che costruisce lo strato di film sottile strato dopo strato, garantendo un rivestimento denso e puro.

Controllo della qualità del film

La temperatura è uno dei parametri più critici per controllare le proprietà finali del film depositato. Regolando con precisione la temperatura, gli operatori possono influenzare la cristallinità, la dimensione dei grani, la purezza e la sollecitazione interna del materiale, come menzionato nelle caratteristiche del processo.

Comprendere i compromessi: il limite dell'alta temperatura

Lo svantaggio principale della CVD termica convenzionale è la sua dipendenza dal calore estremo, che crea sfide significative.

Incompatibilità del substrato

Il limite più significativo è che molti materiali substrato semplicemente non possono resistere a temperature di 850°C o superiori. Materiali come polimeri, molti metalli comuni (ad esempio, alluminio) e alcuni componenti elettronici si scioglierebbero, si deformerebbero o verrebbero distrutti.

Stress termico e difetti

Anche se un substrato può sopravvivere al calore, la differenza di espansione termica tra il substrato e il rivestimento può creare un'enorme sollecitazione interna al raffreddamento. Ciò può portare a crepe, scarsa adesione o delaminazione del film depositato.

Consumo energetico

Mantenere un forno a circa 1000°C richiede una notevole quantità di energia, rendendo il processo costoso da gestire, specialmente su scala industriale.

Abbassare la temperatura: alternative CVD moderne

Per superare il limite dell'alta temperatura, sono state sviluppate diverse tecniche CVD alternative. Questi metodi sostituiscono o integrano l'energia termica con altre forme di energia per guidare le reazioni chimiche.

CVD potenziata al plasma (PECVD)

Questa è l'alternativa a bassa temperatura più comune. Invece di fare affidamento esclusivamente sul calore, la PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato). Gli elettroni e gli ioni energetici nel plasma forniscono l'energia per scomporre i gas precursori, consentendo la deposizione a temperature molto più basse, spesso nell'intervallo tra 200°C e 400°C.

CVD assistita da laser (LCVD)

In questa tecnica, un raggio laser focalizzato fornisce un riscaldamento intenso e localizzato direttamente sul substrato dove è desiderato il film. Ciò consente alla reazione chimica di avvenire senza riscaldare l'intero substrato, proteggendo i componenti sensibili alla temperatura.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dal materiale del substrato e dalle proprietà del film desiderate.

- Se la tua attenzione principale è la massima purezza e cristallinità possibili su un substrato resistente al calore (come silicio o ceramica): La CVD termica tradizionale ad alta temperatura è spesso la scelta superiore.

- Se la tua attenzione principale è il rivestimento di un substrato sensibile alla temperatura (come plastica, vetro o alluminio): Un metodo a bassa temperatura come la CVD potenziata al plasma (PECVD) è l'approccio necessario.

- Se la tua attenzione principale è la deposizione precisa e selettiva su un'area piccola e specifica: La CVD assistita da laser (LCVD) offre una soluzione unica riscaldando solo la regione target.

Comprendere il ruolo della temperatura è la chiave per selezionare il processo CVD specifico che si allinea con i requisiti del tuo materiale e delle prestazioni.

Tabella riassuntiva:

| Tipo di processo CVD | Intervallo di temperatura tipico | Caratteristica chiave |

|---|---|---|

| CVD Termica Tradizionale | 850°C - 1100°C (1562°F - 2012°F) | Film di alta qualità su substrati resistenti al calore |

| CVD Potenziata al Plasma (PECVD) | 200°C - 400°C | Consente il rivestimento di materiali sensibili alla temperatura |

| CVD Assistita da Laser (LCVD) | Variabile (riscaldamento localizzato) | Deposizione precisa e selettiva su piccole aree |

Hai bisogno di aiuto per selezionare il processo CVD giusto per il tuo substrato specifico e i requisiti del film?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo per processi avanzati di deposizione di materiali. Sia che tu stia lavorando con materiali resistenti alle alte temperature o con substrati sensibili alla temperatura come polimeri ed elettronica, i nostri esperti possono aiutarti a scegliere la soluzione ottimale per le tue esigenze di ricerca o produzione.

Contattaci oggi stesso per discutere di come le nostre soluzioni CVD possono migliorare le tue applicazioni di rivestimento dei materiali e raggiungere i tuoi obiettivi di prestazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD