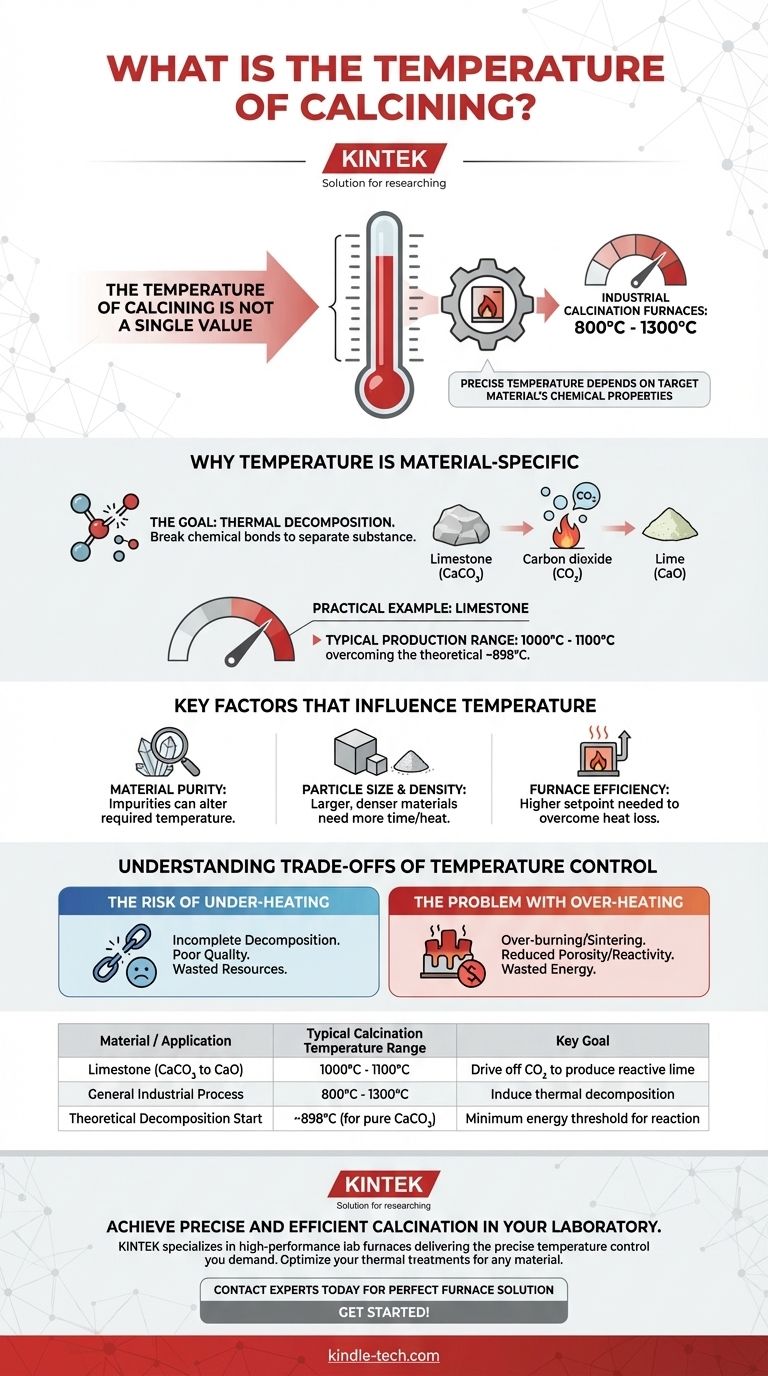

La temperatura di calcinazione non è un valore unico, ma un intervallo specifico dettato dal materiale in lavorazione. Sebbene i forni industriali per la calcinazione operino tipicamente tra 800°C e 1300°C, la temperatura precisa dipende interamente dalle proprietà chimiche del materiale target. Per un'applicazione comune come la lavorazione del calcare, la temperatura è spesso controllata tra 1000°C e 1100°C in un ambiente di produzione.

Il principio fondamentale è che la temperatura di calcinazione deve essere sufficientemente alta da indurre la decomposizione termica in un materiale specifico, ma non così alta da danneggiare il prodotto finale o sprecare energia. È un equilibrio calcolato determinato dalla chimica, dalla fisica e dagli obiettivi operativi.

Perché la temperatura è specifica per il materiale

La calcinazione è un processo di trattamento termico applicato a minerali e altri materiali solidi per provocare un cambiamento chimico, tipicamente allontanando un componente volatile. Comprendere questa funzione fondamentale è la chiave per comprendere i requisiti di temperatura.

Il ruolo della decomposizione termica

L'obiettivo della calcinazione è riscaldare un materiale fino alla sua temperatura di decomposizione termica. Questo è il punto in cui i legami chimici si rompono, causando la separazione della sostanza in composti più semplici.

Ad esempio, la calcinazione del calcare (carbonato di calcio, CaCO₃) allontana l'anidride carbonica (CO₂) per produrre calce (ossido di calcio, CaO). Questa reazione chimica richiede una quantità specifica di energia, che viene fornita tramite calore.

Un esempio pratico: il calcare

La temperatura teorica di decomposizione del carbonato di calcio puro è di circa 898°C. Tuttavia, nella produzione industriale effettiva, la temperatura viene impostata più alta, spesso tra 1000°C e 1100°C.

Questa temperatura più alta è una regolazione pratica per superare le variabili del mondo reale e garantire che la reazione sia completata in modo efficiente in tutto il lotto di materiale.

Fattori chiave che influenzano la temperatura

Impostare la temperatura corretta è un atto di bilanciamento che tiene conto di diverse variabili oltre la formula chimica di base.

Purezza del materiale

Le impurità presenti nel materiale grezzo possono alterare la temperatura di calcinazione richiesta. Alcune impurità possono richiedere temperature più elevate per decomporsi, mentre altre possono agire come fondenti, potenzialmente abbassando l'energia richiesta.

Dimensione e densità delle particelle

Blocchi di materiale più grandi e densi richiedono più tempo o una temperatura del forno più elevata affinché il calore penetri fino al nucleo. Una polvere fine si calcinerà molto più velocemente e a una temperatura inferiore rispetto a una grande pietra dello stesso materiale grazie alla sua maggiore superficie.

Efficienza del forno

Nessun sistema è perfettamente efficiente. La perdita di calore dal forno all'ambiente circostante significa che il punto di impostazione della temperatura deve essere superiore alla temperatura di decomposizione teorica per garantire che il materiale stesso raggiunga il calore necessario.

Comprendere i compromessi del controllo della temperatura

Selezionare una temperatura di calcinazione non significa solo raggiungere una soglia minima; significa ottimizzare il processo per evitare insidie comuni.

Il rischio di riscaldamento insufficiente

Se la temperatura è troppo bassa o il tempo di riscaldamento è troppo breve, la decomposizione sarà incompleta. Ciò si traduce in un prodotto finale contaminato da materiale grezzo non reagito, con conseguente scarsa qualità e risorse sprecate.

Il problema del surriscaldamento

Superare la temperatura ottimale, o "bruciare eccessivamente", è altrettanto problematico. Spreca una quantità significativa di energia e può danneggiare il prodotto finale facendolo sinterizzare, riducendone la porosità e la reattività chimica.

Fare la scelta giusta per la tua applicazione

Per determinare la temperatura di calcinazione ideale, devi prima definire il tuo obiettivo operativo principale.

- Se la tua priorità principale è l'efficienza del processo: Inizia con la temperatura di decomposizione teorica del materiale e aumentala gradualmente per trovare il punto minimo efficace per la tua attrezzatura specifica e il materiale grezzo, riducendo al minimo il consumo di energia.

- Se la tua priorità principale è la massima qualità del prodotto: Esegui test pilota per identificare l'intervallo di temperatura che garantisce una calcinazione completa senza causare sinterizzazione o altro degrado delle proprietà desiderate del prodotto finale.

- Se lavori con materie prime incoerenti: Potrebbe essere necessario un buffer di temperatura leggermente più elevato, come l'intervallo di 1000°C-1100°C utilizzato per il calcare, per garantire una decomposizione completa tra lotti con dimensioni e impurità variabili.

In definitiva, la padronanza del processo di calcinazione si ottiene attraverso un controllo preciso e deliberato della temperatura, adattato al tuo materiale e ai tuoi obiettivi.

Tabella riassuntiva:

| Materiale / Applicazione | Intervallo di temperatura di calcinazione tipico | Obiettivo chiave |

|---|---|---|

| Calcare (CaCO₃ a CaO) | 1000°C - 1100°C | Allontanare la CO₂ per produrre calce reattiva |

| Processo industriale generale | 800°C - 1300°C | Indurre la decomposizione termica |

| Inizio decomposizione teorica | ~898°C (per CaCO₃ puro) | Soglia energetica minima per la reazione |

Ottieni una calcinazione precisa ed efficiente nel tuo laboratorio.

Determinare la temperatura esatta per il tuo materiale specifico è fondamentale per una decomposizione completa, l'efficienza energetica e una qualità del prodotto superiore. KINTEK è specializzata in forni da laboratorio ad alte prestazioni che forniscono il controllo preciso della temperatura e il riscaldamento uniforme richiesti dai tuoi processi di calcinazione.

Sia che tu stia lavorando calcare, minerali o altri materiali solidi, le nostre attrezzature sono progettate per aiutarti a ottimizzare i tuoi trattamenti termici. Contatta oggi i nostri esperti per discutere la tua applicazione e trovare la soluzione di forno perfetta per le esigenze del tuo laboratorio.

Contattaci Oggi per Iniziare!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Qual è la differenza tra sinterizzazione e fusione? Padroneggia i processi termici chiave per i tuoi materiali

- Cosa fa un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e priva di contaminazioni

- Il riscaldamento del metallo lo rende più debole? Padroneggiare il trattamento termico per una resistenza ottimale del metallo

- Perché usiamo un forno a muffola? Per una lavorazione ad alta temperatura pura, precisa e priva di contaminanti

- Qual è l'uso del forno a muffola nel suolo? Analizza la composizione del suolo con precisione ad alta temperatura