Non esiste un'unica temperatura per un forno di sinterizzazione. La temperatura richiesta è una variabile di processo precisa che dipende interamente dal materiale in lavorazione e dal risultato desiderato, con un intervallo tipico che va da 1000°C (1832°F) per alcuni metalli a oltre 3000°C (5432°F) per ceramiche specializzate e grafitizzazione. Anche il tipo di tecnologia del forno utilizzato determina il limite di temperatura raggiungibile.

La temperatura di un forno di sinterizzazione non è una proprietà fissa dell'attrezzatura stessa, ma piuttosto un parametro critico adattato alle proprietà specifiche del materiale e alla densità target del componente finale. Pensarla come una variabile da controllare, non un numero statico, è fondamentale per comprendere il processo.

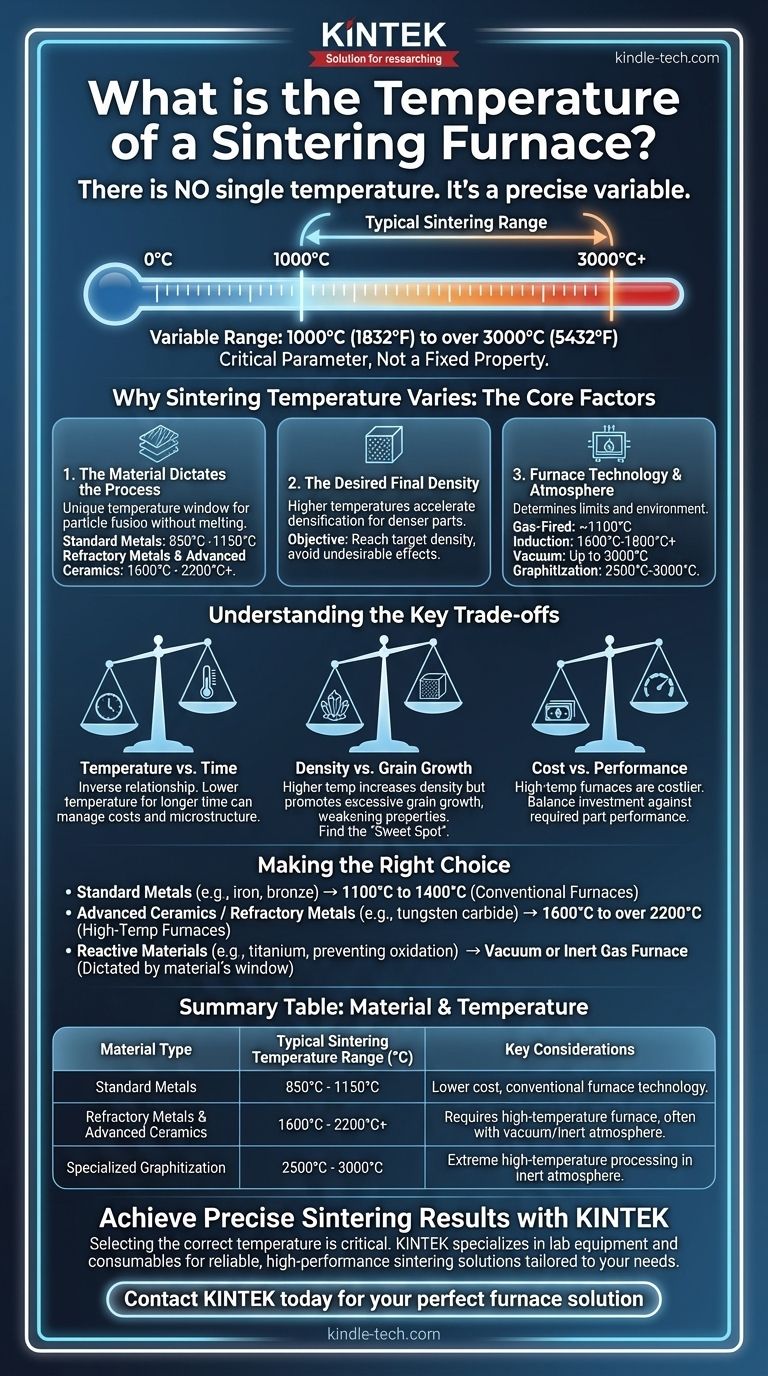

Perché la temperatura di sinterizzazione varia: i fattori principali

La temperatura corretta è funzione di un delicato equilibrio tra scienza dei materiali, ingegneria di processo e le proprietà finali desiderate. Diversi fattori devono essere considerati per determinare il profilo termico ideale.

Il materiale detta il processo

Il fattore primario è la composizione della polvere da sinterizzare. Ogni materiale ha una finestra di temperatura unica in cui le sue particelle si fondono senza sciogliersi.

Materiali come il bronzo o le polveri di ferro possono essere sinterizzati a temperature relativamente più basse, spesso nell'intervallo da 850°C a 1150°C.

Al contrario, metalli refrattari come il tungsteno o ceramiche avanzate come il carburo di silicio richiedono temperature molto più elevate, spesso superiori a 1600°C e talvolta ben oltre 2000°C per ottenere una corretta densificazione.

La densità finale desiderata

La sinterizzazione è il processo di riduzione della porosità di un compatto di polvere. Temperature più elevate generalmente accelerano questo processo, portando a un pezzo finale più denso.

Tuttavia, massimizzare semplicemente la temperatura non è sempre l'obiettivo. L'obiettivo è raggiungere la densità target senza causare altri effetti indesiderati.

La tecnologia e l'atmosfera del forno

Il tipo di forno determina i limiti pratici di temperatura e l'ambiente in cui avviene la sinterizzazione.

- Forni a gas: Spesso utilizzati per applicazioni a bassa temperatura, raggiungendo circa 1100°C (2000°F).

- Forni a induzione: Possono raggiungere temperature molto più elevate, comunemente da 1600°C a 1800°C (2900°F a 3272°F) o più, utilizzando l'induzione elettromagnetica per riscaldare direttamente il materiale.

- Forni a vuoto: Questi sistemi sono critici per la lavorazione di materiali reattivi che altrimenti si ossiderebbero. Offrono un ampio intervallo operativo, con alcune unità specializzate in grado di raggiungere quasi 3000°C (5400°F).

- Forni di grafitizzazione: Sebbene sia un processo specializzato, operano all'estremo superiore, tra 2500°C e 3000°C, per convertire materiali carboniosi in grafite in un'atmosfera inerte.

Comprendere i compromessi chiave

La scelta di una temperatura di sinterizzazione non riguarda solo il raggiungimento di un numero; implica il bilanciamento di fattori concorrenti per ottimizzare la qualità e il costo del prodotto finale.

Temperatura vs. Tempo

Esiste spesso una relazione inversa tra temperatura e tempo di sinterizzazione. Un livello simile di densificazione può talvolta essere raggiunto mantenendo un pezzo a una temperatura più bassa per una durata maggiore.

Questo compromesso può essere utilizzato per gestire i costi energetici, ridurre lo stress termico sui componenti e controllare la microstruttura del materiale.

Densità vs. Crescita dei grani

Mentre temperature più elevate aumentano la densità, possono anche promuovere la crescita dei grani. Quando i singoli cristalli all'interno del materiale diventano troppo grandi, ciò può influire negativamente sulle proprietà meccaniche come resistenza, durezza e tenacità alla frattura.

Il processo ideale trova il "punto ottimale" che massimizza la densità minimizzando l'eccessiva crescita dei grani.

Costo vs. Prestazioni

I forni ad alta temperatura (specialmente i sistemi a vuoto e ad atmosfera controllata) sono più costosi da acquistare, utilizzare e mantenere. La selezione di un forno e della sua temperatura operativa è una decisione economica critica bilanciata rispetto ai requisiti di prestazione del pezzo finale.

Fare la scelta giusta per il tuo obiettivo

Per selezionare l'intervallo di temperatura appropriato, devi prima definire il tuo materiale e gli obiettivi di prestazione.

- Se il tuo obiettivo principale sono parti standard di metallurgia delle polveri (es. ferro, acciaio, bronzo): Probabilmente opererai nell'intervallo da 1100°C a 1400°C, dove i forni convenzionali sono efficaci.

- Se il tuo obiettivo principale sono ceramiche avanzate o metalli refrattari (es. allumina, carburo di tungsteno): Hai bisogno di un forno ad alta temperatura in grado di operare da 1600°C a oltre 2200°C.

- Se il tuo obiettivo principale è prevenire qualsiasi ossidazione di materiali reattivi (es. titanio): La tua scelta deve essere un forno a vuoto o a gas inerte, con la temperatura specifica dettata dalla finestra di sinterizzazione del materiale.

In definitiva, la temperatura di sinterizzazione è uno strumento potente che devi controllare con precisione per ingegnerizzare le proprietà desiderate del materiale.

Tabella riassuntiva:

| Tipo di Materiale | Intervallo di Temperatura di Sinterizzazione Tipico (°C) | Considerazioni Chiave |

|---|---|---|

| Metalli Standard (es. Bronzo, Ferro) | 850°C - 1150°C | Costo inferiore, tecnologia di forno convenzionale. |

| Metalli Refrattari e Ceramiche Avanzate | 1600°C - 2200°C+ | Richiede forno ad alta temperatura, spesso con atmosfera a vuoto/inerte. |

| Grafitizzazione Specializzata | 2500°C - 3000°C | Lavorazione a temperature estremamente elevate in atmosfera inerte. |

Ottieni risultati di sinterizzazione precisi con KINTEK

La selezione e il controllo della corretta temperatura di sinterizzazione sono fondamentali per ottenere la densità, la resistenza e la microstruttura desiderate nei tuoi componenti. La temperatura sbagliata può portare a parti deboli, eccessiva crescita dei grani o cicli di produzione falliti.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le precise esigenze di laboratori e strutture di ricerca e sviluppo. Comprendiamo che il tuo successo dipende da soluzioni di sinterizzazione affidabili e ad alte prestazioni, adattate ai tuoi materiali specifici, dai metalli standard alle ceramiche avanzate.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo. Forniamo le attrezzature e il supporto di cui hai bisogno per controllare con precisione questa variabile critica e garantire risultati costanti e di alta qualità.

Contatta KINTEK oggi stesso per discutere le tue esigenze di sinterizzazione e trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.